制造业正在经历一场变革性的革命,因为我们认识到可以分析制造流程中固有的数据,以提高整体效率和生产力。这将需要改变工厂中部署的自动化系统——这些系统的范围从小型、互联和智能传感系统到边缘的分布式控制,再到嵌入式硬件安全,甚至自适应制造系统。这篇文章研究了不同的工业物联网(IIoT)用例,并探讨了系统必须如何发展才能实现这一现象。

根据市场研究公司ARC的说法,“向数字化的转变已经出售,至少部分是基于显着改善或改变业务的可能性。大约一半的受访者看到了新业务模式和收入来源的机会,以及提高业务响应能力和敏捷性的机会。

事实上,制造过程会产生大量数据。反过来,这些数据可以用于一些非常有价值的目的:预测故障,优化设备寿命,获得新的收入来源,甚至优化生产过程以更好地满足市场需求。数据采集和分析机制在这里显然至关重要,反馈路径也同样重要,它允许优化边缘设备和控制器,以根据数据分析微调制造过程。自动化系统必须小巧、坚固且高性能,以确保 IIoT 愿景成为现实。

微小、互联的传感器推动工厂自动化

任何数字工厂的命脉都是从边缘传感器和控制器收集的数据。这些边缘传感器必须智能、互联且足够小,以适合狭窄的组件或微小的阀门和执行器。除了收集数据外,这些传感器系统还有望执行一些实时处理,以清理必须通过标准通信链路传输的数据。

随着现代制造设施内所有智能互联传感器的出现,数据收集和处理的分布式变得越来越普遍。我们过去看到的大型中央可编程逻辑控制器(PLC)已经让位于越来越紧凑的分布式控制器,这些控制器在整个制造流程中呈扇形分布。在展示工业4.0的西门子安贝格电子工厂,有多个分布式PLC控制着高度自动化生产流程的每一步。多年来,PLC已经从1970年代的小房间或橱柜缩小到可以放在手掌中的设备,大约在2000年。今天的PLC具有比其前代产品高得多的处理和接口能力。

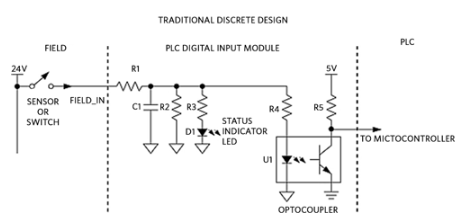

然而,对于较小的系统,处理散热和在恶劣环境中运行的其他方面也带来了挑战。工业系统必须能够在55°C至75°C的环境工作环境中工作。通常,这些是被动冷却的,因此在构建系统时,考虑每个部分消耗的功率非常重要。例如,考虑具有多个数字输入的控制器。图1所示为传统设计,由分立器件和光耦合器组成,用于隔离每个输入通道。采用 2.2Kohm 输入电阻和 24V V在,输入电流为11mA,这意味着每个输入通道的功耗为264mW。虽然这个数字可能看起来很低,但请记住,现代 PLC 拥有 8、16 甚至 32 个数字 IO 通道的情况并不少见。

图1.采用分立元件的传统控制器设计。

如表1所示,PLC的数字IO模块/部分的功耗可能会急剧上升。考虑到只有被动冷却的系统,随着PLC尺寸的缩小,仅由设计的数字输入部分造成的这种功耗水平可能会带来麻烦。

表 1.

|

# DI 通道数 |

估计功耗 (分立式实现) |

|---|---|

| 8 | 2.1瓦 |

| 16 | 4.2瓦 |

| 32 | 8.4瓦 |

| 64 | 16.9瓦 |

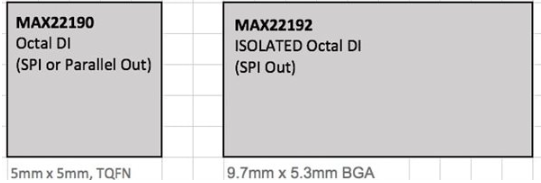

还有另一种选择可以解决功耗挑战:用集成IC代替分立逻辑,这将允许可配置的输入电流限制。考虑一种解决方案,将最大输入电流设置为2.5mA。在此级别,您将减少四分之一的功耗。回到上面32个通道的示例,您的数字输入部分现在的最大功耗将低于2W。而且,单个IC取代了2个分立器件通道(有关该替代控制器架构的说明,请参见图<>)。

图2.基于集成IC的控制器架构。

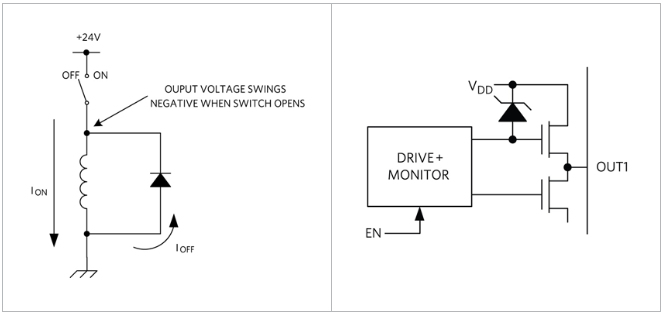

功能丰富的集成解决方案可以解决解决方案尺寸、功耗和散热方面的挑战。驱动执行器的数字输出模块提供了另一个例子。许多负载是感性的,因此当开关断开时,电感器会尝试保持电流流动(见图3)。必须在电感器两端使用续流二极管来抑制反电动势和/或保护MOSFET。

图3.控制系统中的数字输出模块。

市场上一些较新的数字输出驱动器集成了FET开关,无需外部续流二极管。内部箝位二极管将负偏移限制在 (VDD – VCL),并允许续流电流快速消磁感性负载,从而释放大量电路板空间。

与控制器一样,传感器设计也受益于满足尺寸和功耗要求的组件。传感器现在集成了更多的信号调理以及先进的通信功能,同时变得更小。许多传感器现在还支持 IO-Link,这是一种允许传感器与控制器进行数字通信的通信协议。支持 IO-Link 的传感器会告诉您越过接近限制的确切距离。IO-Link 收发器越来越小,功耗/热效率越来越高。

如您所见,随着我们朝着全面实现IIoT愿景的方向迈进,我们自动化工厂中的底层组件将需要符合重要的解决方案尺寸和能效指南。

审核编辑:郭婷

-

传感器

+关注

关注

2550文章

51034浏览量

753016 -

执行器

+关注

关注

5文章

377浏览量

19347 -

IIoT

+关注

关注

3文章

231浏览量

26076

发布评论请先 登录

相关推荐

制造系统如何发展以实现工业物联网

制造系统如何发展以实现工业物联网

评论