对于许多仍在使用旋转轮的离子注入设备,大颗粒粒子可能掉落在晶圆表面,这如同一个高速导弹与建筑物的墙壁碰撞。在先进集成电路芯片制造中,晶圆必须经过15〜20道离子注入过程,粒子导致成品率损失的效应是累计性的,所以必须降低污染粒子在每一道离子注入过程中的增加量。

利用激光扫描整个晶圆表面,并使用光感测器收集、转换以及放大由粒子引起的散射信号,就可以检测到晶圆表面的粒子。一般情况下,最小尺寸粒子的数量和位置将在离子注入前及注入后被测量出来。粒子总数的差称为新增粒子。新增粒子的位置也将被记录,所以它提供一个有效的工具以判断粒子的来源。

粒子能经由磨损的移动零件机械地引入到半导体制造中,移动零件有气阀和密封、夹钳与装载机器手臂。粒子也会通过工艺过程引入,例如砷、磷和锑的蒸气将沿着射线再凝结,而且残渣在真空泵抽真空过程中也会落到晶圆表面。高能离子溅射也是主要的粒子来源,从射线和阻挡器所溅射的铝和碳也可能是新增粒子的来源。当晶圆破碎时,硅晶圆本身就可能引入粒子。光刻胶薄膜为易碎性物质,光刻技术中,不适当的边缘球形物去除法(EBR)会将光刻胶残留在晶圆边缘。在晶圆的移除和处理过程中,机器人手臂和晶圆夹具的夹钳将破坏边缘的光刻胶,使其剥落而产生污染粒子。

离子注入机的改进和维护都有助于离子注入过程中降低新增粒子。利用统计的方法可以识别大部分的污染源并改善工艺控制。

元素污染

元素污染由掺杂物与其他元素的共同离子注入造成。带电荷的钼离子94MO++与氟化硼离子11BF2+有相同的荷质比(AMU/e=49),无法通过质谱仪将二者分开,所以94MO++可以随着11BF2+的离子注入到硅晶圆造成重金属污染,因此离子源不能使用含钥的标准不锈钢,通常使用如石墨和钽等材料。

如果有极小的气孔裂缝,氮气可以进入离子源反应室内,"凡+离子与用在预先非晶态注入的硅离子”Si+有相同的荷质比。同样,离子源反应室墙壁的释气过程也可能释放出一氧化碳。当一氧化碳离子化时,也有相同的荷质比:AMU/e=28。

某些离子具有非常接近的荷质比,质谱仪的解析度不能将其分开。例如,75As+离子在错非晶态注入中将污染74Ge+或76Ge+离子,30BF+离子也将污染31P+离子的注入过程。

其他的元素污染由射线管与晶圆夹具材料的溅射引起。例如,铝和碳将导致这些离子注入进入晶圆中。铝和碳在硅衬底中会引起元器件的性能恶化。

离子注入工艺评估

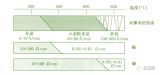

掺杂物的种类、结深与掺杂物浓度是离子注入工艺的最重要因素。掺杂物种类可以通过离子注入机的质谱仪决定,掺杂物浓度由离子束电流与注入时间的乘积决定。四点探针是离子注入监测中最常使用的测量工具,可以测量硅表面的薄片电阻。离子注入过程中,薄片电阻Rs由Rs=p/t定义。电阻系数p主要由掺杂物浓度决定,厚度方主要由掺杂结深决定,结深由掺杂物离子的能量决定。薄片电阻的测量可以提供有关掺杂物浓度的信息,因为结深可以由已知的离子能量、离子种类和衬底材料估计。

审核编辑:刘清

-

机器人

+关注

关注

211文章

28414浏览量

207045 -

质谱仪

+关注

关注

0文章

48浏览量

11030 -

集成电路芯片

+关注

关注

0文章

62浏览量

9508

原文标题:半导体行业(一百八十六)之离子注入工艺(十六)

文章出处:【微信号:FindRF,微信公众号:FindRF】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

SiC的离子注入工艺及其注意事项

源漏离子注入工艺的制造流程

日本住友重工将推出SiC离子注入机

住友重工2025年拟推碳化硅离子注入机

SiC与GaN 功率器件中的离子注入技术挑战

凯世通交付首台面向CIS的大束流离子注入机

离子注入涉及到的隧道效应为什么需要7°角?

如何降低污染粒子在每一道离子注入过程中的增加量?

如何降低污染粒子在每一道离子注入过程中的增加量?

评论