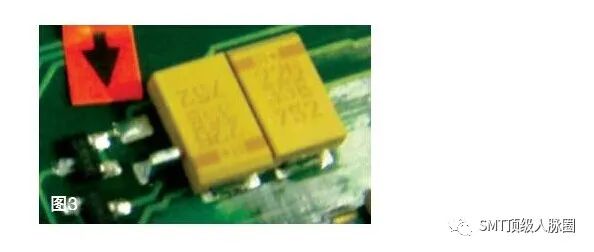

实验验证,实验的单板上共有4个相同的某品牌钽电容,其中一个的周边有一个0603的电阻,电阻与钽电容之间的距离0.5mm。生产过程中,此电阻印锡和炉前贴片正常,过炉后有30%比例的不良,主要表现为少料、移位和立碑,单板其它位置无异常(如图3所示)。

1、因为过炉后再贴装不良消失,此时钽电容及周边电阻的外在形态和相互位置关系并没有改变,因此可确定不良不是由回流炉内热风吹动引起的,所谓的“风墙效应”的说法不成立,电阻的移位、立碑和少件应该是钽电容在高温状态下“吹气”所导致的;

2、更换不同品牌的钽电容或钽电容过炉后不良消失,说明此不良是钽电容的不同状态差异造成的;

3、常规工艺的高温烘烤无法改变钽电容的这种状态,也就无法有效地解决“吹气”的问题;

4、通过回流炉后的高温可以改变钽电容的相应状态,从而解决钽电容的“吹气”问题。

那么,引起高温下钽电容“吹气”的原因是什么呢?

机理分析

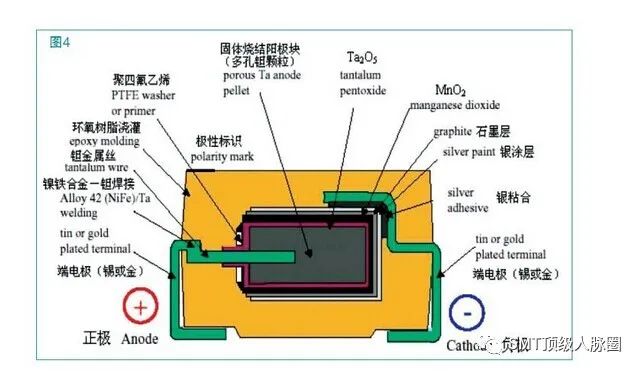

为了解释钽电容高温下的“吹气”问题,我们需要从钽电容的结构、成分和加工工艺入手。

首先,我们了解一下钽电容的制造工艺、结构和材料特性。固体钽电容是通过将钽粉压制成型,之后经高温真空烧

结成一多孔的坚实芯块(圆柱形状),芯块经过阳极化处理生成氧化膜TA2O5,再被覆固体电解质MNO2,然后

覆上一层石墨及铅锡涂层,最后用树脂包封成的元件。

其次,钽电容的加工工艺流程一般有以下几个主要步骤:阳极基体设计——成型烧结——氧化膜形成——被覆

MNo2——封装。

通过对固体钽电容整个制造工艺的了解我们可以发现,MNO2是在阳极氧化膜TA2O5表面被覆的一层电解质。

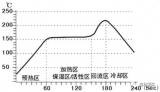

在实际的加工过程中,MNO2层是通过MN(NO3)2的热分解而得到的,其过程是将TA2O5的阳极基体没入MN(NO3)2溶液中充分浸透,然后取出烘干,在水汽(湿式)或空气(干式)的高温气氛中分解,制取出电子电导型的MNO2。作为钽电容的固体电解质,其分解温度是210-250度,化学方程式如下:

高温

MN(NO3)2=MNO2+2NO2

在固体钽电容的生产过程中,如果工艺参数控制不到位,就会造成MN(NO3)2分解残留。在元件贴装回流时,残留的MN(NO3)2进一步分解,释放出NO2气体,元件外面包裹的一层环氧树脂属于高分子链材料,厚度只有0.5MM,分子间的空隙足以通过NO2气体分子。因此,从固体钽电容元件制造工艺可以看出,如果残留MN(NO3)2,在210-250度时就会分解释放出NO2气体,而回流焊的温度恰好符合MN(NO3)2的分解温度。所以,一旦有MN(NO3)2残留,过炉后就会分解释放出NO2气体,直至残留的MN(NO3)2完全分解为止。基于以上分析我们认为,回流过程中钽电容吹出的并不是业界普遍认为的水蒸气,而是NO2气体。

由于钽电容加工过程中工艺控制不到位,造成了MN(NO3)2残留,在回流加热过程中生成NO2气体。因为MN(NO3)2分解产生NO2的温度是210-250度,因此,普通的高温烘烤无法解决钽电容的“吹气”问题。当元件先过一次炉时,残留的MN(NO3)2基本分解完毕,此时再贴装钽电容,就不会再有“吹气”现象发生了。

由此我们认为,钽电容的“吹气”问题很大程度上是钽电容制造商工艺控制问题造成的。

通过实验验证和相关机理分析,我们可以得出如下结论:

1、SMT回流过程中造成钽电容周边小元件少件、移位和立碑等缺陷的原因是钽电容在回流过程中“吹气”所导

致,传统的“风墙效应”说法不成立;

2、钽电容回流过程中释放出的气体是MN(NO3)2分解出的NO2气体。

基于以上分析,解决钽电容在SMT加工过程中“吹气”问题的建议如下:

PCB设计上,尽量避免在钽电容周围特别是长边两侧近距离布置小元件。

SMT生产过程中一旦产生钽电容“吹气”问题,可以通过将钽电容过回流炉后再贴装的方法加以解决。

-

钽电容

+关注

关注

7文章

228浏览量

36718 -

smt

+关注

关注

40文章

2936浏览量

69913 -

回流焊

+关注

关注

14文章

480浏览量

16929

原文标题:【干货】深度解析SMT回流焊制程中钽电容吹气(放屁)机理(2023精华版),你值得拥有!

文章出处:【微信号:SMT顶级人脉圈,微信公众号:SMT顶级人脉圈】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

深度解析SMT回流焊制程中钽电容吹气(放屁)机理

深度解析SMT回流焊制程中钽电容吹气(放屁)机理

评论