1.CMP:晶圆平坦化的关键工艺

1.1. CMP 工艺是晶圆全局平坦化的关键工艺

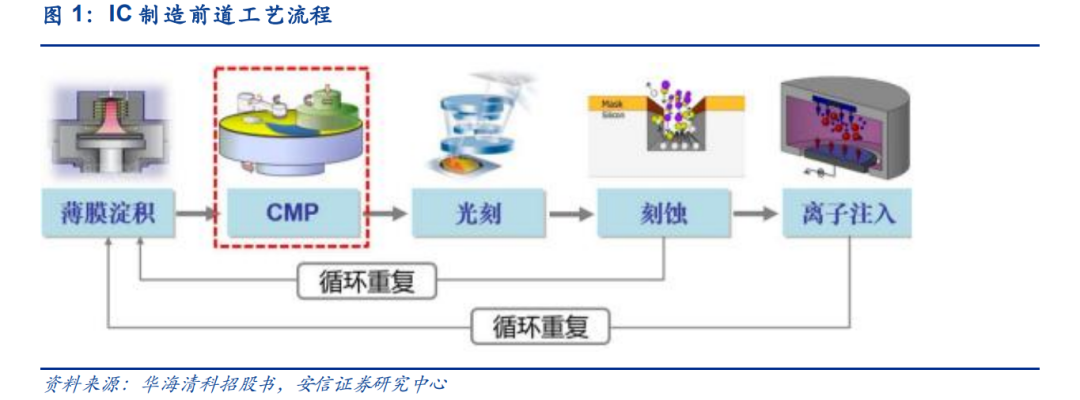

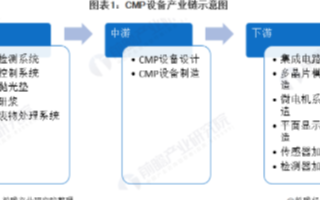

晶圆制造流程可以广义地分为晶圆前道和后道 2 个环节,其中前道工艺在晶圆厂中进行,主要负责晶圆的加工制造,后道工艺在封测厂中进行,主要负责芯片的封装测试,其中,化学机械抛光(CMP)是实现晶圆全局平坦化的关键工艺,指的是通过化学腐蚀与机械研磨的协同配合作用,实现晶圆表面多余材料的高效去除与全局纳米级平坦化,是先进集成电路制造前道工序、先进封装等环节必需的关键制程工艺。

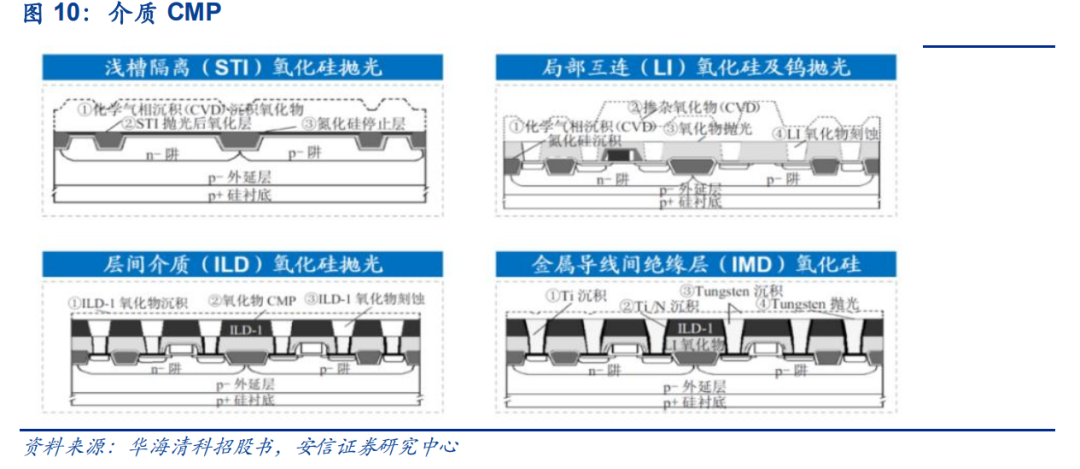

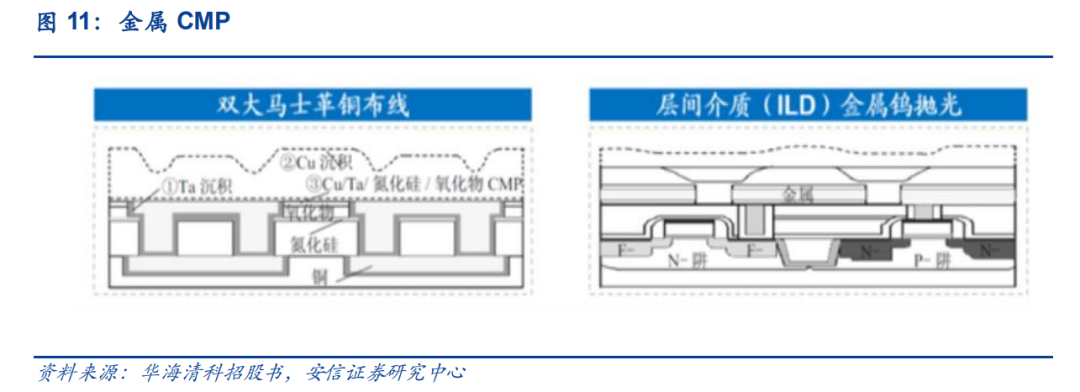

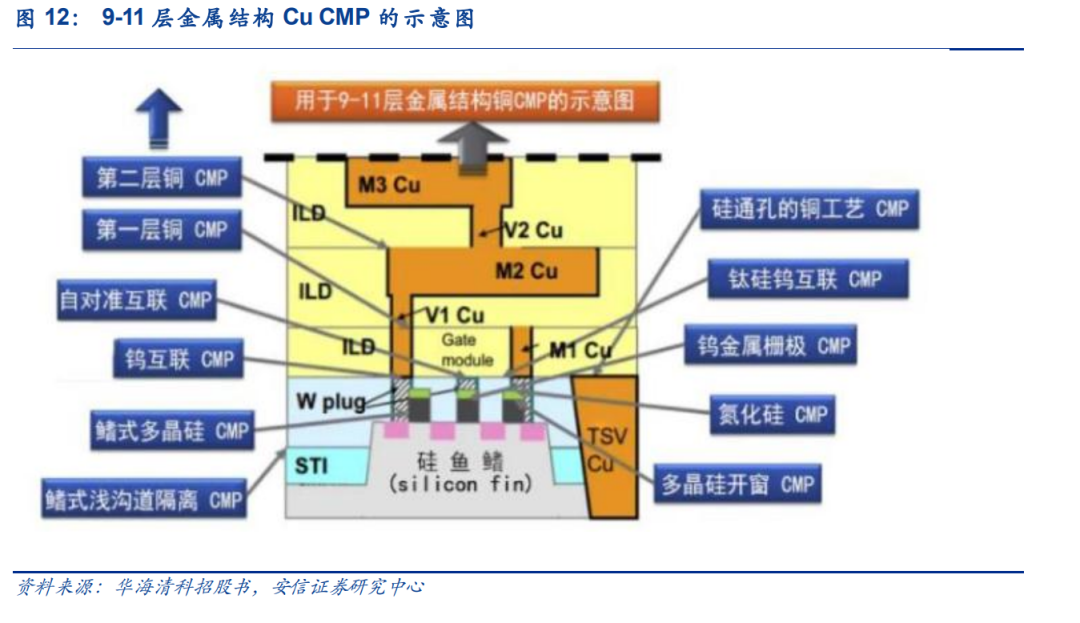

在前道加工领域:CMP 主要负责对晶圆表面实现平坦化。晶圆制造前道加工环节主要包括7个相互独立的工艺流程:光刻、刻蚀、薄膜生长、扩散、离子注入、化学机械抛光、金属化 CMP 则主要用于衔接不同薄膜工艺,其中根据工艺段来分可以分为前段制程(FEOL)和后段制程(BEOL),前段制程工艺主要为 STI-CMP 和 Poly-CMP,后段制程工艺主要为介质层 ILD-CMP、IMD-CMP 以及金属层 W-CMP、Cu-CMP 等。

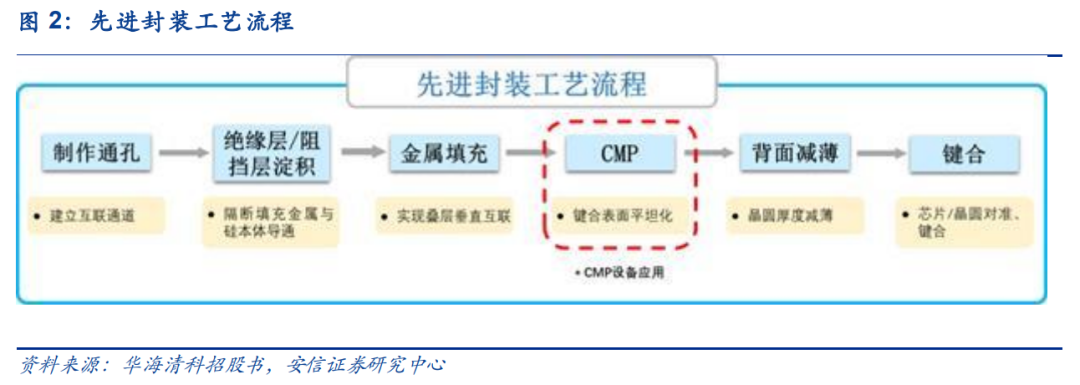

在后道封装领域:CMP 工艺也逐渐被用于先进封装环节的抛光,如硅通孔(TSV)技术、扇出(Fan-Out)技术、2.5D 转接板(interposer)、3D IC 等封装技术中对引线尺寸要求更小更细,因此会引入刻蚀、光刻等工艺,而 CMP 作为每道工艺间的抛光工序,也得以广泛应用于先进封装中。

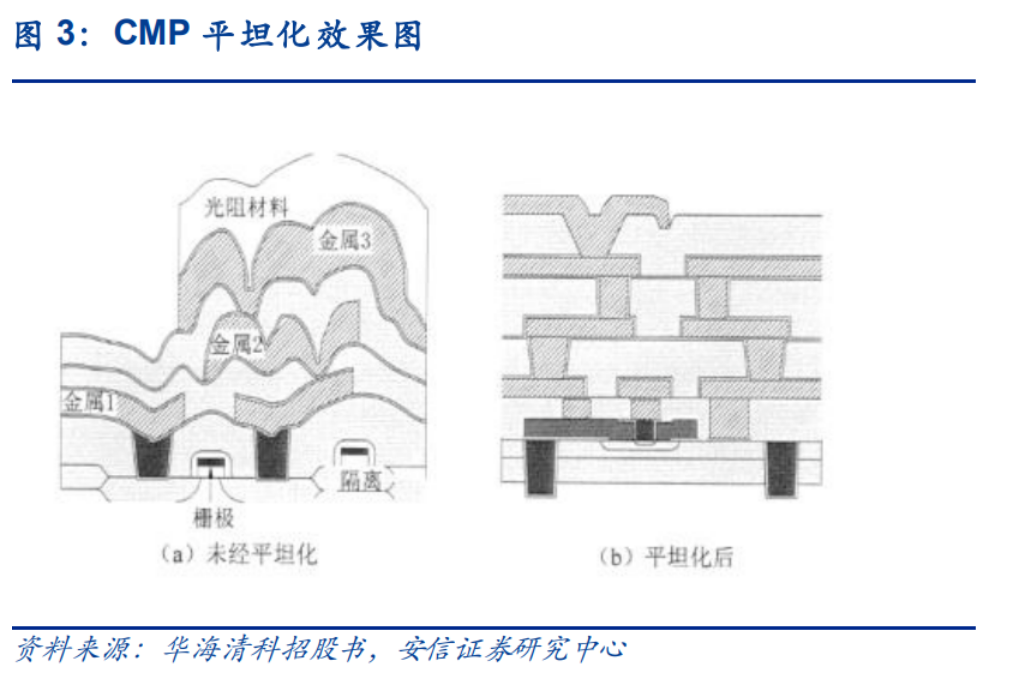

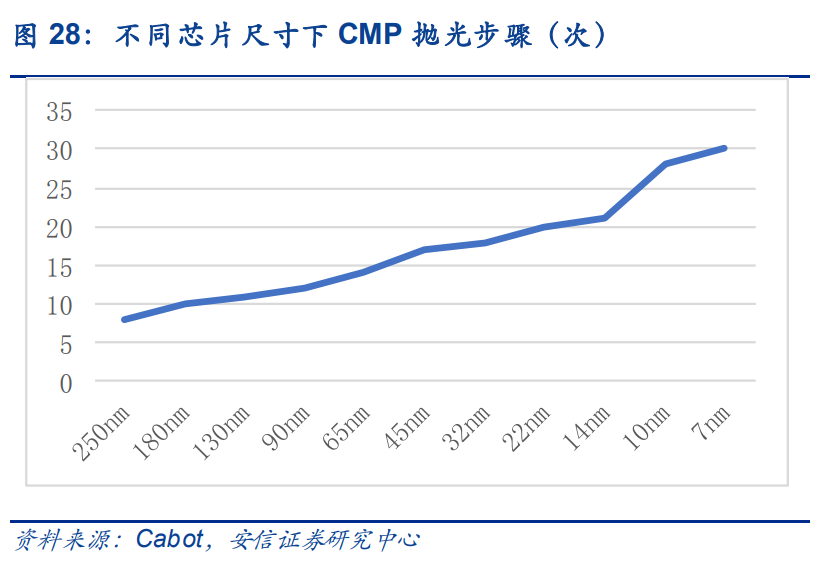

如果晶圆制造过程中无法做到纳米级全局平坦化,既无法重复进行光刻、刻蚀、薄膜和掺杂等关键工艺,也无法将制程节点缩小至纳米级的先进领域。随着超大规模集成电路制造的线宽不断细小化,制造工艺不断向先进制程节点发展,平坦化的精度要求也不断提高,CMP 步骤也会不断增加,从而大幅刺激了集成电路制造商对 CMP 设备的采购和升级需求。

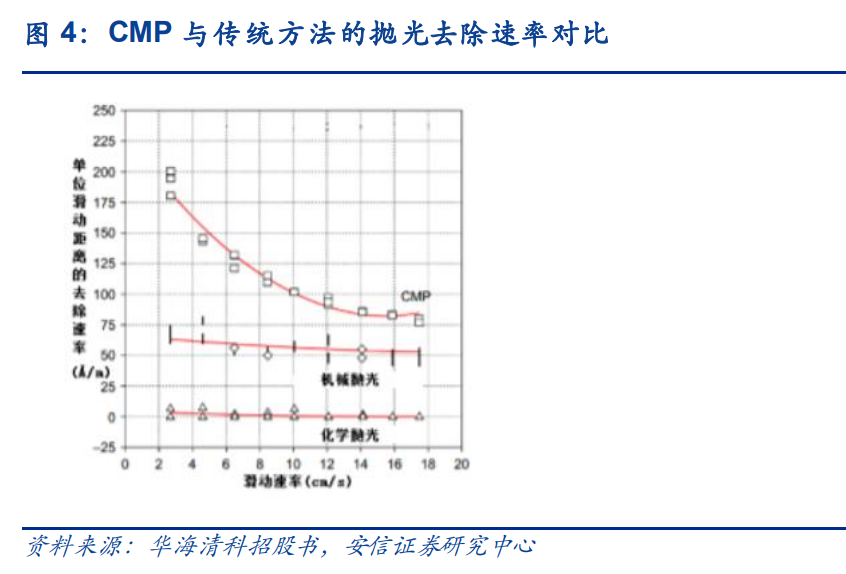

CMP(化学机械抛光)相较于传统方法有更高的加工精度和加工速度。传统的机械抛光和化学抛光方法,去除速率、抛光质量均无法满足先进芯片量产需求。而 CMP 技术利用磨损中的“软磨硬”原理,即用较软的材料来进行抛光以实现高质量的表面抛光,避免了由单纯机械抛光造成的表面损伤和由单纯化学抛光易造成的抛光速度慢、表面平整度和抛光一致性差等缺点,是目前唯一能兼顾表面全局和局部平坦化的抛光技术,在先进集成电路制造中被广泛应用。

1.2. CMP 工艺技术原理

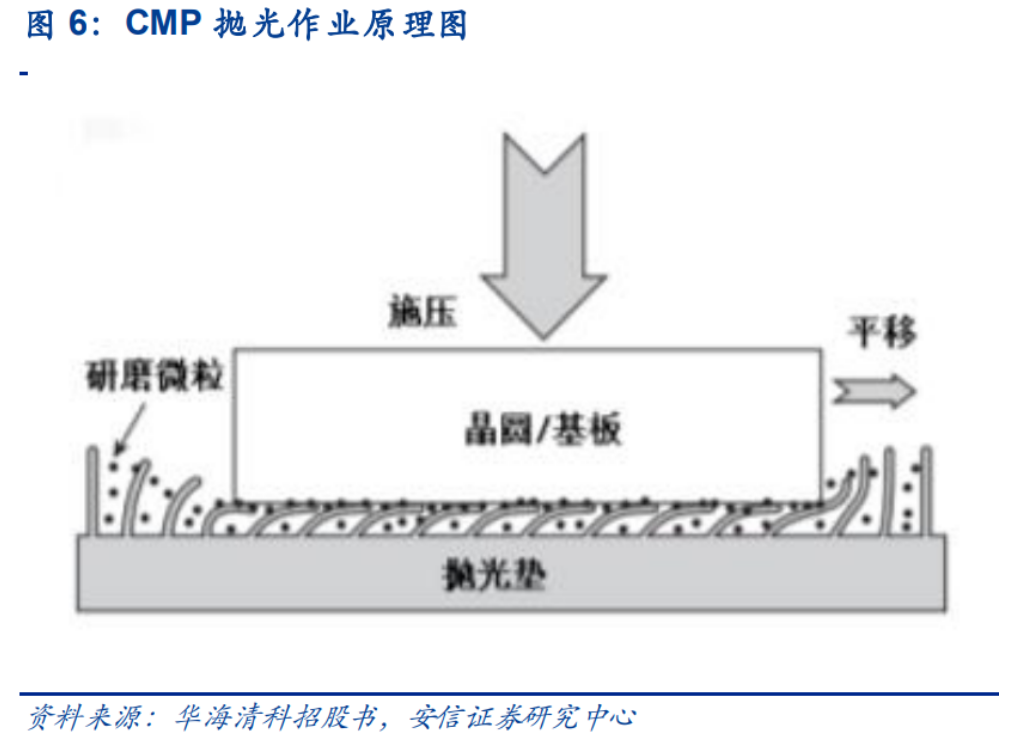

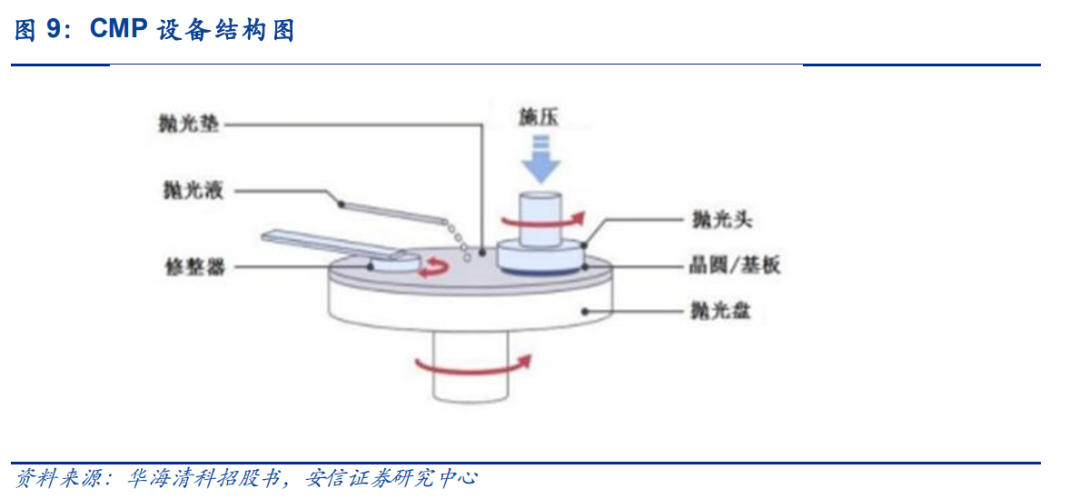

CMP 设备主要依托 CMP 技术的化学-机械动态耦合作用原理,通过化学腐蚀与机械研磨的协同配合作用,实现晶圆表面多余材料的高效去除与全局纳米级平坦化(全局平整落差5nm以内的超高平整度)。CMP 抛光过程可以分为化学过程和物理过程。化学过程指:研磨液中化学成分与硅片表面材料产生化学反应,通过将不溶物转化为易溶物或软化高硬度物质,生成比较容易去除的物质。物理过程指:研磨液中的磨粒与硅片表面材料发生机械物理摩擦,从硅片表面去除这些化学反应物,溶入流动的液体中带走。

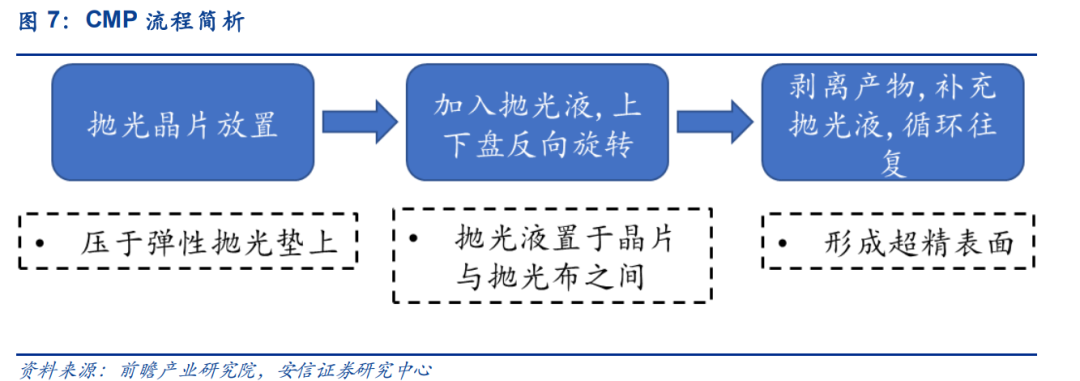

CMP 具体步骤:

第一步:将硅片固定在抛光头最下面,抛光垫放置在研磨盘上;

第二步:旋转的抛光头以一定压力压在旋转的抛光垫上,在硅片表面和抛光垫之间加入流动的研磨液(由亚微米或纳米磨粒和化学溶液组成),研磨液在抛光垫的传输和离心力的作用下均匀涂布,在硅片和抛光垫之间形成一层液体薄膜;

第三步:通过化学去膜和机械去膜的交替过程实现平坦化。

CMP 主要技术参数:

►研磨速率:单位时间内磨除材料的厚度;

►平整度:硅片某处 CMP 前后台阶高度之差/CMP 之前台阶高度*100% ;

►研磨均匀性:包括片内均匀性和片间均匀性。

片内均匀性=同个晶圆研磨速率的标准差/研磨速率;

片间均匀性=不同晶圆同一条件下研磨速率标准差/平均研磨速率

►缺陷量:CMP 工艺造成的硅片表面缺陷,一般包括擦伤、凹陷、侵蚀、残留物和颗粒污染,直接影响成品率。

1.3. CMP 设备及材料对工艺效果有关键影响

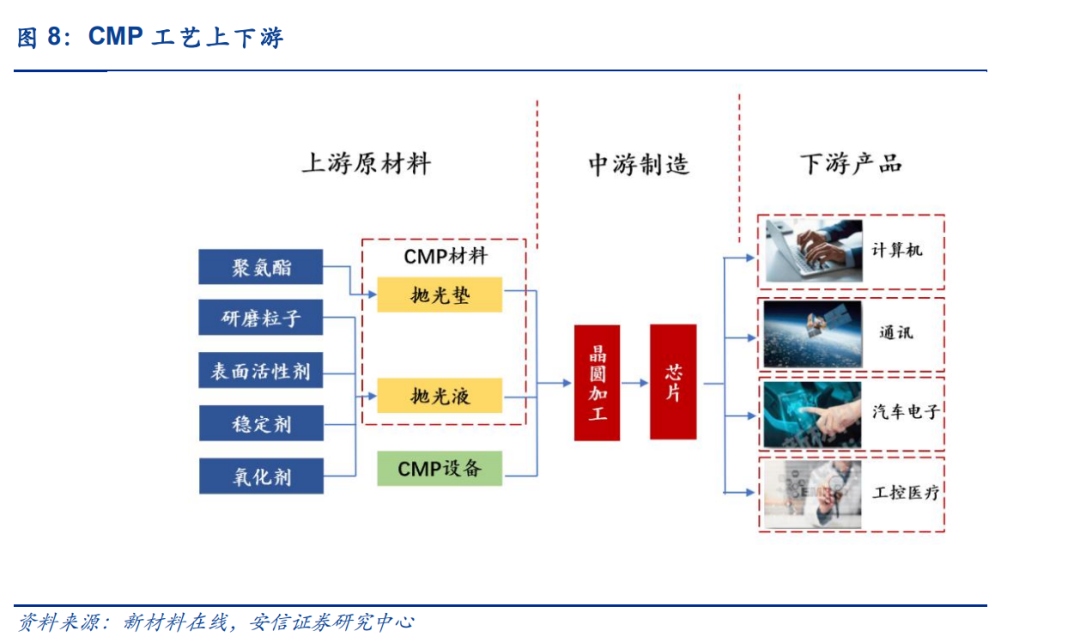

CMP工艺离不开设备及材料,其中材料包括抛光垫和抛光液,设备和材料对工艺效果有关 键影响,CMP 效果主要影响因素如下:►设备参数:抛光时间、研磨盘转速、抛光头转速、抛光头摇摆度、背压、下压力等; ►研磨液参数:磨粒大小、磨粒含量、磨粒凝聚度、酸碱度、氧化剂含量、流量、粘滞 系数等;►抛光垫参数:硬度、密度、空隙大小、弹性等;►CMP对象薄膜参数:种类、厚度、硬度、化学性质、图案密度等。

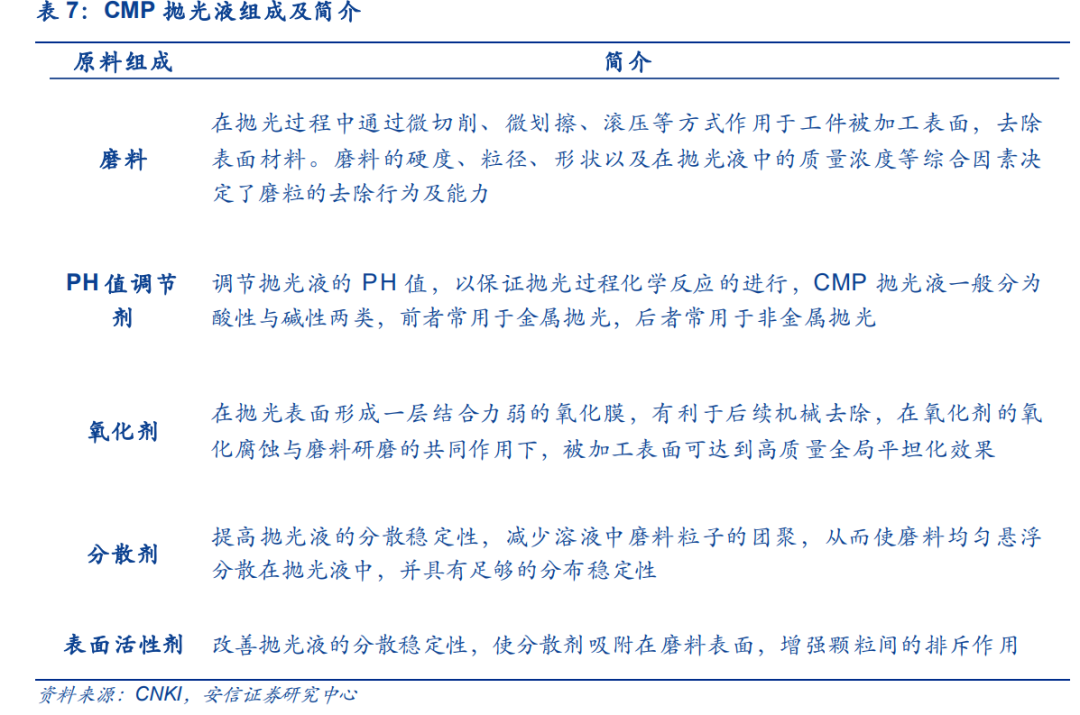

CMP 材料主要包括抛光液、抛光垫、钻石碟、清洗液等,对 CMP 工艺效应均有关键影响。

1. CMP 抛光垫:主要作用是储存和运输抛光液、去除磨屑和维持稳定的抛光环境等;

2. CMP 抛光液:是研磨材料和化学添加剂的混合物,可使晶圆表面产生一层氧化膜,再由抛光液中的磨粒去除,达到抛光的目的。

3. CMP 钻石碟:是 CMP 工艺中必不可少的耗材,用于维持抛光垫表面一定的粗糙状态,通常与 CMP 抛光垫配套使用。

4. CMP 清洗液:主要用于去除残留在晶圆表面的微尘颗粒、有机物、无机物、金属离子、氧化物等杂质,满足集成电路制造对清洁度的极高要求,对晶圆生产的良率起到了重要的作用。

CMP设备是 CMP 技术应用的载体,集摩擦学、表/界面力学、分子动力学、精密制造、化学化工、智能控制等多领城最先进技术于一体,是集成电路制造设备中较为复杂和研制难度较大的设备之一。同时,由于铜连线在微处理器生产中广泛引用,因此唯一能够抛光铜金属层的 CMP 设备更成为芯片制造厂商必需的重要工具。

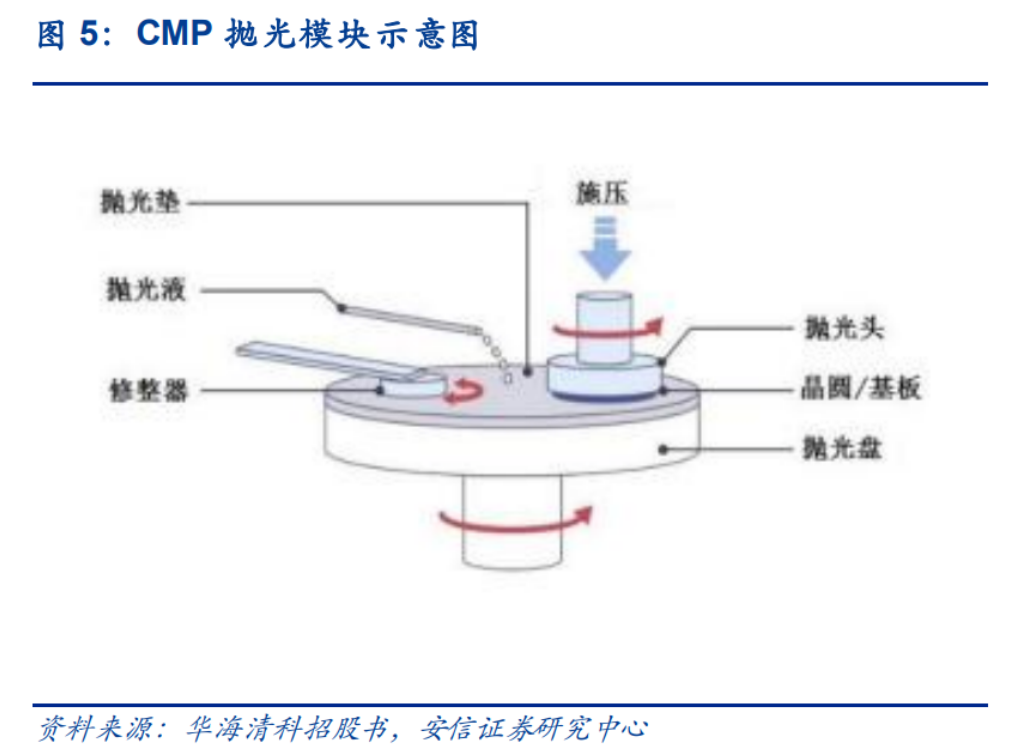

CMP设备主要分为抛光部分和清洗部分,抛光部分由抛光头、研磨盘等组成,清洗部分由 清洗刷、供液系统等组成 •抛光头:通常具有真空吸附装臵用于吸附晶圆,防止晶圆在抛光过程中产生位移,同时向下施加压力。 •研磨盘:起到对晶圆的支撑作用,承载抛光垫并带动其转动并对抛光头压力大小、转动 速度、开关动作等进行控制。 •清洗刷:用于 CMP 后清洗环节,在CMP后去除颗粒和其他化学污染物,分为清洁— 冲洗—干燥环节,保证晶圆干进干出。 •终点检测设备:终点检测设备用于检测 CMP 工艺是否把材料磨到正确的厚度,避免过薄(未起到抛光作用)及过厚(损失下层材料)带来的负面影响,通常使用电性能及光学两种测量方式。

1.4.先进制程推进带动CMP设备及材料需求

当前 CMP 已经广泛应用于集成电路制造中对各种材料的高精度抛光。按照被抛光的材料类型,具体可以划分为三大类:(1)衬底:主要是硅材料。(2)金属:包括 Al/Cu 金属互联层,Ta/Ti/TiN/TiNxCy 等扩散阻挡层、粘附层。(3)介质:包括 SiO2/BPSG/PSG 等ILD(层间介质),SI3N4/SiOxNy等钝化层、阻挡层。在0.25μm节点后的Al布线和进入0.13μm节点后的Cu布线,CMP技术的重要性持续凸显:

90~65nm 节点:随着铜互连技术和低 k 介质(一种绝缘材料)的广泛采用,浅槽隔离(STI)、 绝缘膜、铜互连层是 CMP 的主要研磨对象。

28nm 节点:逻辑器件的晶体管中引入高 k 金属栅结构(HKMG),因而同时引入了两个关键的平坦化应用,包括虚拟栅开口 CMP 工艺和替代金属栅 CMP 工艺。32nm 及 22nm 节点:铜互连低 k 介质集成的 CMP 工艺技术支持 32nm 和 22nm 器件的量产,其中开始出现的 FinFET 晶体管添加了虚拟栅平坦化工艺,这是实现后续 3D 结构刻蚀 的关键技术。

随着摩尔定律的推进,当制造工艺不断向先进制程节点发展时,对CMP技术的要求也相应提高。当制程节点发展至7nm以下时,芯片制造过程中CMP的应用在最初的氧化硅CMP和钨CMP基础上新增了包含氮化硅CMP、鳍式多晶硅CMP、钨金属栅极CMP等先进CMP技术,所需的抛光技术也增加至30余步,大幅刺激了集成电路制造商对CMP设备及材料的采购和升级需求。

CMP

2. CMP 设备市场快速成长,国产替代快速前行

2.1. 行业高景气带动晶圆厂扩大资本开支,设备需求大幅提高

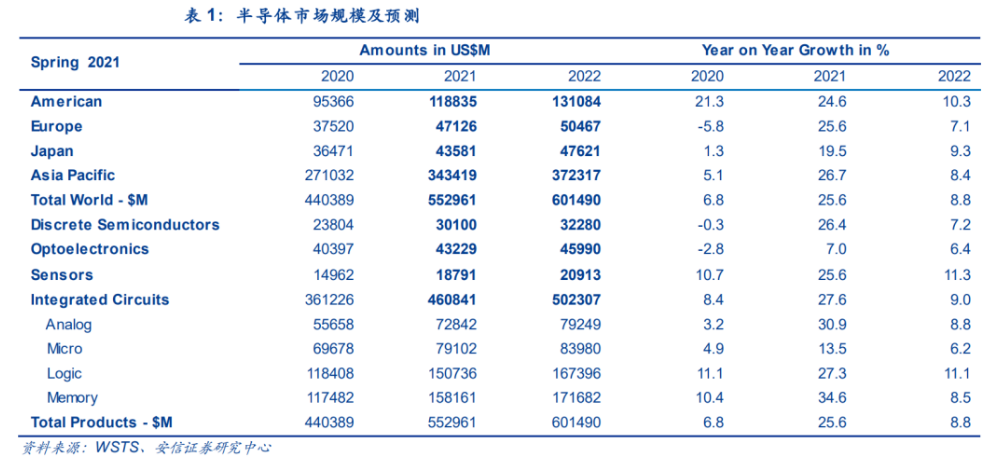

在 5G、物联网、汽车电子、云计算等需求的带动下,半导体市场需求持续增长。2020 年尽管受到疫情的影响,全球半导体市场规模依然同比增长 6.8%,达到了 4404 亿美元,预计 2021 年、2022 年全球半导体市场规模分别为 5530 亿美元、6015 亿美元,同比分别增长25.6%、8.8%。从分地区来看,2021 年和 2022 年亚太市场规模增速将高于全球平均,分别为 26.7%、8.4%,在全球市场的占比分别为 62.11%、61.90%。

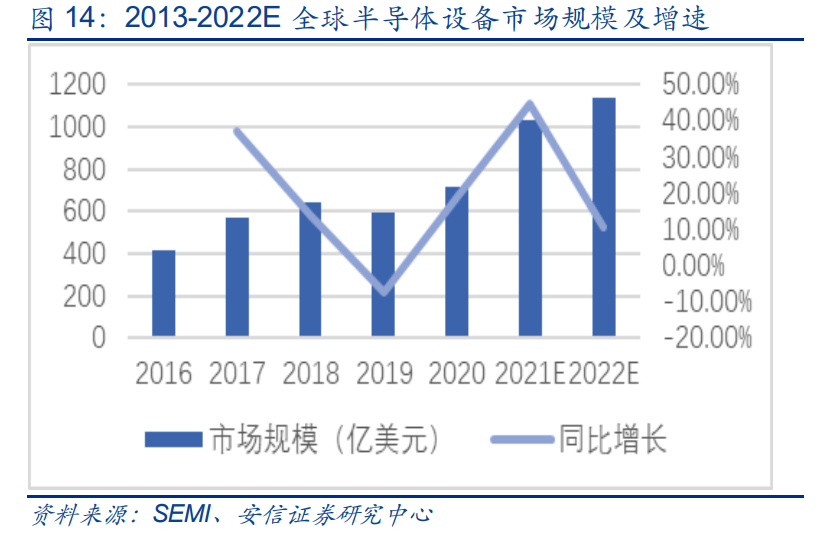

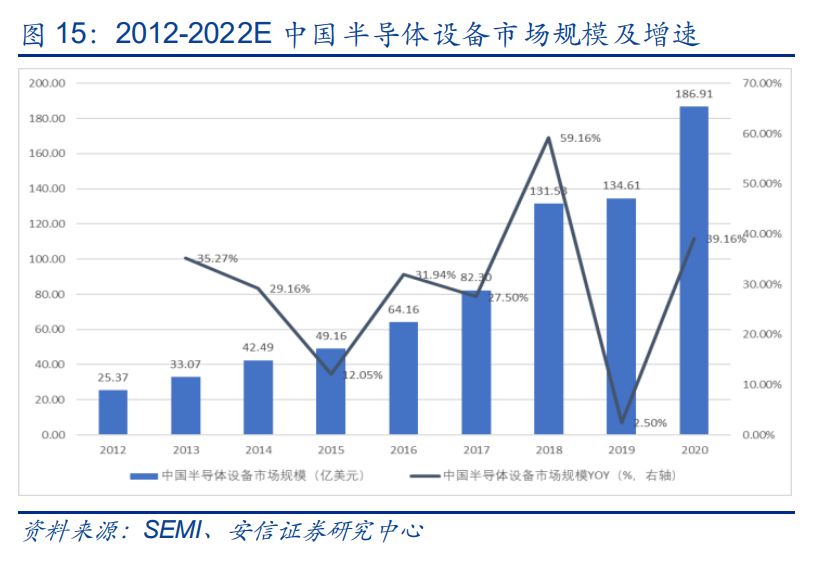

中国大陆的半导体设备销售额从2013年的33亿美元增长至2020年的187亿美元,年复合增长率高达 27.70%,远超全球市场增速。从中国市场占比来看,中国大陆半导体设备销售额在全球占比从 2013 年的 10.40%提高到 2020 年的 26.25%。

2021 年,中国大陆第二次成为全球半导体设备的最大市场,销售额增长了 58%,达到 296亿美元,在全球市场占比高达 28.7%,占比进一步提高。

2.2. 中国大陆 CMP 设备市场规模接近 8 亿美元

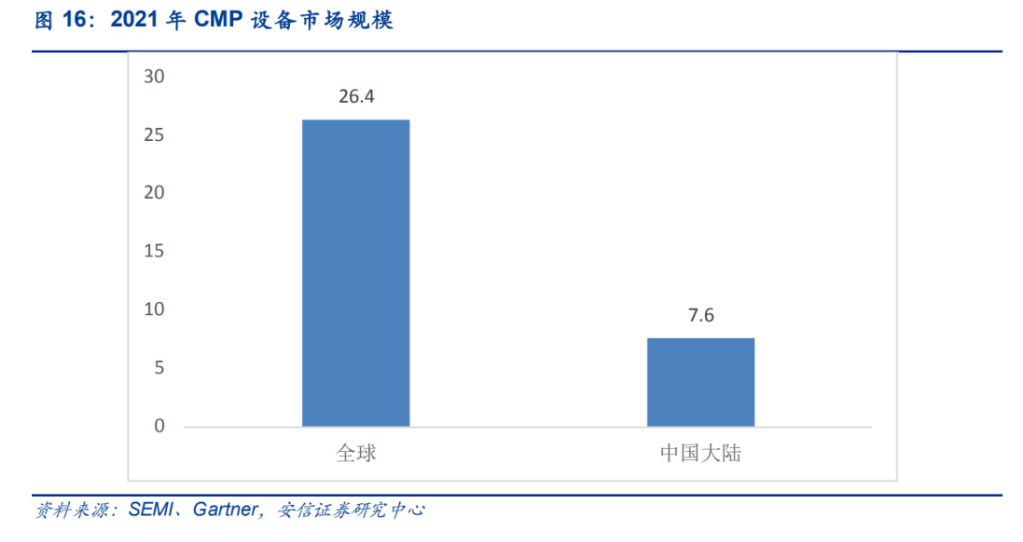

根据 Gartner 数据,CMP 设备在半导体晶圆制造设备中占比为 3%,结合 SEMI 的数据,2020-2021 年全球晶圆制造设备市场规模 612 亿美元、880 亿美元,按照 3%的比例测算,CMP 设备对应市场规模为 18.4 亿美元、26.4 亿美元。

根据 SEMI 数据,2021 年中国大陆在半导体设备在全球市场占比高达 28.7%,按次比例测算 CMP 设备的占比,预计 2021年中国大陆 CMP 设备市场规模 7.6 亿美元。

2.3. CMP 设备技术壁垒高,海外龙头企业长期垄断

复杂的技术工艺与高难度的研发是 CMP 设备的主要壁垒。CMP 设备是集机械学、流体力学、材料化学、精细加工、控制软件等多领域最先进技术于一体的设备,需保持精密的机械控制与干湿化学和机械间的平衡,具有较为复杂的研制难度,对技术、工艺、专利等有严格的要求,厂商竞争存在较高的技术壁垒。

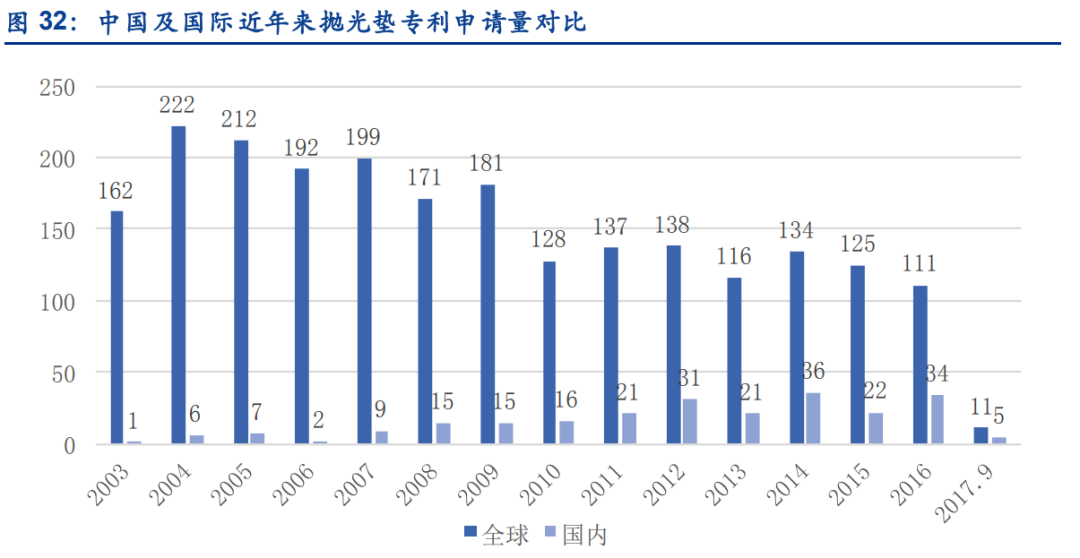

专利也是 CMP 设备的一大准入壁垒。2013 年之后,CMP 专利申请量缓慢增长,而 CMP后清洗专利申请量却处于下滑状态。全球 CMP 专利申请量总体保持平稳,反映了当前全球CMP 技术未存在重大技术革新,后来者要想追赶必须直面强大的专利壁垒。

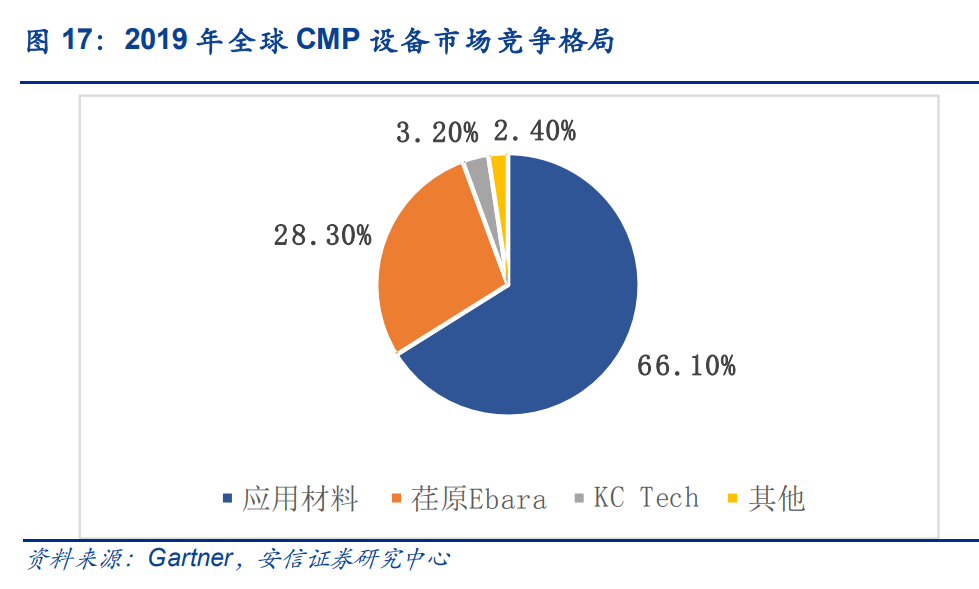

CMP 市场被海外垄断,市场集中度高。CMP 为多学科交叉,行业进入壁垒较高,整体产业呈日美企业垄断的格局。国内企业进入时间相对较晚,因此整体国产化率偏低。在 14nm以下最先进制程工艺的大生产线上所应用 CMP 设备仅由美国应用材料和日本荏原两家国际巨头提供。根据 Gartner 研究数据,2019 年美国应用材料和日本荏原的 CMP 设备销售额分别为 10.43 亿美元、3.725 亿美元,各占 70%、25%的全球市场份额。2017、2018、2019 三年,两家公司合计占有的市场份额分别为 98%、90%、95%,CMP 设备市场呈现出高度垄断的竞争格局。

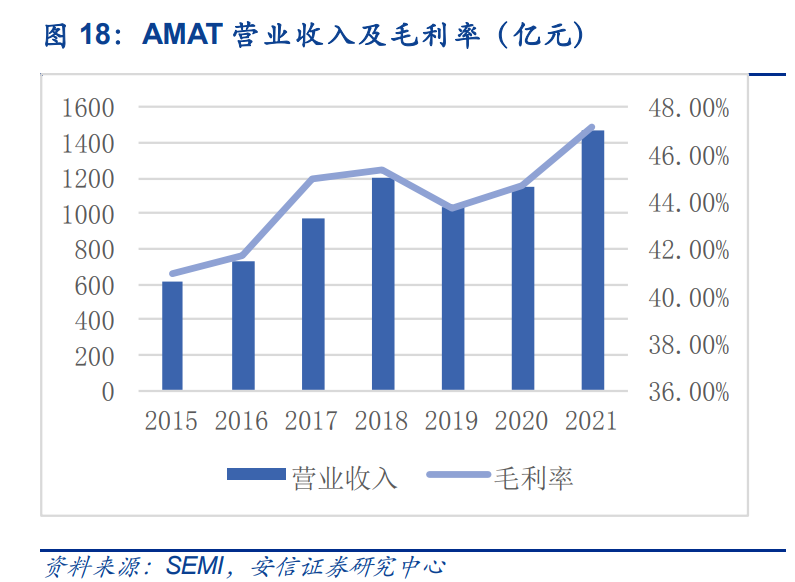

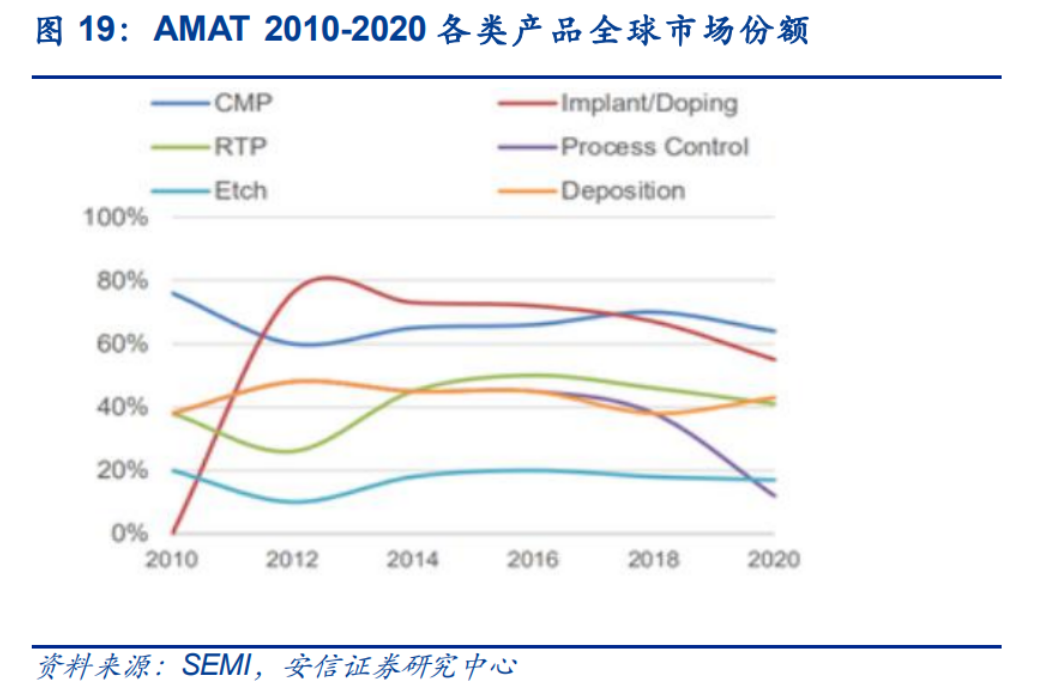

应用材料(AMAT)是全球最大的半导体设备供应商之一,业务涵盖半导体设备、太阳能、显示器、自动化软件、卷对卷真空镀膜等多个领域。在半导体设备业务版块,公司制定了PPACt 战略旨在通过并行而非串行的创新来推动芯片的能效、性能、面积、成本和上市时间革新。公司产品覆盖沉积、刻蚀、掺杂、CMP 多工艺环节。

根据 Gartner 数据,2020 年应用材料在刻蚀、沉积、CMP、离子注入、工艺控制领域的全球市场份额分别达到了 17%、43%、64%、55%和 12%。2020 年公司总体收入 172 亿美元,半导体装备销售收入合计 113.67 亿美元,同比增长 26%,其中 CMP 设备销售收入11.33 亿美元,同比增长 18%。

应用材料自 2003 年开始主攻 12 英寸设备,目前主打 MIRRA 和 REFLEXION 两个系列,其中 MIRRA 主要定位于 8 英寸 CMP 平台,REFLEXION主要定位于 12 寸 CMP 平台。目前,应用材料 CMP 设备已经可以应用最先进的 5nm 制程。

Ebara 成立于 1912 年,目前旗下有 3 块业务,分别是:(1)流体机械及系统(2)环境工程,包括市政垃圾焚烧厂、工业垃圾焚烧厂、水处理厂等;(3)精密电子,包括干式真空泵、CMP(化学机械抛光)设备、电镀设备及排气处理设备公司在液化天然气泵领域全球市占率第一,在 CMP 系统和干泵领域全球市占率第二。2020 年公司营业收入为 49.1 亿美元,其中精密器械部门中 CMP 设备收入约 5.14 亿美元,同比增长 25.8%,占全球 CMP 市场份额的 29.1%,仅次于应用材料。

日本荏原是 CMP 领域干进/干出(dry-in/dry-out)专利的开拓者,独立研发的 200mm 和300 mm CMP 抛光设备均具有高可靠性和高生产率。F-REX 系列 CMP 系统可实现 10-20nm 节点的表面平整度控制,用于 IC 制造的氧化物、ILD、STI、钨和铜表面处理。FREX200工具代表了适用于 200 mm 晶圆的最新 CMP 技术(也可用 150 mm)。它采用Ebara 原创的干进干出(Dry-in/Dry-out)晶圆处理技术专利。清洁模块集成在 CMP 工具内,从而将干晶片输送到后续工艺中。目前,日本荏原的 CMP 设备已经可以应用在部分材质的5nm 制程工艺。

CMP

3. CMP 材料用量大幅提升,国内龙头厂商持续破局

3.1. 半导体材料市场持续扩张,进口替代趋势明确

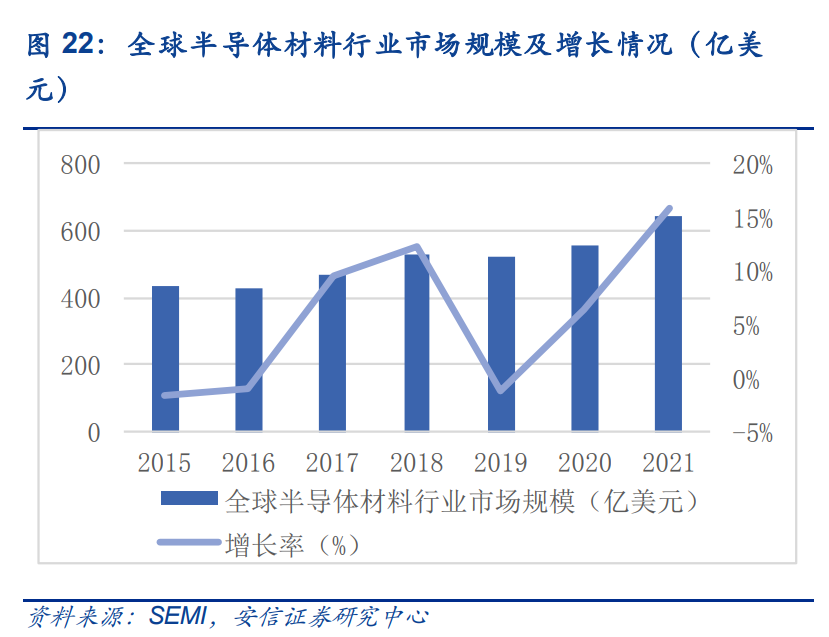

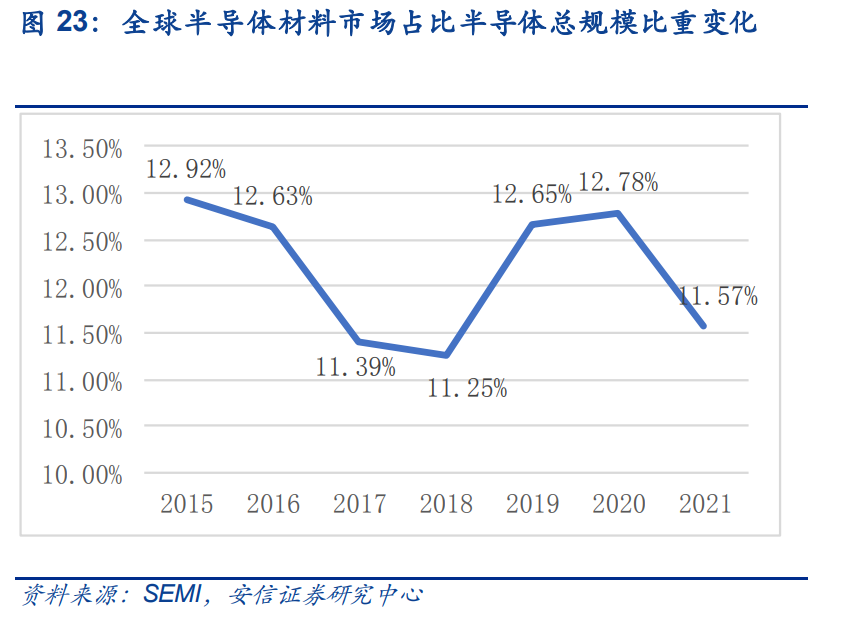

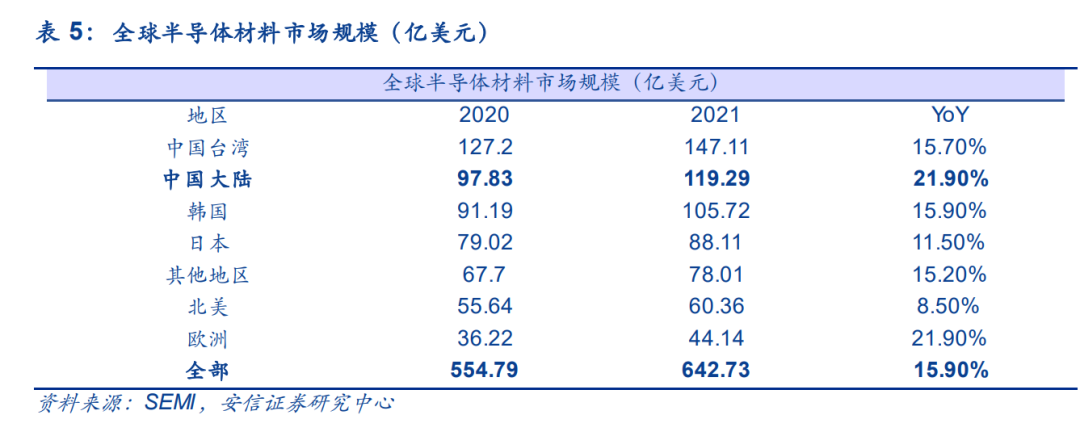

受益于晶圆厂积极扩产以及半导体工艺升级,半导体材料市场规模持续增长。据国际半导体产业协会(SEMI)发布数据显示,全球半导体材料市场规模始终保持在半导体总规模的11%-13%左右;2021 年全球半导体材料市场规模达 643 亿美元,较 2020 年的 555 亿美元增加 88 亿美元,同比增长 15.9%,再创新高。

中国半导体材料市场增速高于全球增速,进口替代趋势明确。中国晶圆制造产业近年来迎来快速发展,全球半导体产业东移趋势明确,中国大陆晶圆厂产能持续提升,对上游材料产生大量本土化配套需求。根据 SEMI数据,2016-2019 年国内半导体材料占全球市场份额约 16.3%,位居前三,2021 年中国大陆半导体材料市场规模达 119.3 亿美元,首次突破100 亿美元,同比增长 21.9%,平均增速高于全球。

3.2. 集成电路工艺升级,CMP 材料用量大幅提升

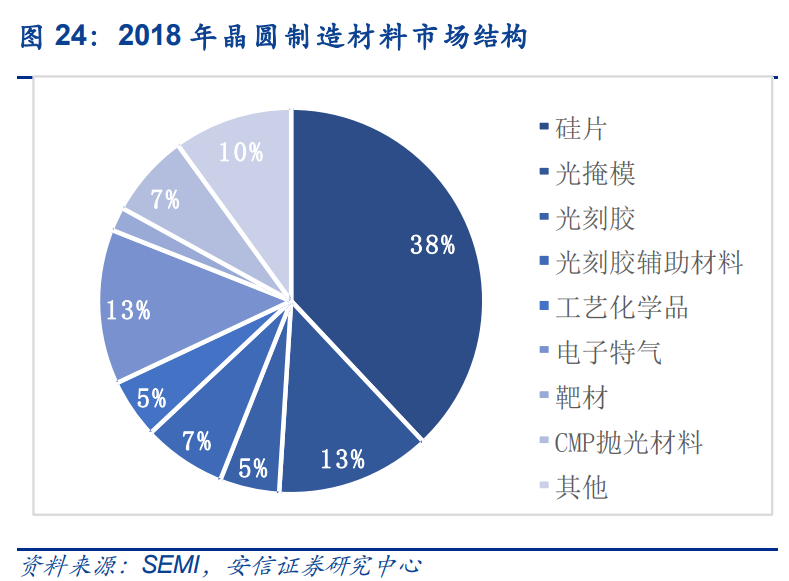

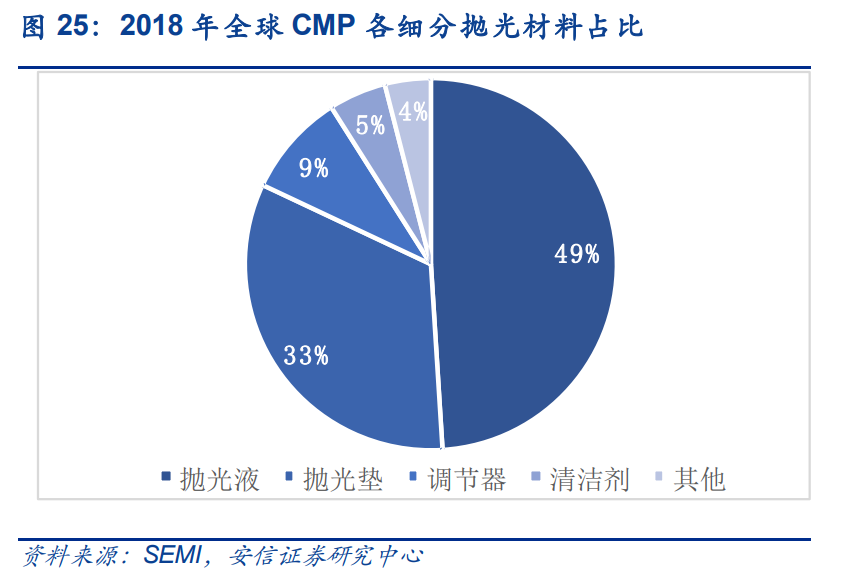

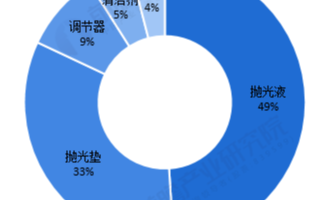

CMP 抛光材料是 CMP 工艺中用到材料的总称,在半导体材料成本中占比约 7%。其中,抛光液和抛光垫为 CMP 工艺的核心材料,在 CMP 抛光材料中占比分别达到 49%和 33%。

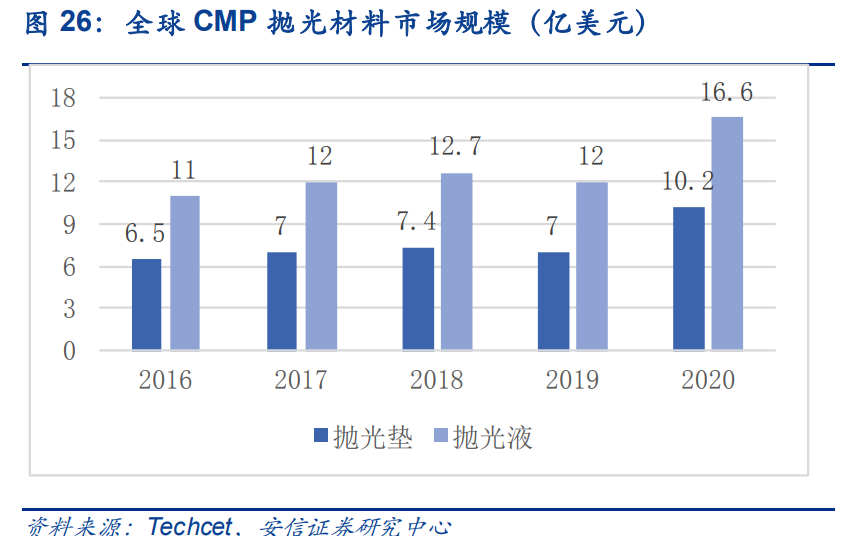

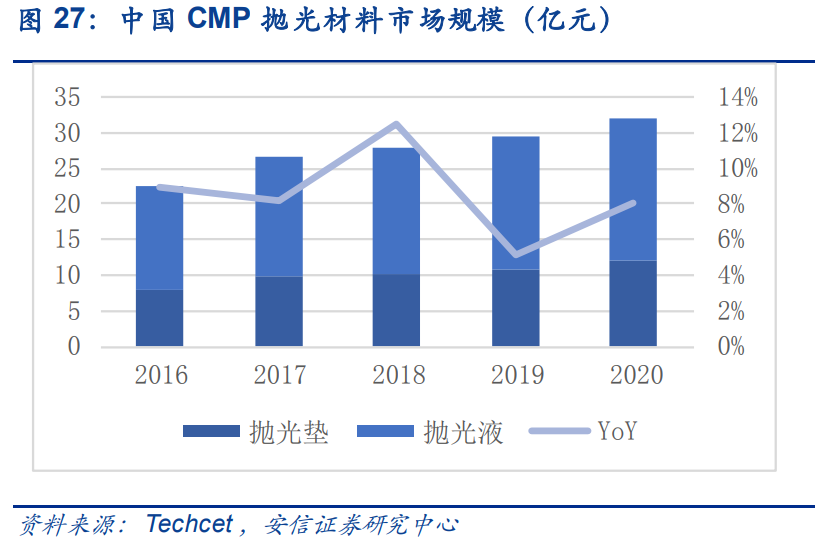

据 Techcet 数据显示,受益于 3D Nand 以及先进制程工艺的快速发展,CMP 材料需求量的大幅提升,全球抛光液/抛光垫市场规模有望于 2020 年的16.6/10.2 亿美元分别增长至2025年 22.7/13.5 亿美元,2021-2025 年 CAGR 分别达 6%/5.1%。2020 年国内 CMP 抛光材料市场规模约为 32 亿元,近五年复合增速为10%左右,国内抛光液/抛光垫市场分别为20/12 亿元,国内市场受益于下游晶圆厂扩建及国产化率提升,增速有望高于全球市场,2025 年抛光液/抛光垫市场有望占全球市场的 25%,分别为 40/27 亿元,2021-2025 年CAGR 达 15%。

美系厂商垄断市场,国内厂商迎来国产化+差异化竞争机遇。目前半导体材料整体的国产化率仅 10%,其中,抛光垫市场呈现一家独大的市场格局,根据 Semi 统计,陶氏化学占有绝对主导地位,2018 年全球市占率达 79%;抛光液行业龙头 Cabot 微电子 2020 年市占率达 36%,差异化竞争使得市场格局相对分散。随着半导体产业逐渐向中国大陆转移,国内半导体材料需求持续增长,国产替代需求强烈。随着需求的多样化和对品质要求的提高,未来抛光材料将逐步向专用化、定制化方向发展,这为立足国内市场的国产厂商提供了与国际龙头差异化竞争的机遇。

先进制程及工艺对晶圆平整度要求更高,抛光次数与材料种类等随之增长,推动 CMP 材料用量逐年增长:

1)逻辑芯片中,制程的缩小带动 CMP 工艺步骤增加。晶圆在生产过程根据不同工艺制程和技术节点的要求,会经历几道至几十道不等的 CMP 工艺步骤。随着制造工艺节点的缩小,对逻辑芯片平坦化程度要求提高,演进出的先进逻辑芯片工艺抛光材料提出新需求,CMP步骤增加,CMP 材料需求量增大。据 Cabot 披露,先进制程 7nm 工艺的 CMP 步骤为 30步,成熟制程 90nm 工艺 CMP 步骤为 12 步,抛光次数倍数级增长,制程节点的进步推动CMP 抛光材料需求量的增长。

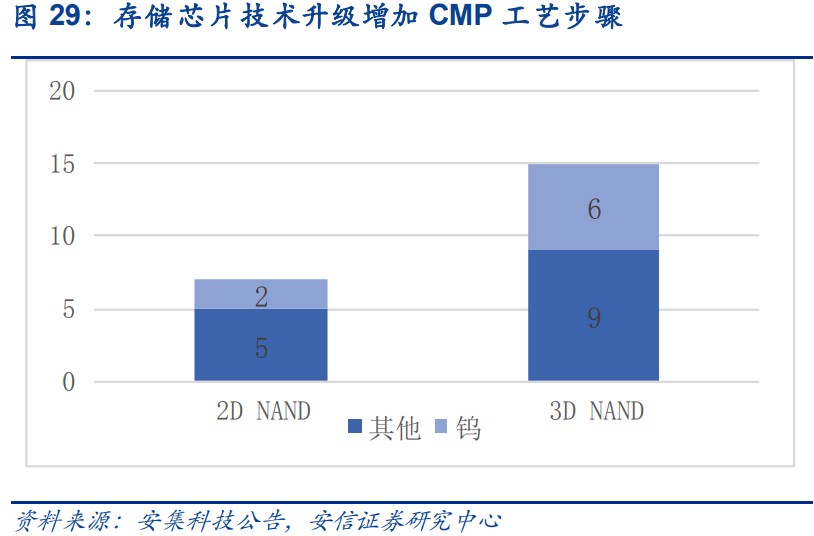

2)存储芯片由 2D NAND 向 3D NAND 技术变革带来了 CMP 工艺步数的提升。从 2D NAND 到 3D NAND 的升级过程中,3D NAND 工艺通过堆叠内存颗粒的方式增加了存储内容,带动了 CMP 抛光耗材的用量需求,增加了工艺难度,CMP 抛光步骤翻倍增长,次数从 7 次增长到 15 次。同时,3D NAND 技术中对钨材料使用也大幅提高,拉动了钨抛光液的市场需求。

3.3. CMP 材料具有较高的技术壁垒和客户认证壁垒

CMP 行业涉及领域广泛,交叉包含了摩擦学、物理学、机械学和化学反应热力学等众多学科,整体技术壁垒较高,存在产业规模大、技术门槛高、研发投入大和研究周期长等特点。

国内厂商由于进入市场起步时间相对较晚,国产替代市场成长性高。在种类繁多的半导体材料子行业中,抛光垫、抛光液是最容易被“卡脖子”的领域之一,为实现纳米级的打磨技术,对抛光垫和抛光液的要求极为严苛。而且随着制程工艺越来越先进,对这两种材料的技术要求也不断提高。CMP 抛光材料的技术更新动力源自下游晶圆的技术更新。晶圆制程不断提高,为了满足更细致的工艺,CMP 材料也有着更高的要求,具体体现在两方面:技术壁垒和客户认证。

1)技术壁垒:外国厂商具备先发优势,搭建专利壁垒

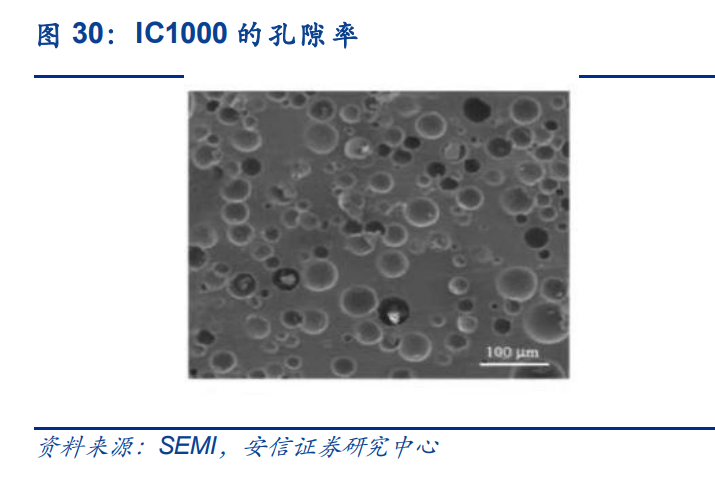

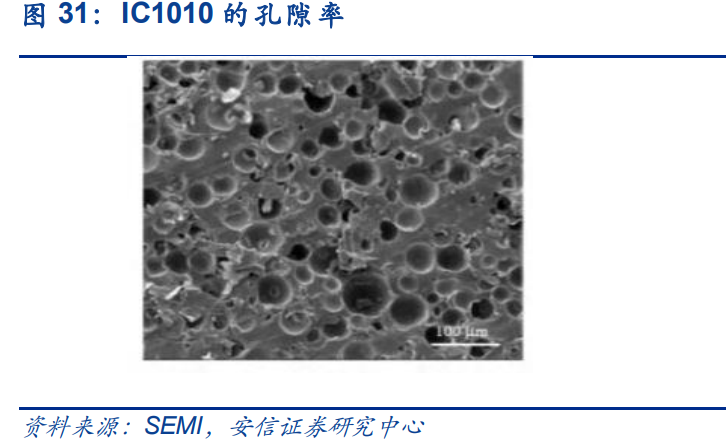

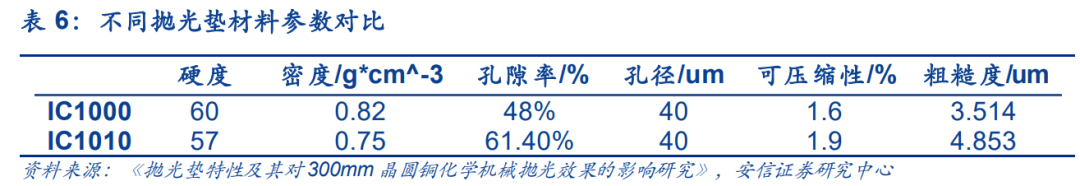

抛光垫难点主要在于孔隙率和沟槽设计,以及较高的时间成本。抛光垫难点主要在于孔隙率和沟槽设计,以及较高的时间成本。抛光垫的孔隙率越高和粗糙度越大,其携带抛光液的能力越强。优秀的沟槽设计可以增强储存、运送抛光液的能力,抛光效率和质量都得到提高。此外,研究 CMP 抛光垫的时间成本较高,在设计 CMP 抛光垫过程中会涉及到物理指标包含硬度、刚性、韧性、弹性模量、剪切模量、密度、可压缩性等各项机械指标,企业需要不断进行试验摸索工艺指标、产品配方等对物理参数及性能的影响,结合考虑材料选择、温度选择、固化时长、搅拌时长等工艺步骤控制进行研发。同时由于摩尔定律的不断演变,平均每 18 个月半导体集成电路产品就需要换代一次,因此对上游半导体材料的研发速度有着较高的要求,加重了后发企业进入的资金投入压力。

抛光垫是CMP工艺中重要耗材之一,但由于国内企业在化学机械抛光领域起步较晚,专利 技术积累相对较浅。代表未来趋势的 12 英寸晶圆用的开窗口抛光垫专利被美国公司占有, 国内仅有 DOW 获得授权生产销售。据《集成电路制造业用高分子聚合物抛光垫专利分析》 数据,2003-2009 年为国际申请数量高峰时段,2010 年后数量有所下降,但总体变化平稳, 抛光垫领域仍然是各个公司重点攻略方向。国内专利申请数量于 2008 年逐步攀升,在之后 呈现出波浪式上升的趋势。

抛光液的核心技术运用壁垒体现在产品配方和生产工艺流程两方面。CMP 抛光液的主要原料包括纳米磨料、各种添加剂和超纯水,根据产品应用领域的不同,所选用的原料种类也随之改变,在加料、混合和过滤等关键生产流程中,各种组分的比例、顺序、速度和时间等都会影响到最终的产品性能,需要公司不断优化研究来找出最合适的方案,优化过程中产品配方的运用体现了公司核心技术水平,工艺流程作为转化核心技术为最终产品的实现手段受到公司机密保护,皆为企业竞争力的体现。

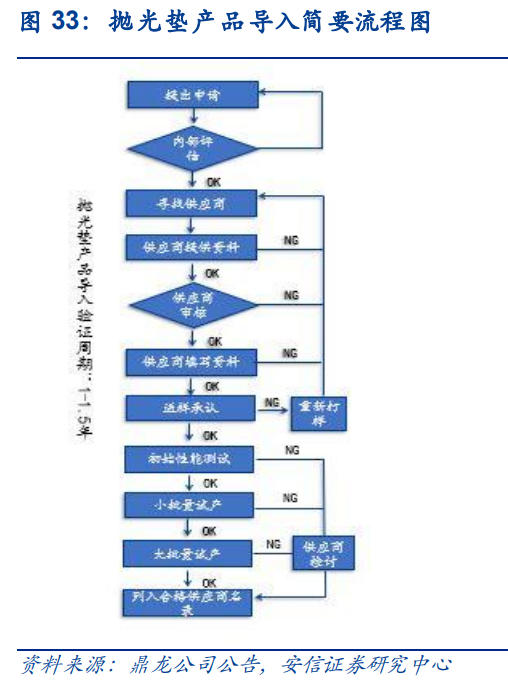

2)客户认证壁垒:下游厂商寻求稳定,客户供更换应商意愿低

半导体器件对良率有极高的要求,一旦形成稳定的供应链体系,晶圆厂一般不太更换供应商。抛光垫对芯片良率影响较大,但成本占比较相对较低,晶圆厂在替换过程中的潜在损失机会成本较大,替换动力较小。抛光液技术含量高,下游客户对其实施严格的供应商认证机制,进行严格的供应商认证和定期考核。进入晶圆厂供应链体系需要经过审核、送样、测试等长达 2-3 年的认证环节。因此,行业巨头一般具有比较稳定的下游客户,容易形成市场垄断。严格来说,半导体材料行业属于成熟产业,各领域集中度高,由少数几个龙头企业占据绝大部分市场,国内仅安集科技、鼎龙股份等极少数企业参与竞争。

-

晶圆

+关注

关注

52文章

5021浏览量

128609 -

CMP

+关注

关注

6文章

151浏览量

26183 -

晶圆制造

+关注

关注

7文章

287浏览量

24199

原文标题:一文详解CMP设备和材料

文章出处:【微信号:TenOne_TSMC,微信公众号:芯片半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

我国CMP抛光材料国产化进程加快,国内CMP材料市场迎来发展机遇

cmp是什么意思 cmp工艺原理

一文详解CMP并发多协议

一文详解CMP设备和材料

一文详解CMP设备和材料

评论