钻孔是PCB制造中最昂贵和最耗时的过程。PCB钻孔过程必须小心实施,因为即使是很小的错误也会导致很大的损失。钻孔工艺是PCB制造过程中最关键的工艺。钻孔工艺是通孔和不同层之间连接的基础,因此钻孔技巧十分重要。

PCB钻孔

一、PCB钻孔技术

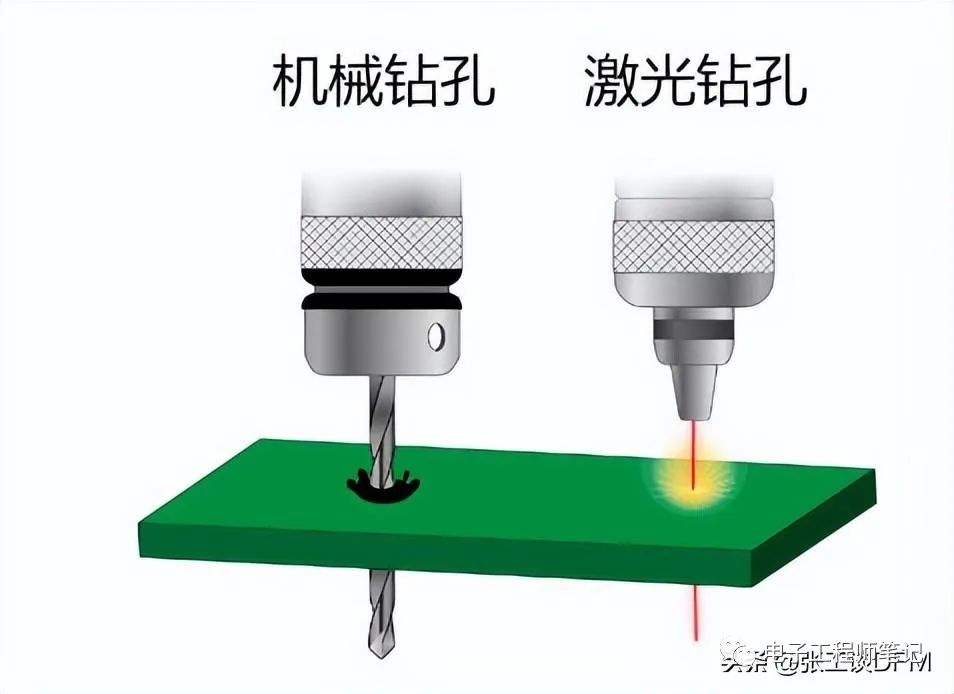

主要有 2 种 PCB 钻孔技术:机械钻孔和激光钻孔。

PCB钻孔技术

1、机械钻孔

机械钻头的精度较低,但易于执行。这种钻孔技术实现了钻头。这些钻头可以钻出的最小孔径约为6密耳 (0.006 英寸)。

机械钻孔的局限性

当用于 FR4 等较软的材料时,机械钻可用于 800 次冲击。对于密度比较大的材料,寿命会减少到 200 计数。如果** PCB 制造商忽视这一点,则会导致出现错误的孔,从而导致电路板报废。**

2、激光钻孔

另一方面,激光钻可以钻出更小的孔。激光钻孔是一种非接触式工艺,工件和工具不会相互接触。激光束用于去除电路板材料并创建精确的孔,可以毫不费力地控制钻孔深度。

激光技术用于轻松钻出受控深度的过孔,可以精确钻出最小直径为 2 密耳(0.002”)的孔。

激光钻孔限制

电路板由铜、玻璃纤维和树脂制成,这些PCB 材料具有不同的光学特性,这使得激光束很难有效地烧穿电路板。在激光钻孔的情况下,该过程的成本也相对较高。

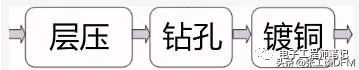

二、PCB钻孔流程

对于PCB工程师来说,如果设计电路板,也必须要了解 PCB的制造。这样才能保证PCB设计是可制造,也是可靠的,反过来如果在设计时就注意到制造上的工艺,可以降低成本,并且可以在规定的时间内交付产品。

PCB钻孔流程

在层压过程之后,层压板被装载到钻床上的出口材料面板上。出口材料减少了毛刺的形成。毛刺是钻轴穿透板时形成的铜的突出部分。在此面板的顶部,加载了更多堆叠并仔细对齐。最后,将一张铝箔放在整个叠层上。铝箔避免了入口毛刺,也消散了快速旋转的钻头产生的热:量。一旦钻出所需数量的孔,电路板就会被送去去毛刺和去污处理。

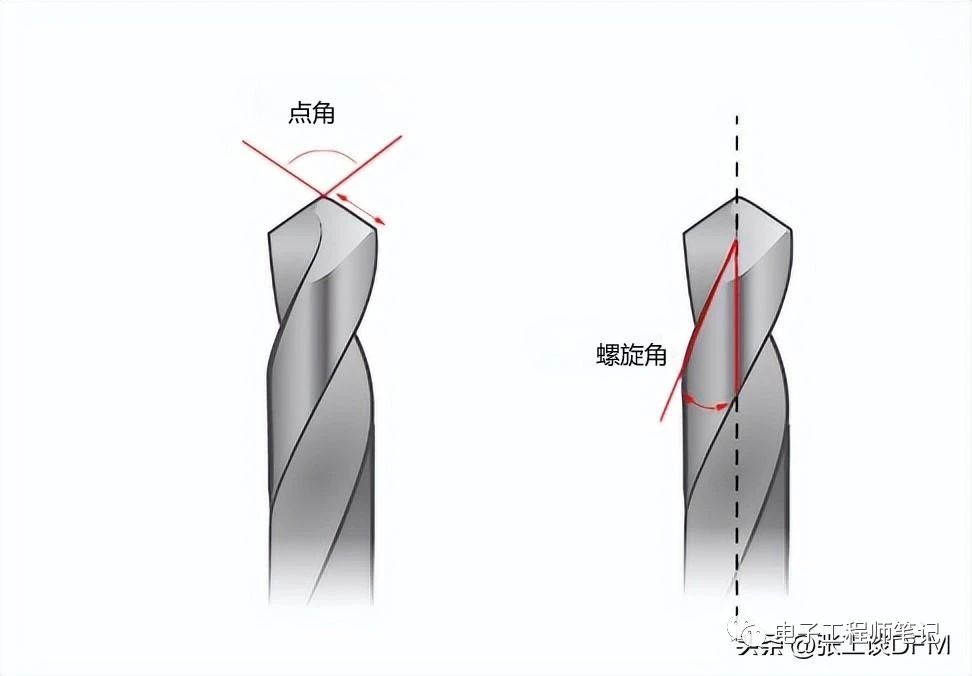

由于钻孔的质量是一个关键方面,因此必须考虑工具的几何形状。高速钢(HSS) 和碳化钨WC) 是复合材料钻孔常用的钻头材料。在加工玻璃纤维增强聚合物(GFRP)期间,硬质合金刀具可提供更长的刀具寿命。硬质合金钻头通常用于PCB钻孔。

1、尖角和螺旋角

PCB 钻头的顶角为130°,螺旋角为30°至35。尖角位于钻头的顶部。它是在最突出的切削刃之间测量的。

摆旋角是钻头侧面在交叉点处的夹角。

点角和螺旋角比较

2、数控钻床

钻孔机是一种预编程的计算机数控(CNC)机器。钻孔根据输入 CNC 系统的XY 坐标进行。主轴以高 RPM 旋转,确保在板上准确钻孔。当主轴高速旋转时,由于孔壁与主轴之间的摩擦而产生热量,这会熔化孔壁上的树脂成分并导致树脂涂污。一旦钻出所需的孔,就丢弃出口和入口面板。这是车间发生的事情的一个小要点。

与蚀刻和电镀工艺不同,钻孔工艺没有固定的持续时间。车间的钻孔时间因要钻孔的教量而异。

三、PCB钻孔2个重要方面

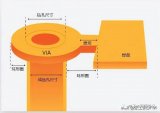

1、纵横比

纵横比是在孔(通孔)内有效镀铜的能力。当直径减小和深度增加时,孔内部的镀铜是一项繁琐的工作。这需要具有高均镀能力的电镀浴,以便液体能够涌入微小的孔中。

纵横比(AR) =(孔深/钻孔直)

通孔的纵横比为 10:1,微孔的纵横比为 0.75:1。

通常对于 62 ml 的 PCB,最小钻孔尺寸可以是6 mils。

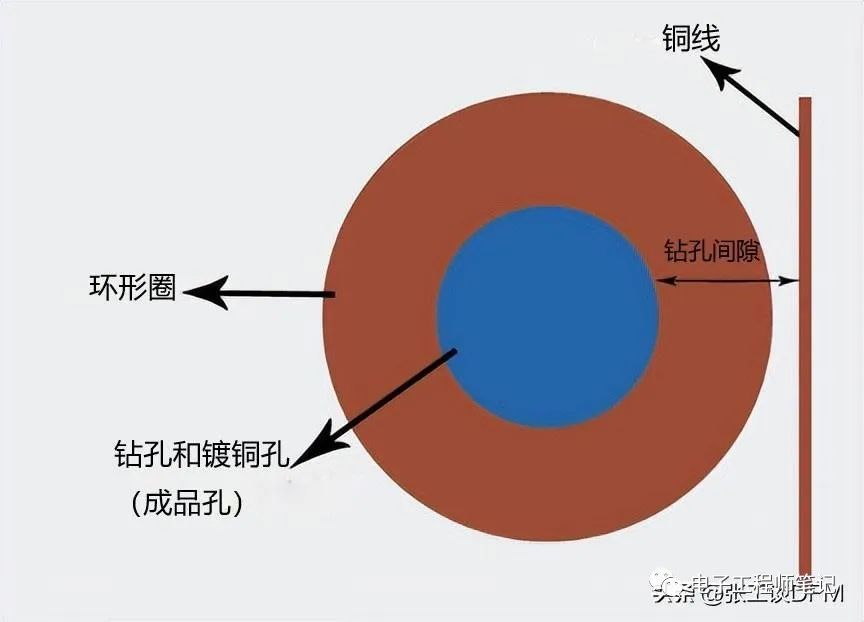

2、钻铜间隙

钻铜间隙

钻到铜是钻孔边缘与最近的铜特征之间的平面间隙。最近的铜特征可以是铜迹线或任何其他有源铜区域。这是决定性因素,因为即使是很小的偏差也会导致电路中断。典型的铜钻值约为8 密耳。

最小间隙=圆环宽度+阻焊坝间隙

四、PCB钻孔的分类

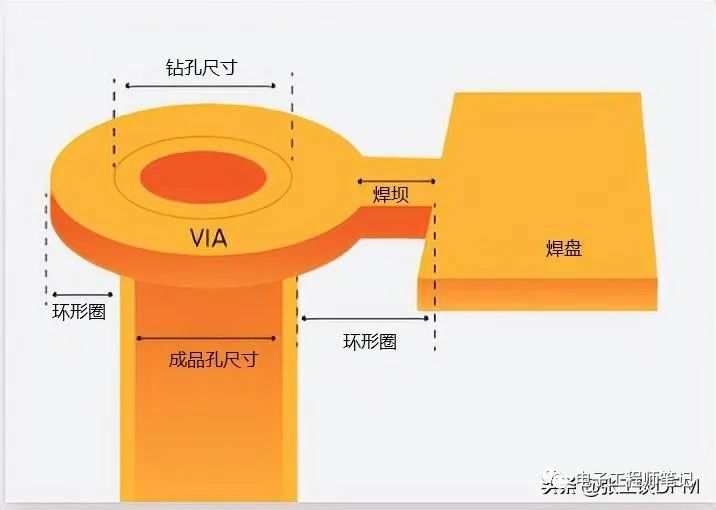

电镀孔 (PTH) 是承载信号的导电通孔,可在电路板的不同层之间建立互连,用于在PCB 组装过程中将组件固定到位。元件安装孔非电镀孔 INPTH] 是不导电的为 NPTH。这些孔没有公差级别,因为如果孔尺寸大小或太大,组件将无法装入。

在电路板上钻孔并不容易,需要很高的精度,并且应遵守某些设计规则。

1、电镀通孔 (PTH)

成品孔尺寸(最小) = 0.006

圆环尺寸(最小) = 0.004

边到边间隙 (从任何其他表面元素) (最小值) = 0.009”

2、非电镀通孔 (NPTH )

成品孔尺寸(最小) = .006"

边到边间隙 (从任何其他表面元素)(最小值) = 0.005

五、PCB钻孔危害

反复使用后,钻具容易磨损和断裂。这会导致以下问题:

1、孔位置的准确性受到影响

当钻头未能击中首选点并沿同一轴线移动时,精度就会受到影响。钻孔的偏移会导致孔环发生相切或断裂。

2、钻孔内的粗糙度

粗糙度会导致铜镀层不均匀,这会导致气孔和枪管裂纹。由于镀铜溶液渗入孔壁,还会导致绝缘电阻降低。

3、树脂涂抹

由于钻孔过程中产生的热量,电路板中的树脂会熔化。树脂粘在孔壁上,称为树脂涂抹.这再次导致不良的铜镀层,并导致通孔和电路的内层之间的导电故障。树脂污迹通过化学溶液去除。

4、存在入口和出口毛刺

毛刺是铜在钻孔过程后从孔中伸出的不需要的部分,它们大多出现在印刷电路板叠层的顶面和底面。

5、钉头

如果钉头不合适,钻孔时内层铜可能会弯曲,这些铜弯曲会导致电镀不均匀并导致导电性问题。

6、分层

电路板层的部分分离被认为是分层,钻孔不当会导致分层。

补救措施

1、除胶渣工艺

这是一种化学工艺,用于去除沉积在孔壁上的熔化树脂,该过程消除了不需要的树脂并增强了通过通孔的导电性。

2、去毛刺过程

这是一个机动过程,可以消除金属 (铜) 的凸起端(冠部) ,称为毛刺。孔内遗留的任何碎肩都通过去毛刺过程消除,去毛刺后重复去污过程。

3、分层

可以通过使用激光钻孔来避免。如前所述,在激光钻孔中,工件和工具不接触,从而消除了分层。

六、PCB钻孔技巧

1、钻导向孔以进行适当的钻孔

执行任何钻孔之前的第一步是钻一个导向孔。这用于防止钻头“走动”,这意味着钻头从一个位置开始,然后在钻孔时朝一个意想不到的方向移动。可以使用小型钻头手动完成,也可以使用称为钻床的自动工具完成。

如果先导孔是使用钻床制作的,则钻头头从工具中一个一个地拉出。此过程中使用的钻头数量取决于要钻孔的 PCB 的尺寸。例如,如果使用 0.2 毫米的钻头,一个孔可以拉出四个。当每个磁头被移除时,这个过程通常会在 PCB 上留下一个小的金属标记。

2、以一定角度钻孔时使用直式 PCB 钻头

以一定角度钻孔。钻头通常成套出售,并且有不同的尺寸。尺寸包括:

线规钻头:用于 0.8 至 1 毫米粗的电线。

小钻头:此尺寸适用于厚度或直径在 0.7 至 2 毫米之间的孔,包括扁平和圆形形状。

中型钻头:这种类型用于钻孔厚度或直径从 2 到 10 毫米不等的孔,通常包括扁平和圆形。

大钻头:这种尺寸用于 5 毫米或更大的孔。它可以是扁平的或圆形的,具体取决于制造商。

3、使用正确尺寸的钻头

确保用于 PCB 的钻头尺寸合适非常重要。如果钻头太大,可能会损坏电路板钻中的组件。另一方面,如果它太小,将无法将电线穿过钻的孔。

4、使用适当速度和功率的钻头

钻头的功率和速度决定了在金属上钻孔的快慢程度。最常见的选项是:

高速钻头:这种类型的钻头可快速高效地钻穿金属,但如果一次使用时间过长也会导致问题。

高速钢钻头:这种类型用于较大的钻孔,适用于钻多个不太厚的PCB 。

电镀钻头:这些钻头用于电路板钻孔和电镀过程,以及在厚板上打孔或与高频空气锤一起使用。

5、使用钻床

钻床是确保最有可能钻出准确孔的最佳选择。它们的钻孔效率至少是手持式钻机的四倍,并且通常使用行业标准的钻头。

6、了解钻床的操作

钻床根据其成本和能力而有所不同,但它们都通过简单地注入钻穿金属所需的适量压力来工作。施加的压力越大,钻孔的速度就越快。还有不同类型的钻孔,例如“交叉钻孔”、“插孔钻孔”、“通风孔”和“斜端”。最常用的钻床类型具有垂直面板(钻孔以一定角度朝上的金属板)。使用这种类型时,确保钻头朝上并且角度与 PCB 上的孔相匹配。

7、使用钻床钻 PCB

PCB钻孔的每个阶段都可以使用钻床。尤其是当你需要精确钻孔时。虽然钻床调整起来需要一段时间,但只要使用得当,就会有很好的效果。

8、钻孔时要小心

如果没有合适的工具和材料,在电路板上钻孔可能会很困难。钻孔时一定要花点时间和耐心,因为匆忙完成这个过程可能会损坏电路板。钻孔时,请始终保证钻头旋转不会太快或太慢。钻孔时佩戴护目镜也很重要,以免损坏视力。

9、使用钻头后清洁 PCB

完成电路板钻孔后,必须用刷子和溶剂清洁孔。溶剂将去除在 PCB 上钻孔期间可能产生的任何金属屑,这将确保电路板完成后可以使用。

10、在钻孔上涂焊料

完成 PCB 钻孔后,你必须将焊料涂到新孔上,并使用带有小尖端的烙铁熔化它们。为确保焊料正确粘附,从其中一个孔中穿出一根电线并加热。这将防止焊料从孔中滴落。然后轻轻按下它以确保它已牢固连接。

拥有合适的钻头后确保在 PCB 上打孔或开槽时没有小碎屑和碎屑。如果在钻头上发现任何切屑或碎屑,这可能会导致钻孔过程出现问题并产生一些不良结果。

在 PCB 钻孔方面,如果操作正确,可以在不损坏钻头的情况下完成。如果机械零件在机器工作时与钻头接触,可能会损坏它们。

七、DFM PCB钻孔验证技巧

1、纵横比必须保持最小以避免钻头磨损。

2、添加的钻头尺寸越多,制造商需要使用的钻头就越多。相反,如果减少不同的钻孔尺寸,钻孔时间将会减少。

3、确认你已经定义了的钻孔类型(PTH/NPTH)

4、在钻孔文件和工厂打印之间验证钻孔敬量/尺寸

5、对于小于 0.006 英寸的封闭孔,必须要处理掉。

6、如果铜层上的钻头和其他特征落在电路板轮廓之外,应降低通孔尺寸以满足最小纵横比 (A/R) 要求。

7、对于电镀钻孔公差小于 +/- 0.002”和对于 NPTH,钻孔公差为 +/ 0.001,显示钻孔文件中缺失的 NPTH 钻孔/槽或切口位置的圆弧制造图。

9、在钻孔中添加焊料

10、使用钻床进行精密钻孔

11、钻孔后清洁 PCB

-

pcb

+关注

关注

4326文章

23159浏览量

399574 -

电路板

+关注

关注

140文章

4994浏览量

98688 -

钻孔

+关注

关注

3文章

109浏览量

14295 -

激光技术

+关注

关注

2文章

223浏览量

22280

原文标题:总结9种PCB钻孔技巧

文章出处:【微信号:电子工程师笔记,微信公众号:电子工程师笔记】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

机械钻孔、激光钻孔的流程

PCB板如何钻孔制程_PCB板钻孔制程有什么用

高精度PCB钻孔

PCB常见的三种钻孔详解资料下载

PCB机械钻孔加工必备的重要辅助材料

PCB钻孔注意事项

激光钻孔机在PCB行业的应用 激光钻孔机的原理和特点

PCB钻孔毛刺产生的原因及毛刺的危害

激光钻孔技术在PCB行业的应用

总结9种PCB钻孔技巧

总结9种PCB钻孔技巧

评论