概述

电池供电应用在过去十年中逐渐变得司空见惯,但这类设备通常要求一定程度的保护以确保安全的使用。电池管理系统 (BMS)可以监测电池和可能产生的故障情况,防止电池出现性能下降、容量衰减、甚至可能危害用户或周围环境的情况。BMS 同时负责提供精确的电池充电状态 (SOC)和健康状况(SOH) 估计,以确保在电池的整个生命周期内提供丰富的信息以及安全的用户体验。设计恰当的 BMS不仅就安全而言至关重要,也是提升客户满意度的关键环节。

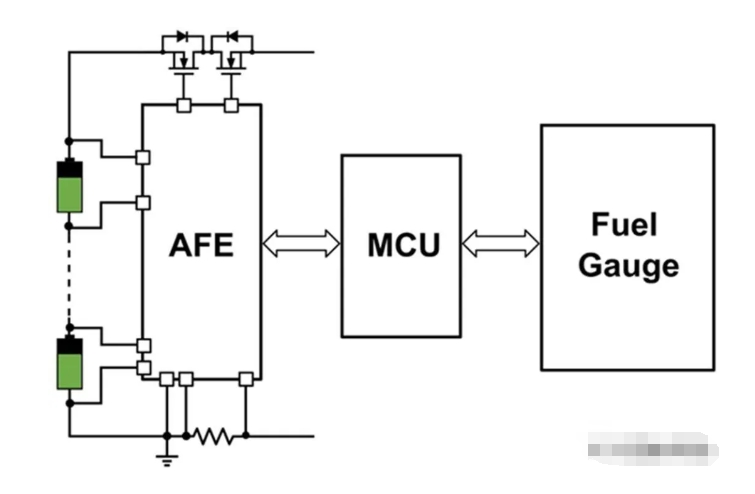

面向中、低压应用的BMS完整结构主要由三个 IC组成:模拟前端 (AFE)、微控制器 (MCU) 和电量计(见图 1)。电量计可以是独立的

IC,也可以嵌入MCU。MCU 是 BMS 的核心元件,它从 AFE 和电量计中获取信息,同时实现与系统其余部分的连接。

图1: BMS结构

AFE 为 MCU 和电量计提供电池的电压、温度和电流读数。由于 AFE 在物理上更接近电池,因此建议断路器也由AFE控制;一旦发生故障,断路器会将电池与系统的其余部分断开。

电量计 IC 从 AFE 获取读数,然后使用复杂的电池建模和高级算法来估算一些关键参数,例如充电状态 (SOC) 和健康状况 (SOH)。与 AFE

类似,电量计的部分任务也可以包含在 MCU 代码中;但使用专用电量计 IC(例如 MPS 的 MPF4279x 电量计系列)拥有更多的优势,如下所列:

高效设计: 通过使用专用IC 运行复杂的电量计算法,设计人员可以采用较低规格的MCU,从而降低总体成本和电流消耗。

提高洞察力和安全性: 专用电量计可以测量电池组中每个串联电池的 SOC 和SOH,从而实现更高的测量精度,并提供电池生命周期内的老化检测。老化检测非常重要,因为电池阻抗和容量会随着时间的推移而发散,从而影响运行时间和安全性。

快速上市: 电量计 IC 通常已针对各种情况和测试用例进行了全面测试。这可以减少测试复杂算法的时间与成本,同时加快上市时间。

提高充电状态(SOC) 和健康状况 (SOH) 精确度

设计精确 BMS 的主要目标是实现电池组 SOC(剩余运行时间/完整范围)和 SOH(寿命和状况)的精确计算。BMS设计人员可能认为,实现这一目标的唯一方法就是使用具有精确电池电压测量容差且非常昂贵的AFE。实际上,AFE只是影响整体计算精度的一个因素。最重要的因素是电量计电池模型和电量计的算法,其次才是 AFE为电池电阻计算提供同步电压-电流读数的能力。

电量计通常采用内部算法运行复杂的计算,它分析电压、电流和温度测量值与存储在其内存中的特定电池模型的关系,然后再将这些测量值转换为 SOC 和 SOH

输出。电池模型是通过在不同温度、容量和负载条件下对电池进行表征生成的,它以数学方式定义其开路电压以及电阻和电容组件。基于电池模型,电量计算法能够根据这些参数在不同运行条件下的变化计算出最佳SOC。因此,如果电量计的电池模型或算法不够精确,则无论 AFE 测量精度多高,计算结果都是不精确的。换言之,采用高精度电量计对 BMS 的 SOC

精度影响最大。

电压电流同步读取

尽管绝大多数 AFE 都为电压和电流提供不同的 ADC,但并非所有 AFE

都能为每个电池提供实际的同步电流和电压测量。电压-电流同步读取功能可以实现电量计对电池等效串联电阻 (ESR)的精确估算。由于 ESR会随着不同工作条件和时间而变化,因此,实时估算 ESR才能实现更精确的 SOC 估算。

图 2 显示出同步读取的SOC 误差明显低于非同步读取产生的误差,尤其是在几个放电周期之后,差别更加明显。以下结果通过集成了 ESR 检测和热建模的MPF42791获得。

图 2:同步读取和非同步读取的 SOC 误差比较

AFE 直接故障控制

如前所述,AFE 在 BMS 中最重要的任务是保护管理。AFE可以直接控制保护电路,在检测到故障时保护系统和电池。有些系统则通过MCU实现故障控制,但这样设计响应时间较长,而且需要 MCU提供更多资源,从而增加了固件的复杂性。

高级 AFE 通过其 ADC 读数和用户配置来检测故障情况。它通过打开保护 MOSFET 对故障做出反应,确保真正的硬件保护。而且,AFE都已经过全面测试,可以轻松保障稳健的安全系统。采用这种方式,MCU 可以作为二级保护机制以实现更高级别的安全性和稳健性。

MPS的MP279x 系列产品同时集成了这两种形式的保护控制。设计人员可以选择通过 AFE 还是 MCU 来控制故障响应和/或保护。

高边电池保护与低边电池保护

在BMS设计中,电池保护断路器的放置位置非常重要。这些电路通常采用 N 沟道 MOSFET 实现,因为它比 P 沟道 MOSFET

具有更低的内阻。断路器可以放置在高边(电池的正极),或者低边(电池的负极)。

高边架构可确保始终良好的接地 (GND) 参考,从而避免出现短路时的潜在安全和通信故障。此外,干净、稳定的 GND 连接有助于减少参考信号的波动,这是MCU 精确操作的关键所在。

不过,当 N 沟道 MOSFET 置于电池正极时,其栅极驱动电压需高于电池组电压,这对设计是个挑战。将专用电荷泵集成到 AFE中是常用的高边架构,但这会增加总成本和 IC 电流消耗。

低边配置不需要电荷泵,因为保护 MOSFET 位于电池的负极。但在低边配置中实现有效通信更加困难,因为当保护开启时没有 GND 参考。

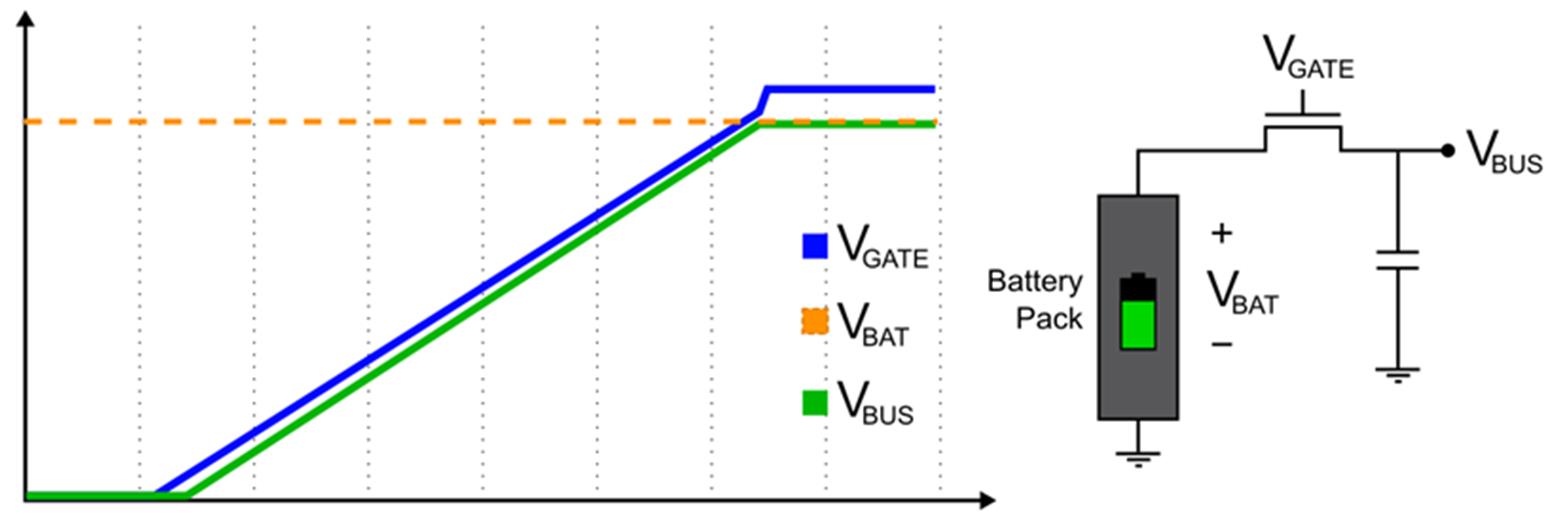

MP279x 系列产品采用高边架构,在提供强大保护功能的同时也能最大限度地减少 BOM。此外,高精度电荷泵控制还支持 N 沟道 MOSFET软导通功能,它无需任何额外的预充电电路,这进一步将 BOM 尺寸与成本降至很低。软导通通过缓慢增加保护 FET的栅极电压来实现,它允许小电流流过保护器件以对负载进行预充电(见图 3)。通过配置几个参数可确保安全的过渡,例如最大允许电流,或直到保护 FET关断而无触发故障的时间。

图 3:MP279x 系列的软导通方案

延长电池寿命的电池均衡功能

为大型系统(例如电动自行车或储能设备)供电的电池组通常由多个串联和并联的电池组成。每个电池理论上应该是相同的,但由于制造公差和化学差异,每个电池的行为又通常略有不同。随着时间的推移,在不同的操作条件和老化情况下,这些差异会变得更加显著,可能限制其可用容量或潜在地损坏电池,从而严重影响电池性能。为避免产生这些危险,通过电池均衡定期均衡串联电池的电压至关重要。

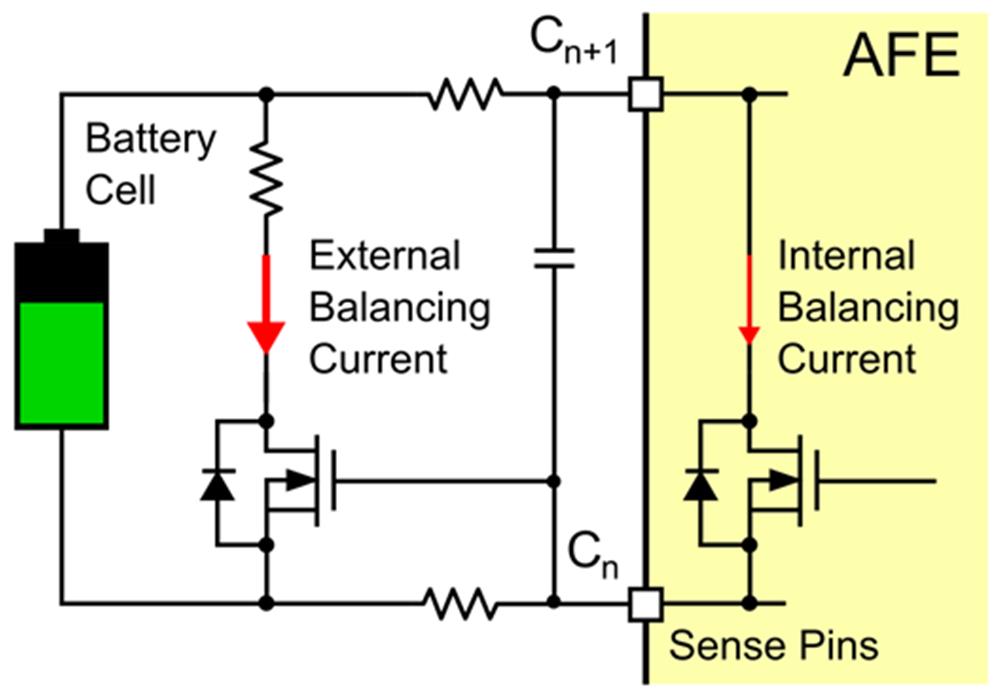

被动均衡是均衡电池电压最常用的方法,它需要对电量较多的电池进行放电,直到所有单电池都拥有均等的电荷。MP279x 系列AFE

中的被动电池均衡功能可以在外部或者内部完成。外部均衡允许较大的均衡电流,但也会增加 BOM(见图 4)。

图 4:外部电池均衡

内部均衡则不会增加 BOM,但由于散热问题,它通常会将均衡电流限制在一个较低的值(见图 5)。

在选择内部均衡还是外部均衡时,需要考量外部硬件成本和目标均衡电流。

图 5:内部电池均衡

电池均衡的另一个重要因素是物理连接。例如,MP279x AFE 系列使用相同的引脚进行电压采样和均衡。这极大地减小了 IC尺寸,但也意味着不能同时均衡连续的电池,因此增加了完成电池均衡所需的时间。采用专用均衡引脚可节约均衡时间,但却会显著增加IC 尺寸和总成本。

AFE 安全功能

如上文所述,用于控制系统保护和故障响应的 AFE 在 BMS 设计中极为重要。在打开或关闭保护 FET 之前,AFE 必须能够检测到不良状况。

电池和电池组级的故障,例如过压 (OV)、欠压 (UV)、过流 (OC)、短路 (SC)、过温 (OT) 和欠温 ( UT) 故障都应被监测。AFE

还可以为部分应用提供其他有益的保护和功能。例如,自检功能允许 IC 检测其内部 ADC 是否出现故障,从而防止系统错误地测量;当主 MCU

没有响应时,增强型监视器定时器也可确保稳健性和安全性。

MP279x 系列 器件能够以高度可配置性提供上述故障保护,让用户可以为每个故障定义不同的阈值、去毛刺时间和迟滞。这些器件还通过两个不同的比较器来比较SC 和 OC 的故障条件,以最大限度地缩短响应时间。该系列器件还提供故障自动恢复配置,这意味着它们可以从大多数故障中自动恢复,无需 MCU

采取任何措施。

结语

BMS 监测电池组以保护电池和系统的其余部分。设计不当的 BMS 不仅会降低系统的安全性,而且还导致不准确的电池 SOC管理。这种不准确对产品的最终质量影响巨大,极有可能导致潜在的危险故障或产生导致用户体验不佳的故障。为缓解这些问题,本文阐述了设计人员在BMS设计中应该关注的因素和目标。

-

电池管理系统

+关注

关注

41文章

514浏览量

33377 -

bms

+关注

关注

107文章

1001浏览量

66009

发布评论请先 登录

相关推荐

电池管理系统如何工作的,如何设计电池管理系统 (BMS)?

电池管理系统如何工作的,如何设计电池管理系统 (BMS)?

评论