1.概念

技术选择会影响产品的可靠性。关于可靠性设计(DFR),技术选择的目的是使用可用于高可靠性性能的技术来设计产品。使用具有高可靠性特征(例如,低失效率,低MTBF等)的元器件技术的产品设计将导致高可靠性设计。例如,MOS ROM技术比MOS EEPROM技术更可靠,定制的VLSI CMOS技术比VLSI CMOS门阵列技术更可靠。

* MIL-HDBK-217

技术选择在产品设计中起着关键作用,它会直接影响产品的可靠性。在可靠性设计(DFR)中,技术选择的目标是采用可用于实现高可靠性性能的技术来设计产品。选择具有高可靠性特征的元器件技术可以实现高可靠性设计,其中包括低失效率和高MTBF(Mean Time Between Failures)等。

举例来说,对于存储器技术的选择,MOS ROM(只读存储器)技术相对于MOS EEPROM(可擦写可编程存储器)技术更可靠。这是因为MOS ROM具有非易失性,无需电源来保持数据,且其失效率较低。相比之下,MOS EEPROM可能会受到数据擦写和电子擦除的限制,可能会导致失效率略高。

另一个例子是在集成电路设计中的选择。定制的VLSI(Very Large Scale Integration)CMOS(Complementary Metal-Oxide-Semiconductor)技术相对于VLSI CMOS门阵列技术更可靠。定制的VLSI CMOS技术可以根据产品需求进行专门的设计和优化,以实现更高的可靠性。相比之下,VLSI CMOS门阵列技术通常用于通用目的,可能无法满足特定产品的高可靠性要求。

在技术选择过程中,产品设计人员需要考虑诸多因素,如预期的使用环境、性能要求、成本约束、市场需求等。通过选择具有高可靠性特征的技术,产品设计人员可以提高产品的可靠性水平,降低故障率,延长产品的使用寿命,并提供更好的用户体验。

总之,技术选择对于产品的可靠性设计至关重要。通过选择具有高可靠性特征的技术,可以确保产品在各种使用环境下的可靠性性能,并满足用户的需求和期望。

2.技术细节

在产品设计阶段的早期,DFR要求考虑设计权衡,这将使元器件技术的最佳应用达到可靠性设计要求。设计交易的一些示例如下:

4M存储器的可靠性可能不如1M存储器,但是由于部件较少,因此可以提高整个系统的可靠性。

高集成度可能具有可靠性优势,其中减少总体元器件数量通常会降低总体失效率。典型的例子是将以前由分立元器件组成的电路功能的重要部分集成到ASIC中。可靠性通常会上升,尺寸,重量和功耗会下降。

可靠性设计要求通常用产品成功概率(Ps),平均故障间隔时间(MTBF),每时间间隔故障(FITs)等表示。确保产品设计满足可靠性设计要求进行可靠性设计分析(例如,Ps,MTBF或FIT分析)。

在产品设计的早期阶段,可靠性设计(DFR)要求考虑设计权衡,以实现元器件技术的最佳应用,以满足可靠性设计要求。以下是一些设计权衡的示例:

存储器容量与可靠性权衡:较大容量的存储器可能在可靠性方面不如较小容量的存储器。这是因为较大容量的存储器通常需要更多的组件,从而增加了故障的潜在点。然而,由于较小容量的存储器所需的部件较少,整个系统的可靠性可能会提高。因此,在设计中需要权衡存储器容量和系统可靠性之间的关系。

高集成度与可靠性权衡:高度集成的技术通常具有可靠性优势。通过将以前由分立元器件组成的电路功能集成到单一的应用特定集成电路(ASIC)中,可以减少总体元器件数量,从而降低总体失效率。这种集成度的提高通常会提高可靠性,并且还能减小产品的尺寸、重量和功耗。

可靠性指标的设计要求:可靠性设计要求通常使用产品成功概率(Ps)、平均故障间隔时间(MTBF)、每时间间隔故障(FITs)等指标来表示。产品设计需要确保满足这些可靠性指标要求。为了确保产品设计的可靠性,可以进行可靠性设计分析,例如Ps、MTBF或FIT分析。这些分析可以帮助评估产品在使用寿命内的可靠性水平,并确定需要采取的措施来提高可靠性。

在进行技术选择和设计权衡时,需要综合考虑产品的性能要求、使用环境、成本和市场需求等因素。通过权衡不同的设计选择,并进行可靠性分析和评估,可以确保产品的可靠性设计满足预期要求,并提供高质量和可靠的产品给用户。

3.应用流程

DFR技术选择应应用于对成功完成任务至关重要的高可靠性产品(例如,汽车电子,医疗设备,军用设备,商用飞机,航天器等)。

DFR技术选择的应用流程通常适用于对成功完成任务至关重要的高可靠性产品,如汽车电子、医疗设备、军用设备、商用飞机、航天器等。以下是DFR技术选择的应用流程的一般步骤:

确定产品的重要性和关键性:首先,需要确定产品在任务完成过程中的重要性和关键性。高可靠性产品通常在关键任务或应用中扮演重要角色,因此需要特别关注其可靠性设计。

定义可靠性设计要求:根据产品的特定应用和需求,定义可靠性设计要求。这些要求可以包括产品成功概率、平均故障间隔时间、每时间间隔故障率等指标。可靠性设计要求应该与产品的任务和预期的使用环境相匹配。

技术评估和选择:

在DFR技术选择的过程中,需要评估不同的技术选项,并选择适合高可靠性设计的技术。这可能涉及到比较不同技术的可靠性特征、故障率、失效模式和机制等方面。技术评估可以基于过去的经验、可靠性数据、实验测试和模拟分析等来进行。

与供应商合作:在DFR技术选择的过程中,与供应商合作非常重要。供应商可以提供关于不同技术选项的详细信息,包括其可靠性特征、性能指标、可用性和价格等方面。与供应商密切合作可以确保选择到合适的技术来满足高可靠性设计要求。

进行可靠性分析和验证:选择技术后,需要进行可靠性分析和验证,以确保所选技术能够满足可靠性设计要求。这可能包括故障模式和影响分析(FMEA)、故障树分析(FTA)、可靠性模拟和试验验证等方法。通过这些分析和验证,可以识别潜在的故障来源和风险,并采取相应的措施来提高产品的可靠性。

持续改进和优化:一旦产品投入使用,持续的改进和优化是确保高可靠性产品持续性能的关键。这可能涉及到对产品的监测和故障数据分析,以及对设计和制造过程的改进。通过持续的改进和优化,可以不断提升产品的可靠性水平。

通过以上的应用流程,DFR技术选择可以应用于关键任务和高可靠性产品的设计过程中,以确保产品在各种应用场景下具备可靠性和性能。这样可以提高产品的可靠性水平,降低故障风险,提高用户满意度,并满足高要求应用的需求。

4.示例

在电子元器件的DFR(Design for Reliability,可靠性设计)中,以下是一些技术选择的示例:

材料选择:在电子元器件的设计中,选择适当的材料对于其可靠性至关重要。例如,选择高质量、耐高温、耐腐蚀等特性的材料,可以提高元器件的稳定性和寿命。

封装技术选择:对于电子元器件的封装,选择适合特定应用的封装技术非常重要。不同的封装技术(如QFN、BGA、CSP等)具有不同的优势和限制,例如热管理、电气性能和可靠性等方面的考虑。

温度控制技术选择:在电子元器件设计中,选择合适的温度控制技术可以有效地管理元器件的温度,并确保在设计规范范围内运行。例如,使用散热器、热管、风扇等散热技术来控制元器件的工作温度。

接插件选择:电子元器件中的接插件也需要进行技术选择。选择质量可靠、接触稳定、防震抗振动的接插件,可以确保良好的电气连接和长期稳定的工作。

环境保护技术选择:对于在恶劣环境中工作的电子元器件,选择适当的环境保护技术可以增强其可靠性。例如,采用密封、涂覆、防尘、防水等技术,以保护元器件免受湿度、灰尘、震动等外部环境的影响。

故障检测与纠正技术选择:在电子元器件设计中,选择适当的故障检测与纠正技术可以提高系统的可靠性。例如,采用自动故障检测电路、冗余设计、错误检测与纠正码(ECC)等技术来检测和纠正潜在的故障。

这些是电子元器件DFR中的技术选择的示例。在进行DFR技术选择时,需要综合考虑元器件的可靠性要求、成本限制、应用环境、制造工艺和可行性等因素,以确保选择的技术能够提高元器件的可靠性,并满足设计规范和市场需求。

以下是更多的DFR(Design for Reliability,可靠性设计)技术选择的示例,针对电子元器件:

引脚设计:选择适当的引脚布局和连接方式,以确保良好的电气连接和可靠性。考虑到信号完整性、电磁干扰和热效应等因素,可以采用合适的引脚设计,例如地平面设计、分布式电容和阻抗匹配等。

PCB布局与布线:优化PCB(Printed Circuit Board,印刷电路板)的布局和布线,以确保信号完整性和最小化电磁干扰。采用良好的地平面划分、信号和电源分离、良好的地引线和走线规划等技术,可以减少信号噪声和干扰,提高系统可靠性。

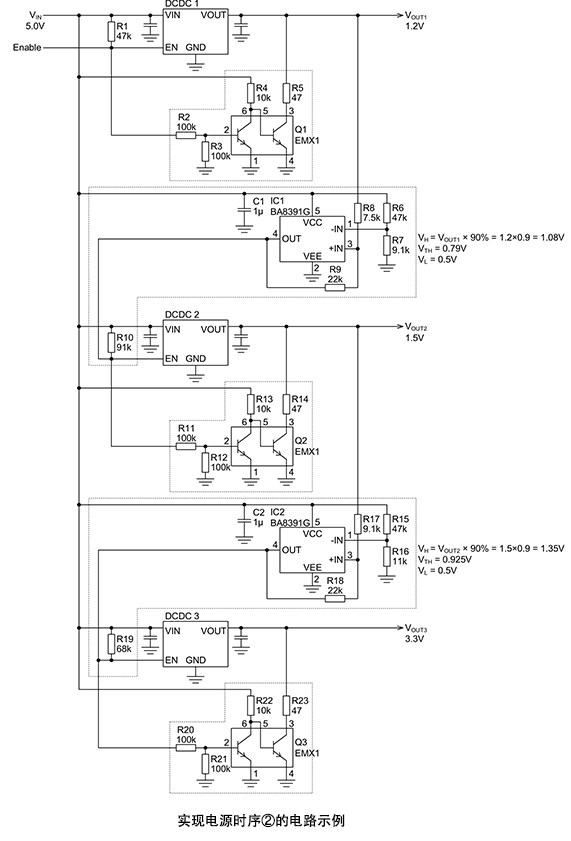

电源和电压稳定性:选择适当的电源设计和稳压技术,以确保电子元器件在不同电源条件下的可靠性。例如,使用稳压器、滤波电容和电源管理电路来提供稳定的电压和电流,以防止元器件由于电源波动而受到损害。

热管理:采用有效的热管理技术,以确保元器件在正常工作温度范围内运行。这可以包括散热设计、热传导材料的选择、热散热器和风扇的使用等。通过控制元器件的温度,可以减少热应力和热引起的故障。

可靠性模型和仿真:使用可靠性模型和仿真工具来评估设计的可靠性。通过建立适当的可靠性模型,可以预测元器件的寿命和故障率,并进行系统级的可靠性分析。这有助于识别潜在的可靠性问题,并进行必要的改进

可靠性测试和验证:在设计阶段进行可靠性测试和验证,以确保元器件符合设计要求和可靠性指标。通过使用可靠性测试技术,如加速寿命测试、环境应力筛选和故障模式分析等,可以评估元器件的可靠性性能,并进行必要的改进和优化。

这些是DFR技术选择的示例,用于提高电子元器件的可靠性。在进行技术选择时,需要考虑元器件的特性、应用环境、可靠性要求和制造可行性,以确保最佳的可靠性设计,并满足市场需求和客户期望。

以下是更多的DFR(Design for Reliability,可靠性设计)技术选择的示例,适用于非电子产品:

材料选择:选择适当的材料,以确保产品在不同环境条件下的可靠性。考虑材料的耐久性、耐腐蚀性、耐热性和机械强度等因素。使用高质量、可靠的材料可以提高产品的寿命和可靠性。

结构设计:优化产品的结构设计,以提高其结构强度和耐久性。采用适当的结构支撑、刚性连接和防震设计,可以减少结构失效和损坏的风险。

防护措施:采取适当的防护措施,以防止外部环境对产品造成损害。例如,使用防尘、防水和防腐蚀的设计,以保护产品免受灰尘、水分和化学物质的侵入。

系统集成:确保各个组件和系统之间的良好集成和协调。考虑到接口兼容性、连接稳固性和组件互操作性等因素,可以减少系统故障和故障点。

工艺控制:优化生产过程,确保产品在制造过程中的一致性和可靠性。使用质量控制和工艺改进工具,如统计过程控制(SPC)和6 Sigma,可以减少制造缺陷和不良品的产生。

可维护性设计:考虑到产品的维护和维修需求,设计易于维护的产品结构和组件。简化拆卸和组装过程,提供易于替换的部件和清晰的维护指导,可以降低维护成本并提高产品的可靠性。

可靠性测试和验证:在设计阶段进行可靠性测试和验证,以评估产品的可靠性性能和寿命。使用可靠性测试方法,如加速寿命测试、环境应力筛选和故障模式分析,可以评估产品的可靠性,并进行必要的改进和优化。

这些是DFR技术选择的示例,用于提高非电子产品的可靠性。在进行技术选择时,需要综合考虑产品的特性、应用环境、可靠性要求和制造可行性,以确保最佳的可靠性设计,并满足市场需求和客户期望。

审核编辑:刘清

-

EEPROM

+关注

关注

9文章

1010浏览量

81395 -

热管理

+关注

关注

11文章

432浏览量

21735 -

PCB布局

+关注

关注

9文章

183浏览量

27824 -

只读存储器

+关注

关注

1文章

40浏览量

10382 -

DFR

+关注

关注

0文章

4浏览量

2889

原文标题:DFR-技术选择

文章出处:【微信号:QCDZYJ,微信公众号:汽车电子工程知识体系】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

编写高效Testbench的指南和示例

如何选择物联网设备的PCB技术

RX78M组 EtherCAT ETG.5003示例程序固件信息技术

DFR技术选择的示例

DFR技术选择的示例

评论