芯片良率是影响企业成本的重要因素之一,半导体激光器属于化合物半导体,其主要材质以非常脆的砷化镓、磷化铟为主,在其制备的各个工艺环节,良品率不高是一个普遍问题。以国外知名芯片企业为例,其生产能达到70%以上良率,但后道封装以及最终产品严格判定标准等累计具有30%良率的损失。良品率不高,就需要专用的测试装备对不良品进行筛选,国内在此领域原先一直停留在低端的Bar条测试,bar条测试后的芯片需要二次裂片,中间环节各种因素对于苛刻的高端芯片又会导致3-5%的良率损失。

随着半导体激光器芯片速率越来越高,后道封装存在芯片尺寸更小及工艺更复杂的趋势,而这些二次损伤的芯片被作为良品流入后道封装环节,会带来了巨大的成本支出,从而提高了成品器件的生产成本。另外半导体激光器芯片对温度非常敏感,Bar条在测试台上的接触因为不能完全满足芯片在高温测试条件下散热的要求,重复测试GRR不能保证。因此,国内外厂家都已经逐步从低端的Bar条测试转向高端的裸Die半导体激光器芯片测试。

联讯仪器芯片测试机

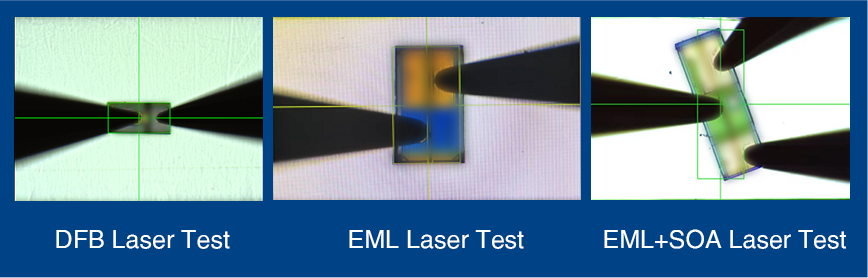

联讯仪器激光器芯片测试机是光芯片测试的关键核心高端装备,集光、机、电、软、算于一体的复杂系统,通过集成芯片ID扫描、上料、运输、高/低温控制、测试、下料、分拣归类功能单元,可以适应不同类型半导体激光器 (DFB、EML、EML+SOA)裸Die芯片及CoC芯片光电特性进行检测、判定与分选。

产品优势

▌支持工业低温-40℃~95℃;

▌支持多种产品 DFB/EML/EML+SOA;

▌测试速度快;

▌专利测试载台;

▌高可靠性和稳定性;

▌不同激光器配置不同数量加电探针;

▌支持激光器前光与背光LIV扫描测试,以及前光光谱测试;

芯片测试机系统功能模组

▌上料模组

支持蓝膜或者Gelpak;

在有效范围内进行Die的定位和相邻物料间隔自动计算,实时调整物料位置

▌Chip搬运模组

实现上料蓝膜—>常高温测试载台—>下料蓝膜间的转运

▌视觉定位模组

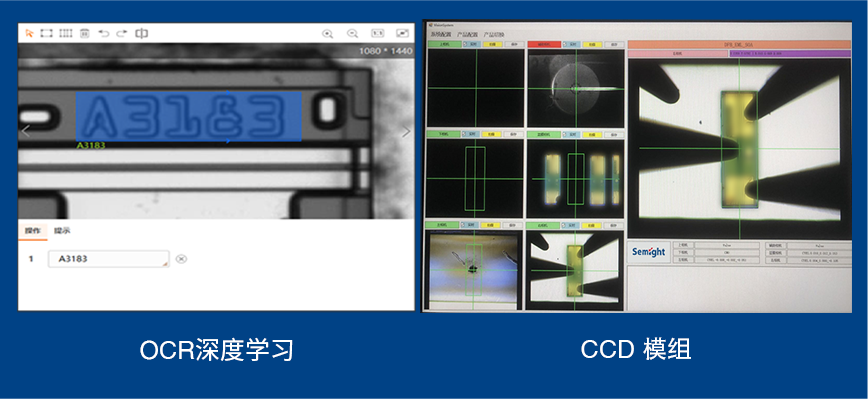

视觉定位以及OCR提取(OCR 深度学习算法 )

▌测试模组

◢ 自研控温载台,高导热,高稳定性,高耐磨

◢加电探针,自研高可靠性探针组件,确保扎针稳定性

◢视觉+运动模组,校正芯片位置与出光角度

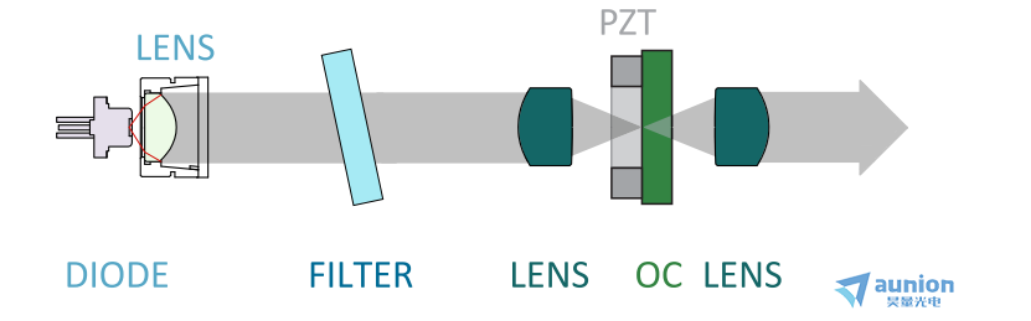

◢大面积探测器与专用光学准直器组件,进行LIV扫描与光谱扫描测试

▌下料分档模组

支持多种分Bin条件,可自由配置

系统软件

▌功能强大,操作简洁

操作界面,信息录入,配置测试计划;

测试信息界面,测试数据,测试结果展示

测试指标

▌系统功能

支持产品类型 | 支持客户指定的Chip测试 |

| 测试温区数 | 多温区 |

| 测试项目 | 前光与背光LIV+前光光谱 |

| 测试参数 | Ith,Se,Iop,Ir,Pf,Vf,Kink,Rs,IRoll,λc,SMSR,ER,Iea,Pea,OMA等近百个参数 |

| OCR提取 | 支持ChipID识别 |

| 吸嘴结构 | 特殊吸嘴结构设计,避免波导被压伤 |

| 上料料盒 | 蓝膜 |

| 下料料盒 | 蓝膜 |

| 下料分档 | 下料分档条件可自主配置 |

▌光参数

| 探测器类型 | Gephotodiode |

| 光谱测试波长范围 | 800-1650nm |

| 光功率测量范围 | 10uW-25mW(>25mW可增加衰减片测量) |

▌电参数

| 源表类型 | 联讯源表S3022F或指定类型 |

| DC电流源范围 | 10A~150nA |

| 电流分辨率 | 50uA~500fA |

| 最小电流测量精度 | 0.05%+偏置 |

| 最大DC电压源 | 200V |

| 最小电压分辨率 | 1uV |

| 最小电压测量精度 | 0.02%+偏置 |

| 加电类型 | 支持CW与Pulse方式加电 |

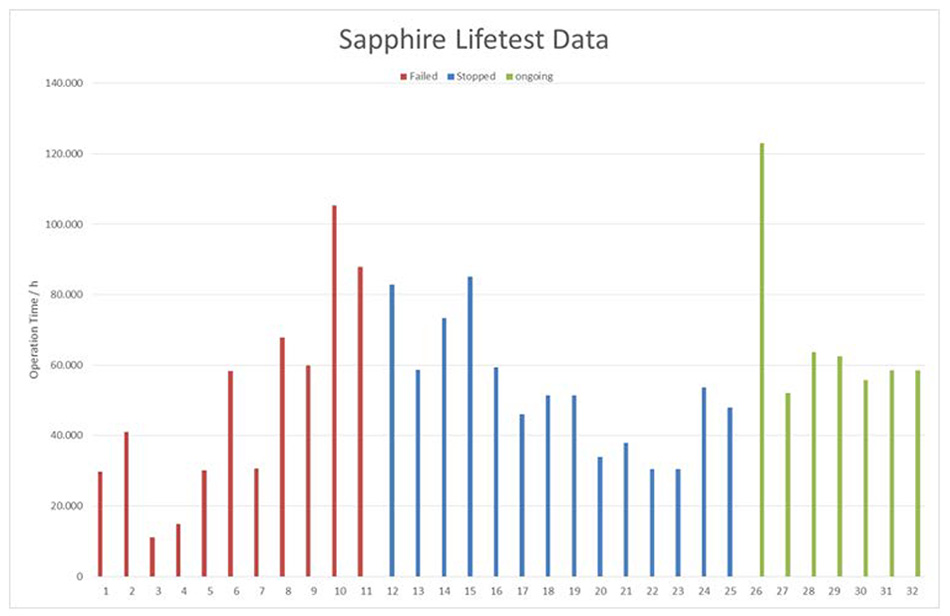

规模化应用

-

芯片

+关注

关注

455文章

50791浏览量

423491 -

激光器

+关注

关注

17文章

2515浏览量

60356 -

芯片测试

+关注

关注

6文章

131浏览量

20114

发布评论请先 登录

相关推荐

高功率半导体激光器的散热秘籍:过渡热沉封装技术揭秘

电子科普!什么是激光二极管(半导体激光器)

真空回流焊炉/真空焊接炉——半导体激光器失效分析

光泵半导体激光器 (OPSL)

真空回流焊炉/真空焊接炉——半导体激光器封装

上理工团队打造半导体激光器芯片巴条超精密解理制造成套设备

半导体激光器的工作原理和应用

MOGLabs超稳定外腔半导体激光器,空间&光纤双输出!

基于大功率窄脉冲固体半导体激光器模块化设计应用方案

推拉力测试机在半导体行业应用,设备功能、技术指标及安装要求

普赛斯仪表 | 大功率激光器老化测试解决方案

综述:高性能锑化物中红外半导体激光器研究进展

联讯仪器裸Die半导体激光器芯片测试机

联讯仪器裸Die半导体激光器芯片测试机

评论