在全世界都致力于实现碳中和的同时,电动汽车 (EV) 也在迅速抢占内燃机汽车的市场份额。 然而,电动汽车存在里程焦虑的问题,用户会担心在不充电的情况下EV能够驾驶多长时间。为了解决这个问题,世界各国的政府都在大力投资EV充电基础设施。

EV充电站类型

目前在用的EV充电站类型多样,从 1 级/2 级 (L1/L2) 充电站,到可提供高达 400kW 功率的直流快速充电 (DCCFC 氟氯化碳) 站。

图1: 电动汽车充电站

EV充电站具体描述如下:

L1/L2:这类充电站可提供交流电为电动汽车充电,电池满电的充电时长通常需 8 小时以上。L1 的充电功率为 3kW 或更低,这意味着车辆每充电1小时可行驶 2 至 10 英里;L2 的额定交流电功率为 3kW 至 19kW,即充电1小时可行驶 10 至 25 英里。

DCCFC 氟氯化碳:这类充电站可在 40 分钟内将 EV 电池从 20% 充电至 80%,具体取决于充电站本身的额定功率(50kW 至 400kW)和车辆可充电的最大功率。

在住宅或工作场所充电,L1/L2就足够了。但对无法长时间充电的用户来说,DCCFC 氟氯化碳 和超级充电站则是必需的,例如长途旅行中的电动汽车,其电池的全部容量都将被利用。

图 2 显示了在全球范围内用于 L1/L2 交流充电站和 DCCFC 氟氯化碳充电站的不同类型连接器。DCCFC 氟氯化碳 很方便,且能够快速补充能量,但其高充电率会比交流充电更快使 EV 电池降级;而L1/L2则是利用了EV中的车载充电器,将交流电转换为直流电为电池充电。但另一方面,DCCFC 氟氯化碳 充电站中包含了所有的电力电子设备将来自电网的交流电转换为直流电,可直接为汽车电池充电。

请注意,特斯拉在欧洲之外的所有市场都为其超级充电站提供专有插头;在欧洲则提供 CCS2 连接器。

图2: 全球EV充电站连接器

图 3 所示为一个典型的直流快速充电站功能框图,该电路将三相交流电压转换为 250V 至 800V 的直流电压来为电动汽车充电。DCCFC 氟氯化碳 充电站通常包含几个这样的子单元,每个子单元的功率范围从 30kW 到 75kW。 图中还展示出很多可以驱动直流快速充电站的解决方案,包括隔离式栅极驱动器、隔离式电源模块、变压器驱动器偏置和具有集成电源的数字隔离器解决方案。

从图 3可以看出,DCCFC 氟氯化碳 系统通常由两个功率转换级组成。第一级为功率因数校正 (PFC) 级,它将来自电网的交流电压转换为介于 800V 和 1300V 之间的中间直流电压总线。PFC 级通常采用三相三电平整流器/逆变器拓扑。这种拓扑的特殊在于可以与三相电网连接的三电平变换器。

第二级也称为 DC/DC 级,它通过隔离式 DC/DC 变换器将中间 DC 电压转换为目标电压,用于需要充电的电池。LLC 和相移全桥变换器是 DC/DC 级较为常见的拓扑选择。

设计大功率充电站的部分挑战来自于如何最大化功率密度,如何降低成本并缩小尺寸。提高效率的行业通用方法之一是用碳化硅 (SiC) FET 代替半导体 MOSFET/IGBT。在 DCCFC 氟氯化碳 充电站功率已从 50kW 增加到 高于400kW 的今天,这种方法尤为重要。

由于 DCCFC 氟氯化碳 系统的高电压和大功率特性,它需要隔离设备来保护用户和低压控制电路免受来自高压电源转换电路的潜在危害与干扰。我们可以利用附加组件来降低这种危害风险:

• SiC MOSFET 和 IGBT 的隔离式栅极驱动器,如 MP18831 和MP18851

• 数字信号隔离器,如 MPQ27811 和MP27631

• 隔离式电流采样和电压采样器件,如 MCS18006 和MCS18003

请注意,隔离式栅极驱动器需要隔离式偏置电源来供电,并且栅极驱动器电源必须能够承受高隔离电压。 至少,栅极驱动器电源必须能够承受中间直流总线电压,并且必须提供低隔离电容,以最大限度地降低从高压侧到低压侧的干扰。

为栅极驱动器设计隔离式电源

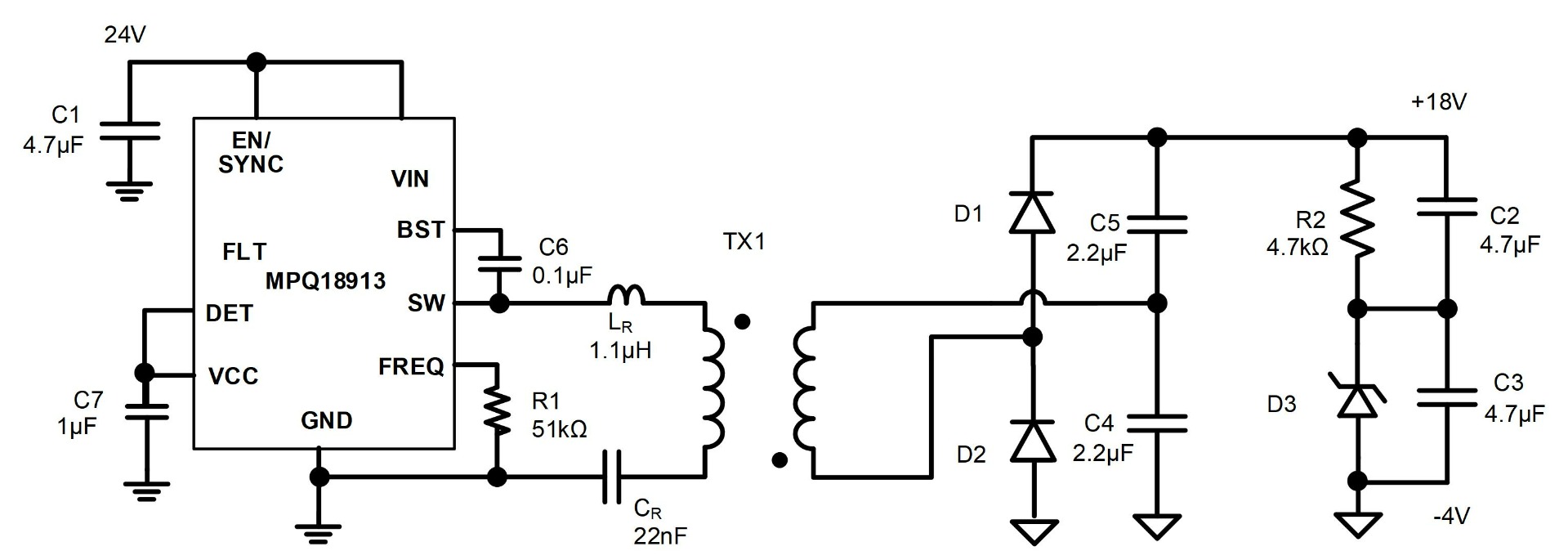

MPQ18913 是一款用于隔离式偏置电源的变压器驱动器。它可与 SiC FET 配合使用,用作 SiC 栅极驱动器的隔离式偏置电源。隔离式电源通常采用反激拓扑来提供隔离式 18V/-4V 输出,以驱动 SiC FET。图 4 显示了采用 MPQ18913 实现 18V/-4V 输出的典型应用电路。其输出数量可以根据使用的变压器进行配置,输出电压也可通过匝数比进行修改。

图4: MPQ18913应用电路

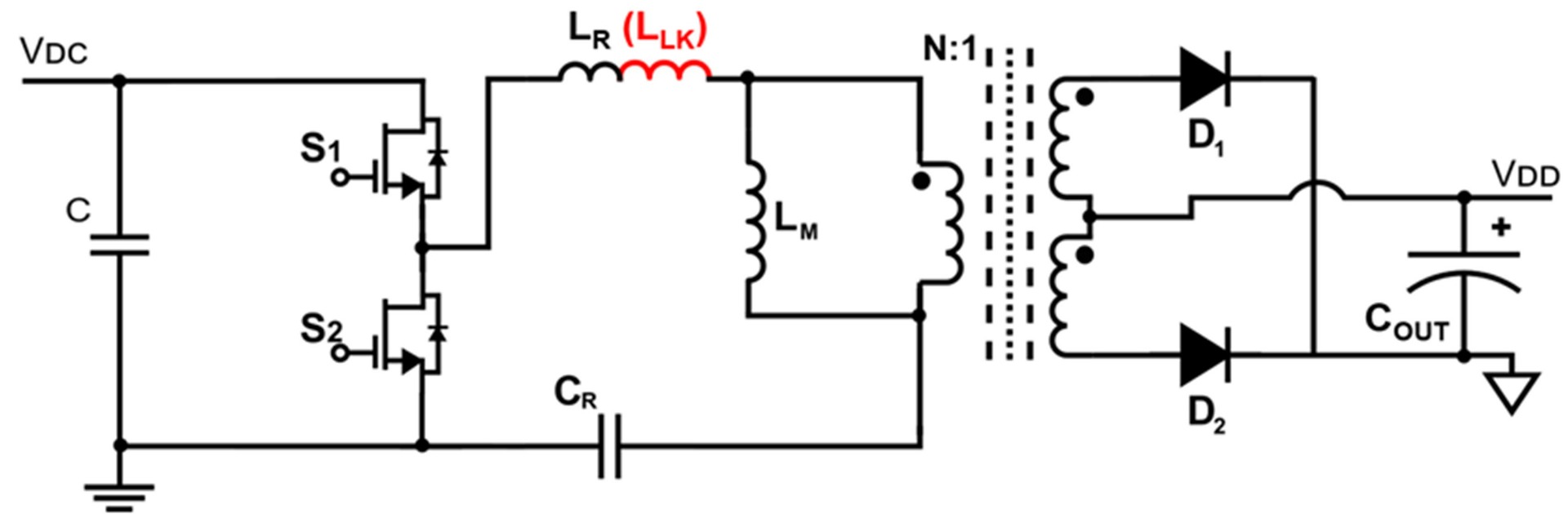

MPQ18913 可用作 LLC 变换器,这也是隔离式栅极驱动电源最有效的拓扑类型(见图 5)。该拓扑采用了谐振 LLC 回路,其中提供一个磁化电感用于能量传输,还提供额外的电容和电感,使谐振回路以特定频率谐振。变换器利用这种谐振来实现软开关并确保高效率的电源转换。LLC 变换器的主要优势是变压器产生的漏感可用作谐振回路中的谐振电感;这消除了由漏感引起的电压尖峰,与反激式拓扑相比,也提高了效率。

图5: LLC拓扑

以 MPQ18913 为例,与典型的 PSR 反激拓扑相比,LLC 谐振拓扑具有几个明显的优势。其一,LLC 谐振拓扑的开关频率 ((fSW) 高达 10MHz,反激拓扑的开关频率则始终保持在 400kHz 以下;这使得整个LLC解决方案的尺寸比使用类似功率水平的反激式应用缩小 了40%。其二,LLC 谐振拓扑的隔离电压可轻松达到 5kV,而传统反激式解决方案仅达到 1.5kV;因此,LLC 谐振拓扑能够满足更严格的隔离电压要求。

表 1 对 LLC 谐振拓扑和反激式拓扑进行了比较。

表 1:LLC 谐振拓扑与反激式拓扑的比较

| 参数 | LLC谐振拓扑 | PSR反激拓扑 | 优势 |

| 开关频率((fSW) | 高 (达到10MHz) | 低(<400khz) | LLC 拓扑的高频率可极大地缩小解决方案尺寸 |

| 变压器尺寸 | 13微克H(11毫米x6毫米) | 30微克H(10毫米x10毫米) | |

| 漏感 | 将漏感用作部分谐振腔回路 | 漏感降低性能 | 在LLC 拓扑中,漏感可实现更高效率并防止电压尖峰 |

| 隔离电压 | 高(达到5kV) | 低(1.5kV) | LLC 拓扑可实现更高的隔离电压以提高安全性 |

| 隔离电容 | 低(6pF) | 高(达到25pF) | LLC 拓扑解决方案尺寸缩小达 40%,组件数量减少 20% |

| 封装尺寸 | 2毫米x2.5毫米 | 4毫米4x4毫米 | |

| 二极管(包括齐纳二极管) | 3 | 6 | |

| 解决方案尺寸 | 109毫米2 | 180毫米2 | |

| BOM 组件数量 | 21 个 | 26 个 |

<400khz)

结论

高频 LLC 电源通常比低频变换器更难实现、更难优化。但 MPQ18913 等产品则通过自动谐振频率检测和集成晶体管等功能简化了 LLC 电源的设计。而且,LLC 谐振拓扑还减小了解决方案尺寸,提高了大功率充电站的功率密度,非常适合电动汽车充电站应用。随着电动汽车充电基础设施的不断改善,在大功率充电应用以及车载充电器、牵引逆变器和 DC/DC 变换器等汽车应用中用于偏置 SiC FET 的 MPQ18913 值得您的关注。

审核编辑:彭菁

-

电动汽车

+关注

关注

156文章

12269浏览量

233342 -

连接器

+关注

关注

98文章

14931浏览量

138153 -

变换器

+关注

关注

17文章

2114浏览量

109951 -

充电站

+关注

关注

2文章

340浏览量

19592 -

充电桩

+关注

关注

149文章

2480浏览量

85935

发布评论请先 登录

相关推荐

最发达的充电技术-特斯拉充电桩

本田最新公共充电桩:单桩功率150Kw 超过特斯拉超级充电站

小区充电站如何盈利?

你对小区电动车充电站了解多少?

小区充电站的知识介绍与使用说明

交流充电桩配套EV Charger电源方案

如何设计高效、强大、快速的电动汽车充电站

电动汽车的充电站介绍

广东禅城今年计划建成充电站9座和各类充电桩489支

充电桩 OBC DCDC—High Performance Solution for EV Char

EV充电站的类型和使用方法

ev充电桩怎么使用 EV充电站类型

ev充电桩怎么使用 EV充电站类型

评论