由于新能源电动汽车的快速发展,锂离子电池需求也不断增加,对铜箔和铝箔的超声波焊接应用显著增加。

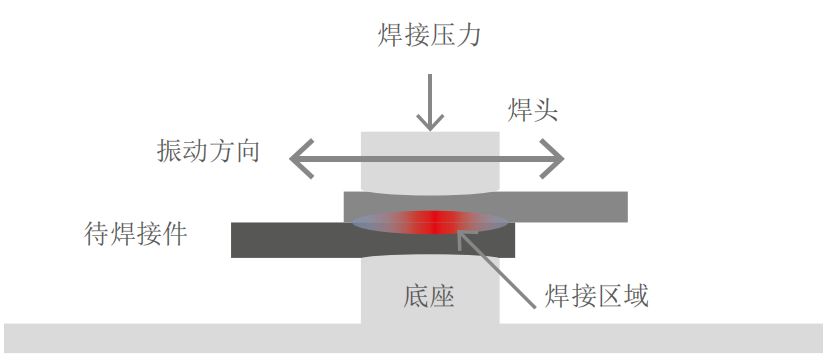

焊接机理:低于熔点的再结晶过程

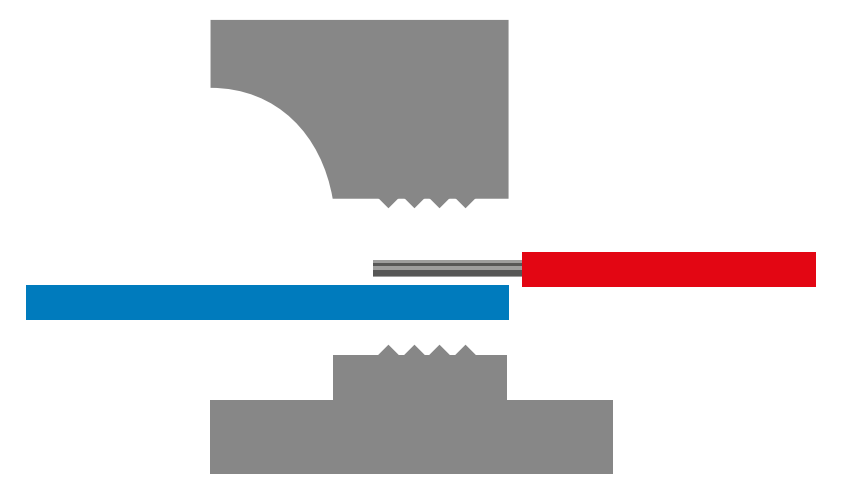

上焊头和下底座表面都带有滚花,因此焊接时上层材料横向移动,而下层材料固定不动,这样上下层之间产生相对运动。在压力作用下,连接表面上粗糙的凸起不断相互摩擦和塑性变形。

超声金属焊接形成分子键的三个主要阶段是:

·相对移动导致连接面上的粗糙凸起特征产生剪切和塑性变形——初始塑性变形;

·超声振动导致连接面上氧化层(或污染物)分散,以及凸起特征的进一步塑性变形。这导致金属和金属之间接触面积增加和焊接区域形成,该特征也叫做微焊缝。

·进一步的超声波振动会导致接触面继续增大,从而增加焊接区域。

超声波焊接决定性的优点是“冷”焊接,即在远低于金属熔点的温度下形成连接。该温度大约只有金属熔点的1/3-1/2(退火时的再结晶温度),是一种固态和固态的压焊过程。

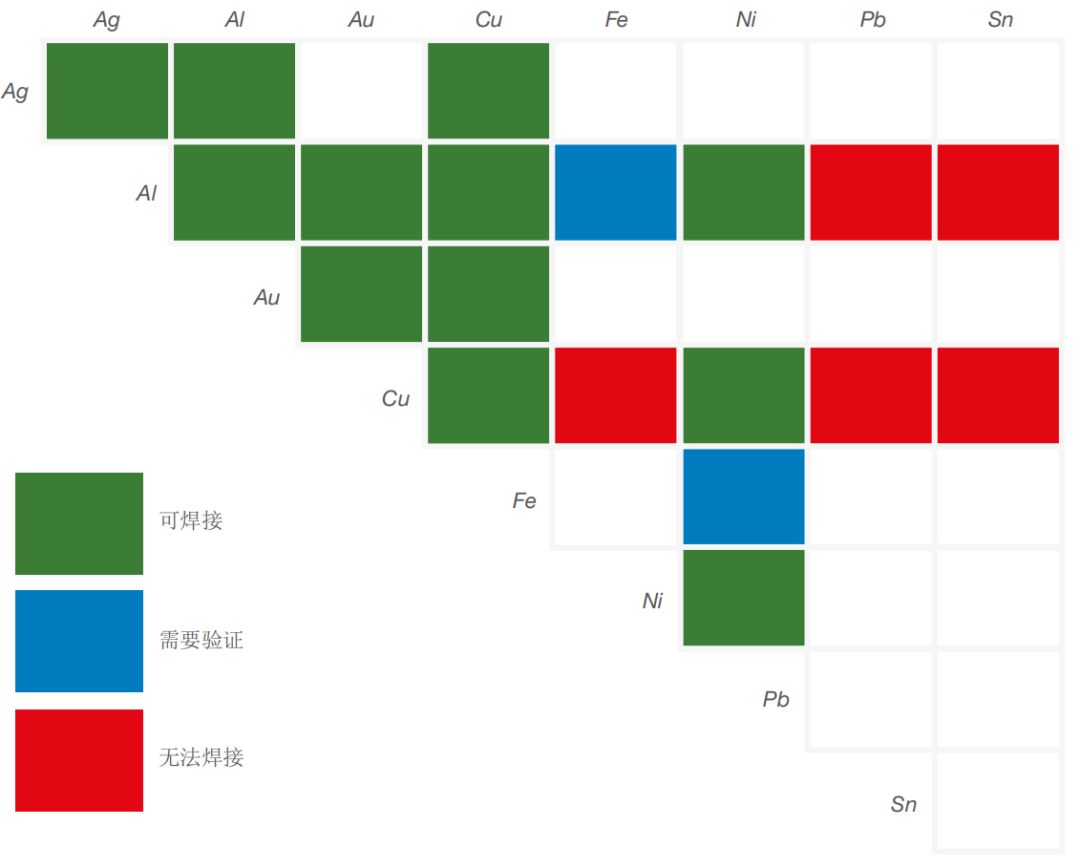

下图是不同有色金属材料之间的焊接相容性。

超声焊接应用类别

1.金属箔材焊接

铜箔和铝箔的超声波焊接是电池生产中的典型应用。箔材厚度从6um到0.3mm不等。同时焊接的箔材层数从两层到160层之间。典型案例有方壳电芯、软包和圆柱电芯的极耳焊接。

2. 端子和端子焊接

端子超声焊接中,相互焊接的金属板厚度可达3mm。该应用的焊接强度要求要高得多。端子和端子焊接用于传输大负载电流的连接。

典型案例有电池系统高压连接段子焊接,如输出极。

3.电缆和端子焊接

在现代车辆中,用超声波焊接组装的电缆和端子连接器已经成为必不可少的零件。电缆横截面大小范围从6-85mm²。材料是铜和铝。典型案例有电池系统低压线束焊接,如采样线束与铝巴之间焊接。

焊接工艺参数

超声金属焊接工艺的另一个主要优点,有大量的焊接数据,可对焊接过程精细调整,以及焊接质量控制。对于不同应用,需要调整到最佳参数,实现以下目的:

·在无外观缺陷情况下,焊接强度达最大;

·容易重复性和一致的焊接结果。

超声金属焊接的主要参数有:工作频率、振幅、焊接压力、焊接时间、焊接功率、焊接能量和焊接深度等。

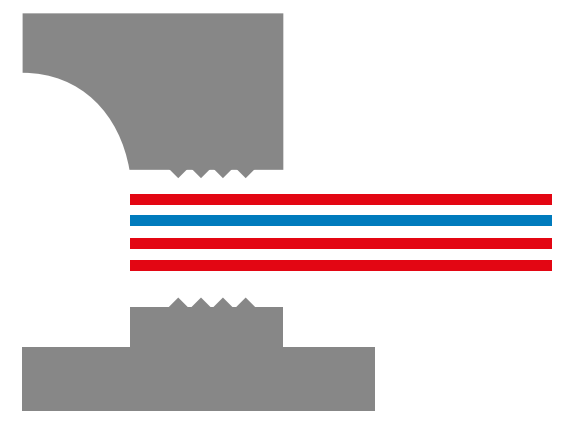

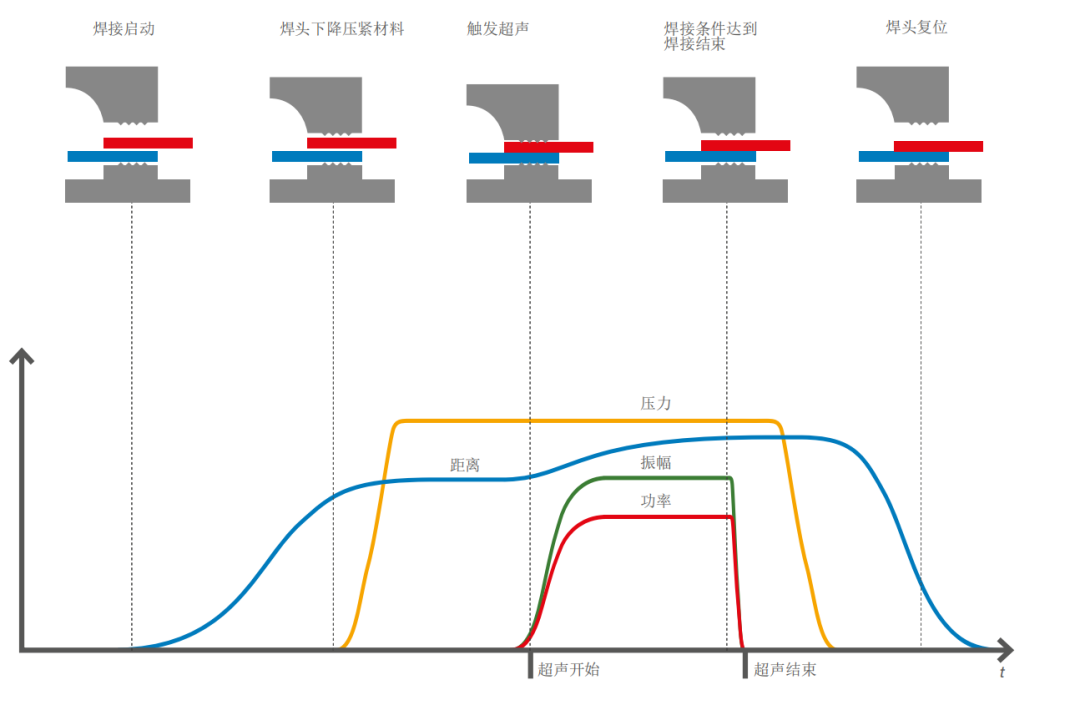

焊接数据可图形化显示(如下图),还可以通过离散数据点图显示数据变化趋势和偏差变化。

1. 压力的影响

焊接压力对焊接接头质量的影响显著,焊接接头强度随压力的增大先增加后减小。焊接压力会改变焊接界面的滑动阻力,焊接压力较小会导致界面的滑动阻力较小,使摩擦产生的能量不足以让界面形成有效连接;焊接压力过大导致工具头下压过深,焊接界面金属产生相互咬合而影响了界面的相对运动,阻碍界面金属进一步连接,导致焊接接头的力学性能变差。因此,合适的焊接压力参数对焊接质量有决定性。

2. 焊接能量/时间的影响

超声波焊接提供三种不同的焊接模式来提供能量控制:时间、高度和能量。时间模式要求每次焊接的周期时间保持一致。高度模式要求焊接到预设的焊接高度。能量模式对每个焊接周期应用相同的能量。

能量模式是首选模式,因为它允许焊机自动补偿被接合材料表面状况的任何差异。例如,一些需要接合表面可能有不同程度的污染,当振动开始时,这将需要更多的“摩擦”,以建立完全的金属对金属的表面连接合。能量模式能够补偿这些差异,而高度和时间模式则不能。

焊接时间直接影响了焊接过程中能量的输入,对焊接效果有着直接的影响。焊接时间过短,输入能量不足,由于没有充分的摩擦,难以形成有效的焊点;随着焊接时间的增加,相互摩擦引起温度升高,工件材料开始软化,焊接区域界面氧化膜破损及塑性变形,能形成较好的连接;当焊接时间进一步延长,焊头容易在工件表面形成较深的痕迹,对焊接效果产生不利的影响,此外,过长的焊接时间易导致焊头与被焊工件的粘结;

3. 振幅的影响

在下压力的作用下,焊头压紧被焊工件到焊座上,焊头带动上工件在焊接区域的振动距离被称作焊接振幅。对振动幅度的要求通常是根据被焊接材料的类型和状况确定的,并且通过焊接设备的发生器、换能器和上焊头协同工作对每个焊接周期实施精确控制。超声波焊接过程中工件与工件形成的振动系统,振幅直接影响工件界面振动的瞬时速度,最终影响摩擦生热及塑性变形,对焊接质量造成影响。

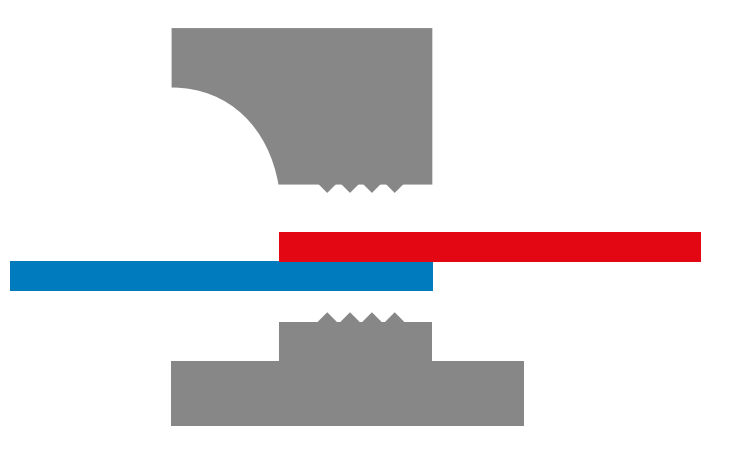

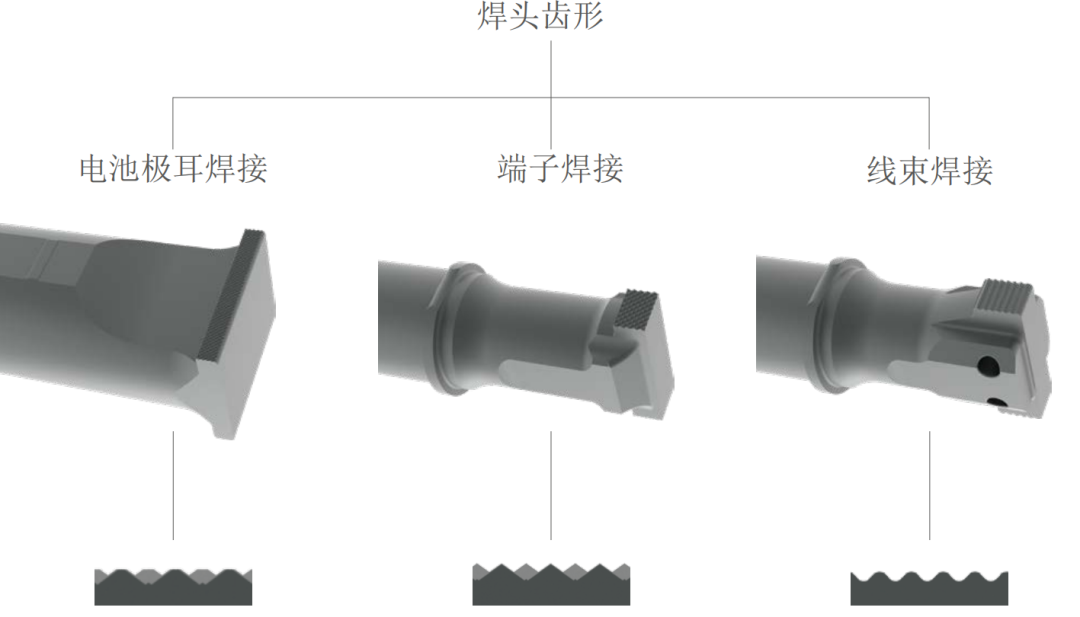

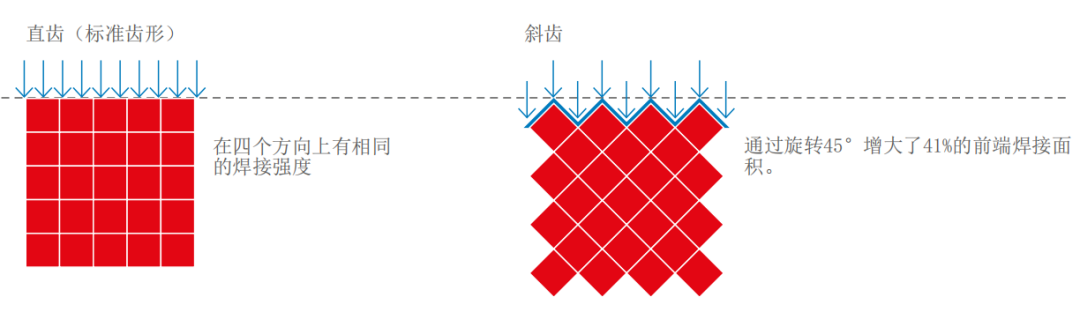

焊头齿形

超声焊头和底座结构对焊接结果质量和工艺稳定性有重大影响。影响焊缝结果的因素有:

·齿形结构:金字塔、半球和线条;

·齿形排列方式;

·待焊接材料厚度---厚的材料需要较粗较高的齿形。

超声波焊头能够抓住上部金属工件至关重要,这样它才能提供准确的振动横向力,从而实现与下部金属工件的结合。

焊头是超声波金属焊接的关键组成部分,焊接过程中,焊头在压力作用下要抓紧被焊工件,这样,超声波焊机产生的机械振动才能传递给被焊工件界面以形成固相连接。

焊头面积不同,会导致焊接过程中焊接压力的分布不同,即连接界面的具有不同的应力,使焊接过程中摩擦力不同,从而使焊接过程中摩擦产热量不同,导致焊接过程中工件温度不同,最终影响接头质量。而焊头花纹齿深则决定焊头花纹嵌入工件表面的难易程度,也直接影响工件表面压痕深度,间接影响焊接过程中工件温度,对接头质量造成影响。因此,焊头形貌及尺寸对接头质量有非常关键的作用。

焊头面积相同时,矩形焊头比圆形焊头产生的塑性变形程度强烈;焊头形状相同时,面积大的焊头能使焊接区塑性变形程度更强烈。

焊头面积相同时,圆形焊头更容易将焊头下方的工件材料挤出,形成更深的压痕;焊头形状相同时, 面积小的焊头使工件表面接触区域压强较大,从而形成更深的压痕。

来源:三一技术装备有限公司

审核编辑:刘清

-

锂离子电池

+关注

关注

85文章

3262浏览量

78031 -

连接器

+关注

关注

98文章

14760浏览量

137518 -

换能器

+关注

关注

8文章

347浏览量

29648 -

圆柱电池

+关注

关注

0文章

183浏览量

9924 -

新能源电动汽车

+关注

关注

0文章

35浏览量

2511

原文标题:铜箔和铝箔的超声波焊接应用

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

超声波金属焊接原理 铜箔焊接方法 铜箔铝箔焊接

超声波金属焊接原理 铜箔焊接方法 铜箔铝箔焊接

评论