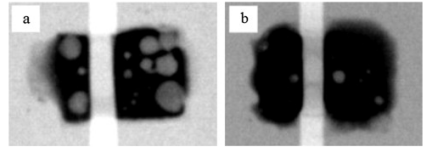

在PCBA加工过程中,线路板焊接后可能会出现一些不良现象,如空洞(也常被称为气孔、气泡、Void)等最常见的不良现象,这些现象会直接影响产品质量。因此,在日常加工过程中,应具体分析原因并解决问题。下面就由佳金源锡膏厂家整理了一下关于焊点产生空洞的主要原因,希望能帮助大家解决问题。

焊点产生空洞的主要原因是助焊剂中的有机物遇热分解产生的气泡不能及时排出,在焊点中冷却后就会产生空洞现象。焊点空洞的影响因素如下:

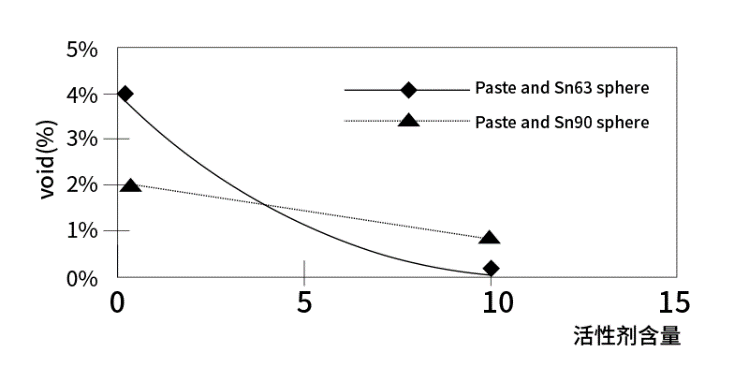

1、助焊剂活性。由于助焊剂当中熔剂的有机物高温裂解,使气泡难以逸出,导致气体被包裹在合金中。如果有机物产生的气体的浮力小于焊料的表面张力,那么气体就会被包围在焊点内部,进而形成空洞现象。

2、焊接时间。Sn63-Pb37焊料的浸渍时间很短,约为0.6s,而SnAgCu焊料的浸渍时间约为1.5s,在这些情况下,有机物热解产生的气体很难逸出,气体会完全被包围在合金层中。

3、锡膏中的水分。锡膏从冰箱中取出后,应在室温(25℃±3℃)下保存至少4小时,避免吸入空气中的水分。焊锡膏在使用前必须搅拌,在手工搅拌过程中,时间不宜过长(约3min-5min),搅拌力不宜过大,推荐用离心机搅拌。锡膏印刷后不能在空气中放置太久(一般在2小时内),否则锡膏吸水过多会增加空洞形成的概率。

4、焊盘氧化物。PCB焊盘表面氧化和脏污程度越高,焊接后PCBA焊点产生的空洞就越多。因为焊盘氧化程度越大,需要更强的活性剂来处理焊接物体表面的氧化物。必须避免焊膏和待焊接金属表面的氧化物。否则,没有其他方法来减少空洞的形成。

-

锡膏

+关注

关注

1文章

824浏览量

16708 -

焊点

+关注

关注

0文章

112浏览量

12745

发布评论请先 登录

相关推荐

SMT贴片加工产生焊接裂缝的原因是什么?

smt加工过程中空洞产生的原因及处理方法

PCBA焊接中焊点拉尖的原因及解决办法

SMT贴片加工中空洞是如何产生的?

SMT贴片加工-焊点光泽度不足的原因

无铅锡膏焊接空洞对倒装LED的影响

焊点空洞产生的原因及其危害

焊接材料对焊点有什么基本要求?

EMI产生原因有哪些

关于焊点产生空洞的原因有哪些?

关于焊点产生空洞的原因有哪些?

评论