直流支撑铝电解电容器在车载充电器中的应用

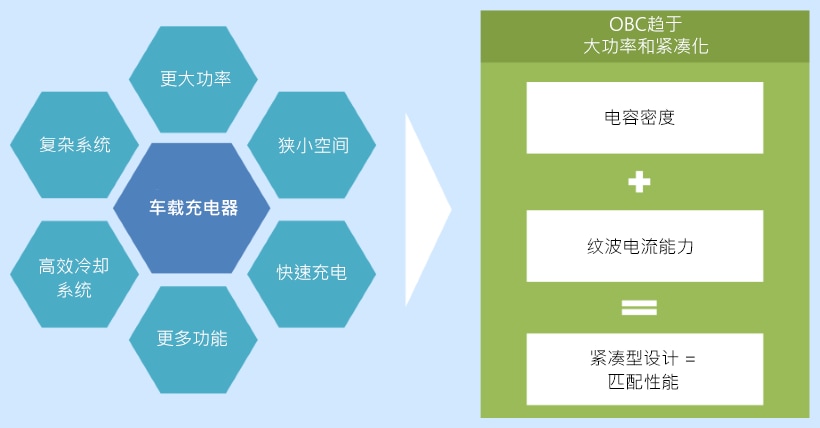

电动汽车(EV)市场的持续增长带动了车载充电器 (OBC) 的需求的快速发展。OBC不仅支持直流充电桩快速充电,还支持使用交流电源在合理的时间内充电。这种系统目前的功率可达22kW,工作电压可达800V。OBC的功能是按照电池管理系统的要求,将外部交流电压转换为特定的直流电压。这种方法能节约电池并实现快速充电过程。尤其是在快速直流充电基础设施尚不够健全的偏远地区,OBC能有效提高人们对电动汽车的购买欲。

考虑到系统的复杂性,OBC通常需要需要特定的大电容来稳定为电池充电的直流电压。铝电解电容器满足关键要求,比如具有高达500 V的额定电压,最大820µF的大电容和在-40°C至105°C的工作温度范围内的高纹波电流能力,是一种极具吸引力的解决方案。

车载充电器用铝电解电容器面临的挑战

直流支撑电容器不仅要满足系统的电容要求,还必须能耐受随OBC功率密度稳步提升而持续增加的纹波电流。而这会推高功率损耗,致使整个系统升温,从而影响性能并缩短使用寿命。鉴于此,为提高竞争力,必须配备一个同样连接到直流支撑电容器的冷却系统。为满足这些要求,TDK针对OBC应用开发了新的大尺寸型B43652*系列电容器,不仅专门优化了底座冷却方式,还完美结合了上述所有特性。

图1:车载充电器的应用挑战

热管理的原因

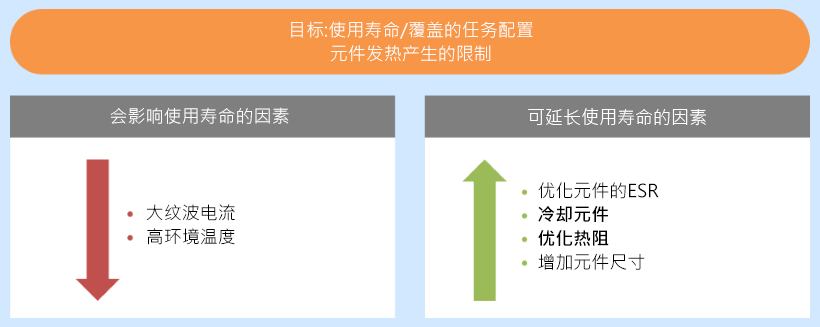

直流支撑电容器的正确选择取决于若干参数。其中额定电压 (VR) 由OBC的工作电压决定,并且应涵盖平均值加峰值纹波电压。对于电压>500 V的系统,可以考虑串联电容器。另外,额定纹波电流IR、所需使用寿命和工作温度范围则取决于OBC的任务配置。工作温度范围应涵盖整个使用寿命期间的预期环境温度。

尽管某些要求是给定的并且难以更改,但某些特性可由供应商或客户进行优化。铝电解电容器的使用寿命主要受其磁芯温度的影响。通常,高纹波电流和环境温度升高都会使得电容器明显升温,从而缩短使用寿命。参照阿伦尼乌斯公式的经验法则,磁芯温度没增加10 K,电容器使用寿命会缩短50%。因此,在相同负载条件下降低磁芯温度,能有效降低组件的ESR(等效串联电阻)和优化热管理。TDK专门开发的B43652*系列是一种大尺寸电容器,能在整个寿命周期内维持超低的ESR并改善内部热阻。其配备外部冷却系统,在电容器的罐底和散热片之间实现了高效的热传递,极大地的改善了电容器的可用性,比如实现了高纹波电流能力,大幅延长的使用寿命。从经济性角度来看,相比于使用多个并联电容器或具有更长的额定寿命的电容器设计,这种优化更具优势。

图2:影响使用寿命的关键因素

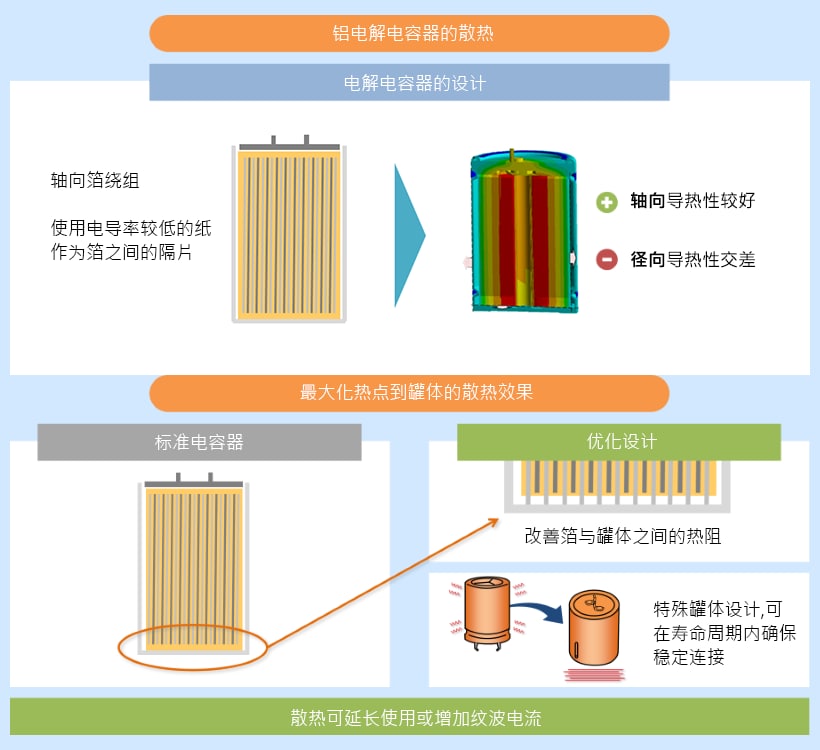

兼顾电容器冷却的内部设计

铝电解电容器的内部包含一个绕组元件,天生具有比径向设计更好的轴向热导率。增加底座冷却选项后,B43652系列的轴向热导率进一步提高。绕组元件和罐底之间的直接金属接触明显降低了从热点到罐体的热阻,同时罐底的稳定性也得到了改善,能有效避免电容器在使用寿命期间内发生膨胀,从而损坏这种热连接。考虑在电容器底部设置通风孔容易被散热片堵塞,因此特意改到电容器的侧壁。总之,TDK的新型B43652系列电容器是一种侧面通风的大尺寸电容器,专为OBC应用而设计,具有底座冷却选项。

图3:铝电解电容器的内部设计及其对散热的影响

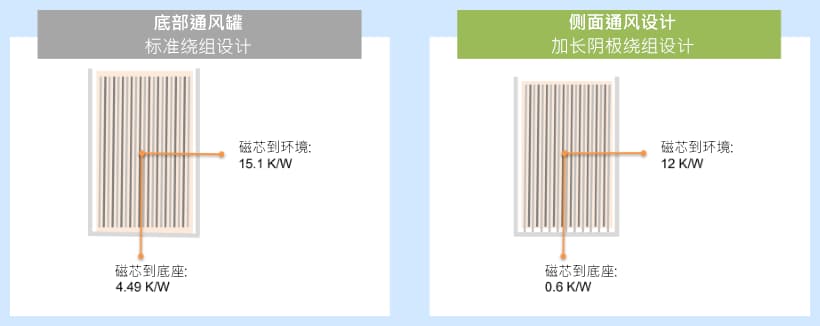

关于设计的改进详情,请参见图4。对于一个标准的35 x 40 mm电容器,轴向内部热阻为4.49 K/W;而侧面通风设计的B43652系列则降低到0.6 K/W。由于绕组元件与罐底之间采用金属接触,从磁芯到环境的总热阻也从15.1 K/W降低到12 K/W,降幅达

图4:以尺寸为35x40mm大型电容器为例,底部通风孔(左)和侧通风孔设计(右)的Rth值比较

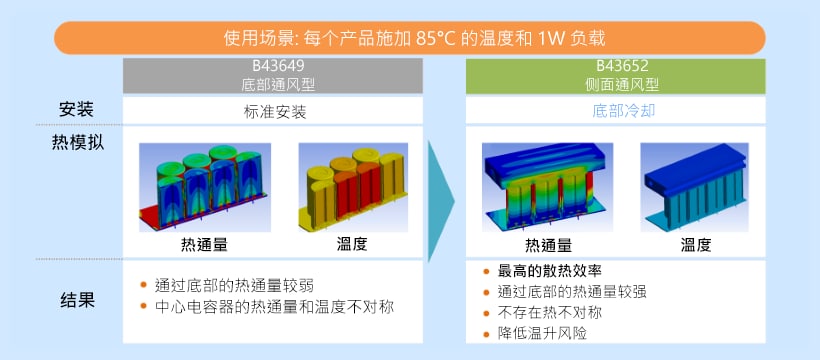

图5为自然连接的底部通风设计(左)和带底座冷却选项的侧面通风设计(右)的热模拟(温度和热流)比较。

在85°C环境温度下对每个电容器施加1 W的负载时,非冷却版本的磁芯温度达到106至109°C。而处于相同场景下的侧通风设计和带底座冷却选项的电容器版本,其散热片的温度为85°C,磁芯温度仅比散热片温度高3k,为88°C。相比于非冷却版本设计,温度低了约20k,意味着延长了约200%的使用寿命。

通过热通量模拟对比可以发现,带底座冷却选项的方案主要通过罐底传热。从轴向梯度可以看出,印刷电路板(PCB)侧的传热较弱,底部传热较强。非冷却版本则呈现另一个方向的梯度,传热主要发生在印刷电路板的方向。所以,非冷却版本通过底部的热通量较弱,而且中心电容器的热通量也是不对称的。同时,非冷却版本的磁芯温度也呈现了扩散趋势,这意味着具有更高磁芯温度的中心电容器存在热不不对称,而带底座冷却选项的版本则没有这样的扩散,显著降低了温升风险。

图5:非冷却标准设计和带冷却选项的侧通风设计的电容器组的热模拟

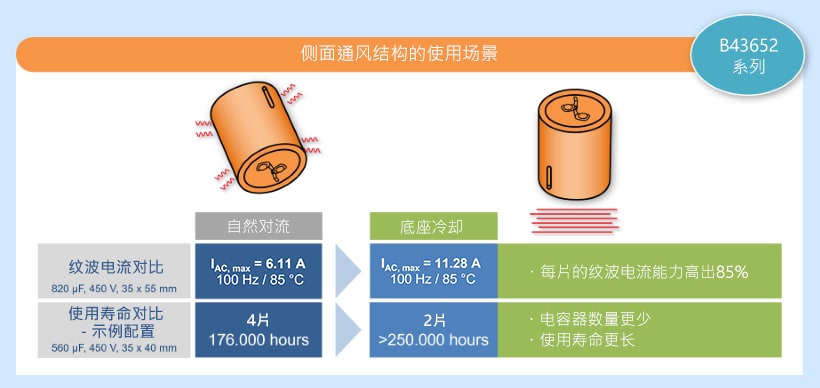

关于在OBC应用中可实现的整体改进,请参见图6。通过两个具有相同尺寸、额定电压和额定电容的B43652系列电容器的对比可以发现,相比与结构相同的自然对流设计的电容器,带底座冷却选项的电容器的纹波电流能力要高出85%。自然对流设计的电容器的最大纹波电流IAC,max为6.11 a,而带底座冷却选项的电容器版本的纹波电流IAC,max则高达11.28 a。此外,在相同负载条件,两个带底座冷却选项的电容器的使用寿命几乎是四个非冷却电容器的两倍。

基于上述结果可以明显看出,TDK的B43652*系列大尺寸电容器针对OBC应用进行了优化,配备底座冷却选项,能显著减少直流支撑电容器组的数量,在技术和经济方面都具有明显优势。

图6:自然对流与带底座冷却选项的设计比较

审核编辑:汤梓红

-

电容器

+关注

关注

64文章

6215浏览量

99514 -

铝电解电容器

+关注

关注

4文章

65浏览量

16131 -

OBC

+关注

关注

10文章

157浏览量

17811 -

车载充电器

+关注

关注

2文章

249浏览量

24127

发布评论请先 登录

相关推荐

直流支撑铝电解电容器在车载充电器中的应用

直流支撑铝电解电容器在车载充电器中的应用

评论