采用混合聚合物铝电解电容器的高功率密度解决方案,适用于48V逆变器中的直流链路

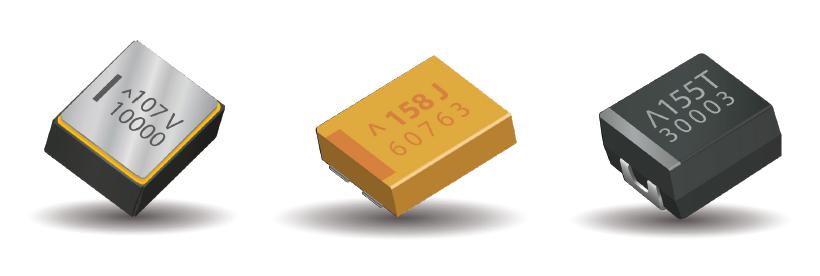

铝电解电容器

混合聚合物电容器

贴片电容器

轴向电容器

高能量、高可靠性和高体积效率的逆变器是车辆减排的关键, 而48V的元件技术是重要的基础之一。优良的直流链路电容器能有效降低寄生损耗并改善热效率,从而帮助实现符合上述目标的逆变器。理论上,将多个电容器并联能增加逆变器的功率,但这样会增加系统的复杂性,不利于系统的稳定性。相比于标准液态铝电解电容器,混合聚合物铝电解电容器的纹波电流密度可高达5倍之多。将混合聚合物技术应用于大尺寸的轴向电容器,能获得机械结构坚固、散热性能优异且结构紧凑的直流链路解决方案。这不仅能减少并联的电容器数量,还能通过稳定高效的散热设计最大限度降低温升风险。

简介

TDK采用混合聚合物技术的轴向电容器的特点

关于等效串联电阻(ESR)和自热

混合聚合物系统

轴向电容器结构本身的独特优势

与相关技术的ESR对比

结论

参考

简介

市场对48V逆变器直流链路中的电容柜需求是尺寸更小、功率更强和性能更高效。混合聚合物铝电解电容器凭借高纹波电流密度从市场上诸多可用电容器技术中脱颖而出。但为了进一步减少并联电容器的数量,TDK将混合聚合物技术用于轴向电容器上,以实现更高效率和更大功率的电容器组设计。

TDK采用混合聚合物技术的轴向电容器的特点

TDK采用混合聚合物技术的轴向电容器具有以下特点:

- 混合聚合物系统

- 轴向电容器结构本身的独特优势

关于等效串联电阻 (ESR) 和自热

关于等效串联电阻 (ESR) 和自热

为了正确判断电容器设计特点对元件纹波电流能力的积极影响,须了解电容器内部等效串联电阻 (ESR) 和热阻 (Rth) 的作用。以下公式直观描述了电容器芯子在纹波电流 (i) 作用下的温升 (ΔT) 。

其中:

ΔT = 电容器芯子的温升 [K]

i = 施加的纹波电流 [A]

ESR = 电容器的等效串联电阻 [Ohm]

Rth = 热阻 [K/W]

除了优化元件的热模型以降低Rth外,ESR是需要优化的主要参数,以最大程度降低电容器在纹波电流作用下的温升。

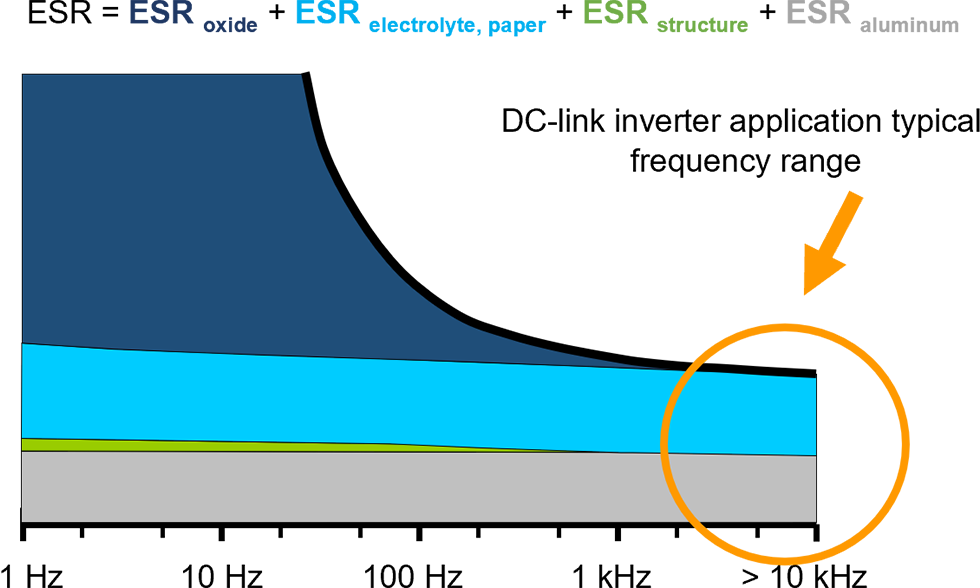

对于标准铝电解电容器而言,其ESR受图1所示的若干因素的影响。

鉴于直流链路逆变器应用的开关频率 (fsw) >10 kHz,“ESR electrolyte, paper”和“ESR aluminium”对目标电容器的最终ESR的影响极大,因此需要进行优化。

图1:ESR构成 vs 频率

混合聚合物系统

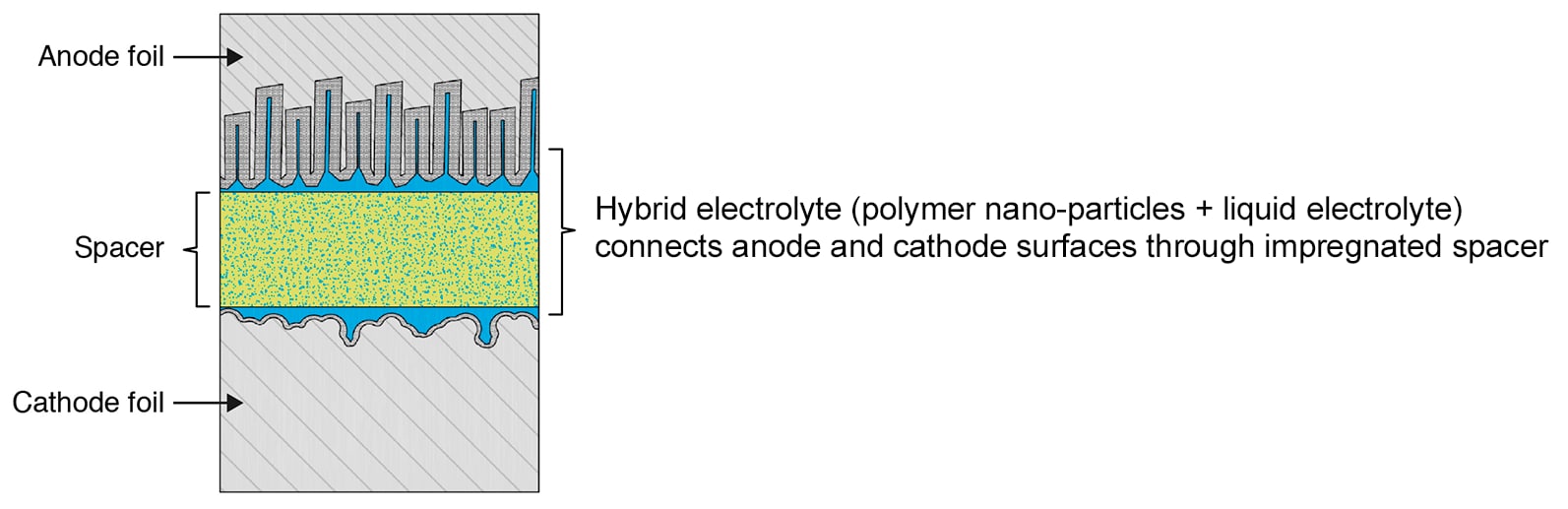

为了减少“ESR electrolyte, paper”对电容器最终ESR的影响,TDK不仅采用高导电率的聚合物作为阴极材料,还使用改良过的液体电解质取代了铝电解电容器中常用液体电解质。图2显示了TDK采用混合聚合物技术的轴向电容器的材料的基本截面构造:

图2:内部截面

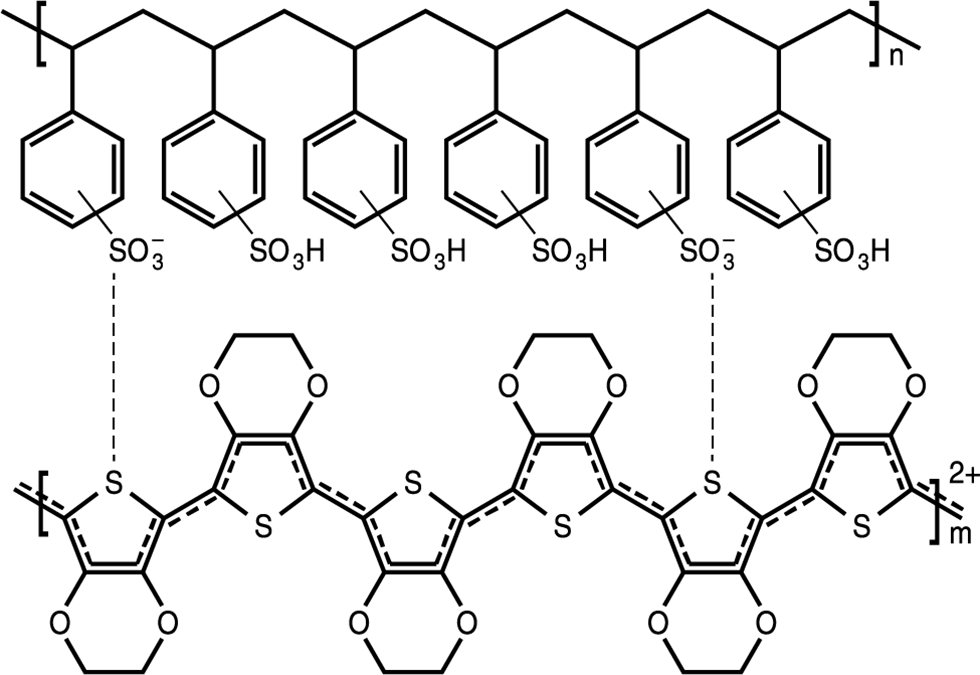

这些电容器中使用的导电聚合物基于PEDOT-PSS材料(见图3)。其电导率范围为≤1000 S/cm ,而标准电解质的导电率范围仅为≤0.01 S/cm 。

图3:PEDOT-PSS聚合物链

虽然PEDOT-PSS材料具有出色的导电性能,但加工起来颇具挑战性,而且电容器越大,工艺就越复杂。为了实现轴向型电容器的不同尺寸,TDK专门开发了一种专利工艺以使其具备良好的箔材和纸材浸渍特性。正因为此,TDK采用混合聚合物技术的轴向电容器实现了更大的尺寸,纹波电流规格远超市场上现有其他元件。

除了导电聚合物,TDK在电容器中使用了同样获得专利的具有增强结构的改良性电解质,从而能更好地保护聚合物层并在电容器使用寿命期间为氧化物提供再生特性。

轴向电容器结构本身的优势

凭借混合聚合物技术,“ESR electrolyte, paper”引起的ESR显着降低,使得“ESR aluminium”成为电容器最终ESR占主导要素。后者同样应尽量减少以提高元件的整体纹波电流能力。

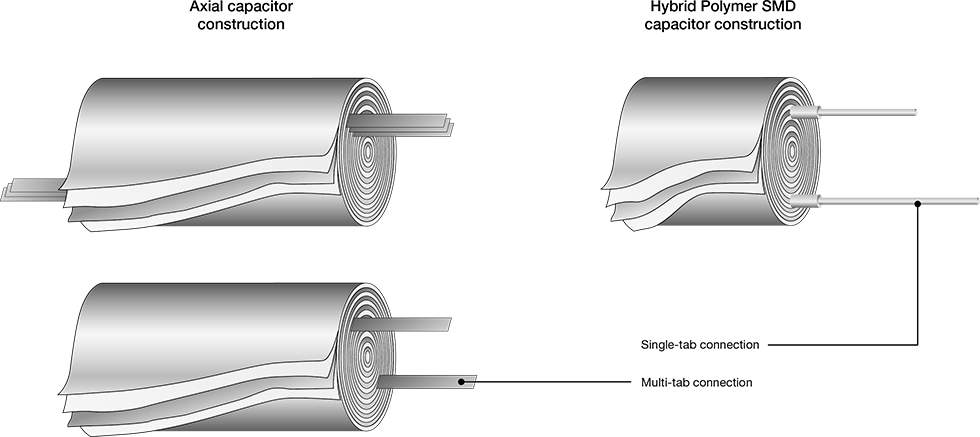

轴向电容器结构是一个极好的平台,可将多个连接部署到阳极和阴极箔,从而最大限度减少单个元件的 ESR。图4显示了混合聚合物SMD电容器的绕组结构和采用混合聚合物技术的轴向电容器之间的对比,其中指出了如何将多个连接(多个接片)应用于轴向绕组:

图4:绕组结构:多个与单个接片

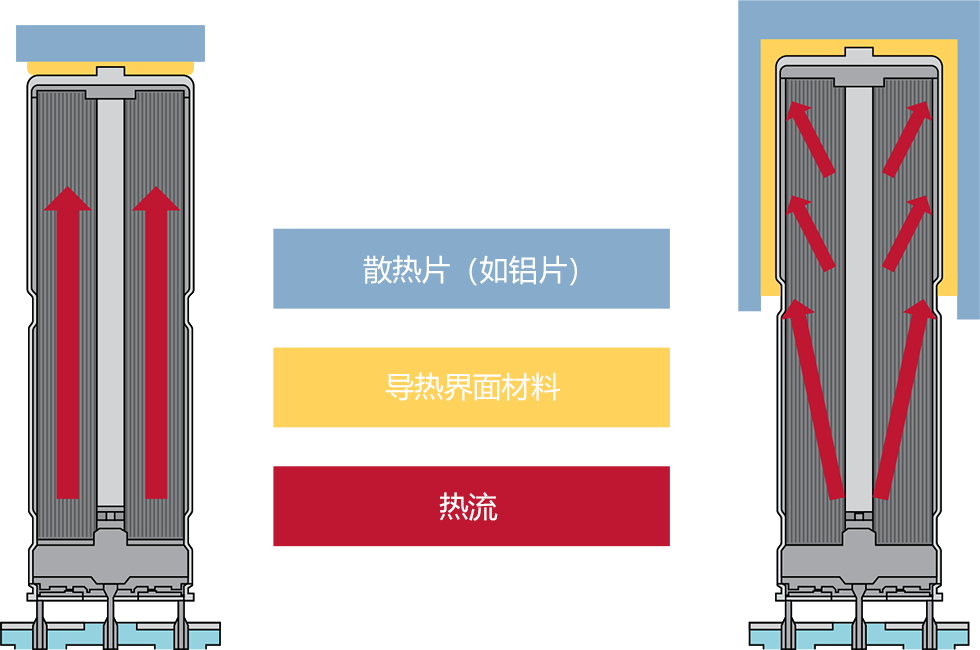

轴向电容器的另一个优点是元件的热性能。由于绕组元件与铝制外壳使用金属连接,能更有效地将内部热量传递到电容器外壳的外部散热片上。另外,凭借稳定的机械结构,采用混合聚合物技术的轴向电容器还具有良好的内部振动稳定性。牢牢固定电容器外壳后,这种结构的内部抗振动性能高达 60 g。

图5:散热片冷却示意图

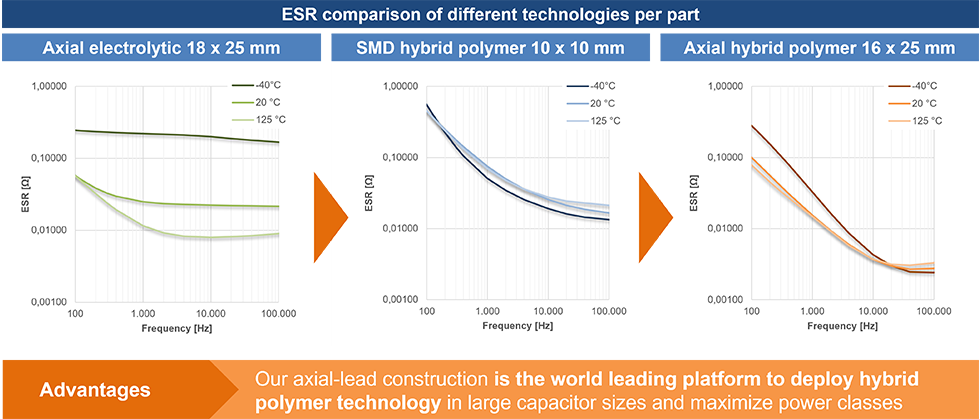

与相关技术的ESR对比

为了验证混合聚合物轴向电容器的 ESR 性能,我们将其和候选的3种电容器 [1、2、3] 分别安装到直流链路中,并测量它们的ESR以进行对比,结果如图 6 所示。对比结果证明,轴向混合聚合物电容器的ESR 性能明显更优。

图6:不同技术之间的ESR对比

结论

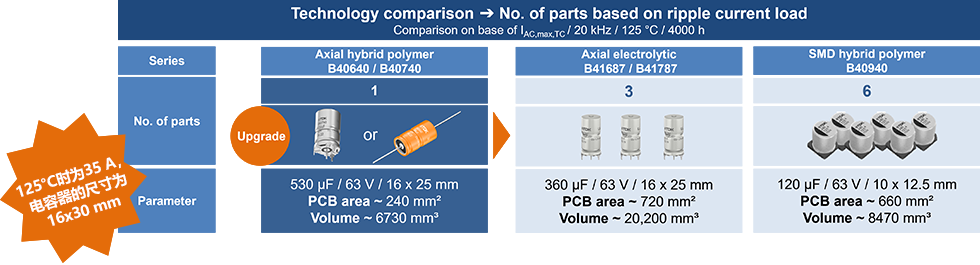

轴向混合聚合物电容器主要面向具有高功率等级(比如15 kW 及以上)要求的 48 V 逆变器。在这类应用中,其直流链路电容器组连续工作时的 RMS 纹波电流可高达 150 Arms ,并且在短时间内可以达到300 Arms。

一直以来,此类应用的直流链路电容器组通常采用液体冷却系统,以解决电容器因大纹波电流而产生的快速自热。采用混合聚合物技术的轴向电容器凭借出色的热特性和较低的ESR值,可大幅减少直流链路电容器组所需的元件数量,非常适合此类应用。

设计这种电容器组时,必须考虑以下可能影响电容器组尺寸的因素:

其一是开关频率。TDK 采用混合聚合物技术的轴向电容器的额定开关频率为 20 kHz,而其他技术的电容器则在不同的频率范围内具有不同的纹波电流能力,比如:SMD 混合聚合物电容器的额定开关频率为 100 kHz,而标准铝电解电容器通常规定的开关频率则为> 10 kHz。

其二是使用寿命。轴向混合聚合物电解电容器结构坚固,通常比标准铝电解电容器和SMD混合聚合物电容器能更长时间耐受更高的内部温度。而长时间耐受更高内部温度的能力则意味着具有更好的纹波电流处理能力。

我们以4000 小时使用寿命和125°C的外壳温度为参考条件,制作了图 7 所示的对比图表:结果清晰显示,采用混合聚合物技术的 TDK 轴向电容器能够减少直流链路电容器组中的元件数量。

图7:不同技术所需的直流链路元件数量

参考

| 轴向混合聚合物电容器 | SMD混合聚合物电容器 | 轴向电解电容器 | |

|---|---|---|---|

| 系列 |

B40640 / B40740系列 |

B40940系列 |

B41687 / B41787系列 |

审核编辑:彭菁

-

电容器

+关注

关注

64文章

6217浏览量

99534 -

TDK

+关注

关注

19文章

692浏览量

79296 -

逆变器

+关注

关注

283文章

4715浏览量

206687 -

电解电容器

+关注

关注

0文章

163浏览量

35048

发布评论请先 登录

相关推荐

Vishay新款导电和混合导电铝聚合物电容器可节省PCB空间及降低成本

murata代理--聚合物铝电解电容器

了解聚合物和混合电容器

TDK新产品全球首个轴向引线式聚合物混合铝电解电容器的详细介绍

KEMET宣布推出三款混合铝聚合物电容器

聚合物钽电容器的主要特点

一周新品推荐:A780系列混合铝聚合物电容器和MG24 开发套件

TDK采用混合聚合物技术的轴向电容器的特点

TDK采用混合聚合物技术的轴向电容器的特点

评论