-定义(D):明确问题,考虑成本、收益以及对顾客的影响。

-测量(M):有效地定义每一个关键质量(CTQ)特性,并验证测量过程的有效性。

-分析(A):确定导致缺陷发生的根本原因,并找出整个过程中引起缺陷发生的变量。

-改进(I):通过设计试验来研究各个过程变量对于关键质量特性的重要程度,目的在于确定每个变量的最优水平。

-控制(C):目标是通过避免过程变化时可能带来的潜在问题,从而维持长期的收益。

学习六西格玛我们就要去实践,也就是去做项目,下面就详细介绍利用DMAIC模式下的六西格玛下面演示范例,供大家参考。

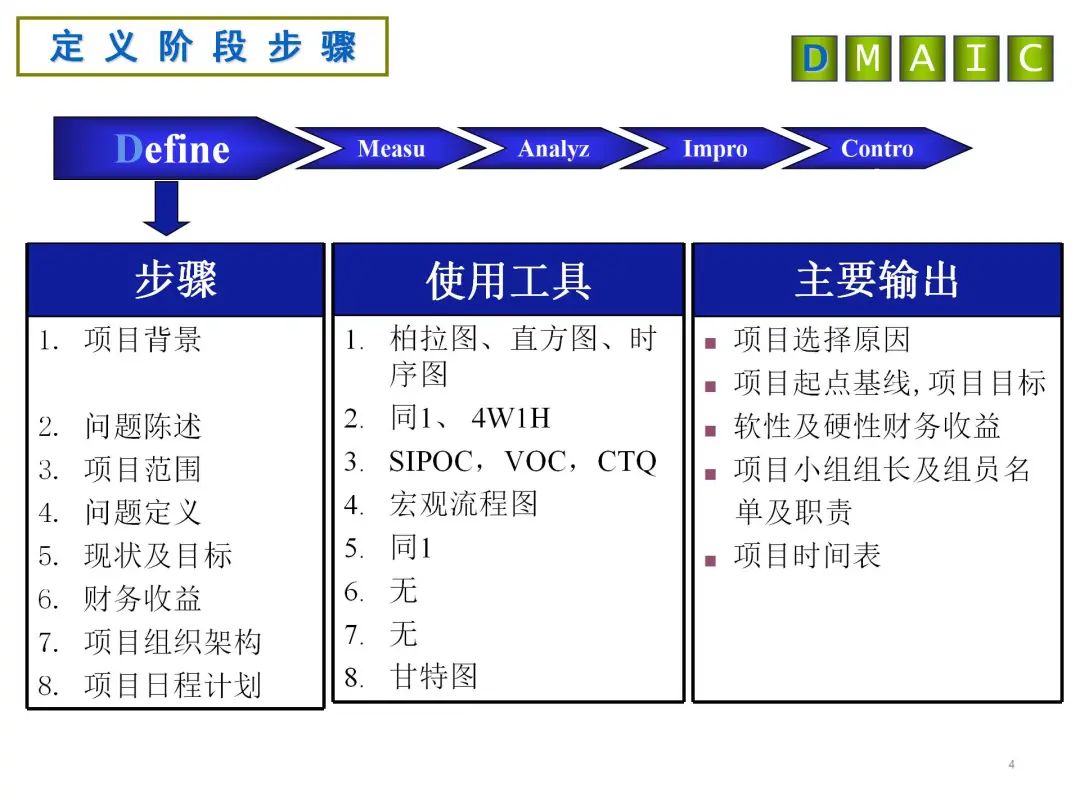

01 定义阶段

1. 项目背景:

- 清楚地陈述公司的当前业务战略、愿景和价值观。

- 确定项目是否与公司的战略目标和部门目标相一致。

- 评估项目的重要性,确定是否值得关注。

2. 问题陈述:

- 清晰地定义要解决的具体问题,包括问题的位置、时间、严重程度和可度量性。

- 解释为什么有必要启动该项目,以及该问题是否比其他问题更严重。

- 使用帕累托图、直方图或时间序列图等图表来直观地展示当前状态。

3. 项目范围:

- 确定项目涉及的流程,并突出关键步骤或阶段。

- 指定涉及的产品型号或类型,并创建一个流程图。

- 确定流程的内部和外部客户,并使用SIPOC、VOC和CTQ等方法确定对客户重要的核心项目特性。

4. 问题定义:

- 清晰地表达项目中要解决的问题,避免团队成员之间的误解。

- 确定要在项目中测量的指标以及客户要求或内部规范。

- 定义不正确或有缺陷的流程输出,并提供具体的缺陷或不符合要求的定义。

5. 当前状态和目标:

- 描述项目的当前状态,并通过收集代表性数据至少三个月来建立基准。

- 通过将当前状态与最终目标(权益)进行比较,确定要实现的目标,并通过减少差距的70%来接近权益。

- 将权益定义为行业或公司内的最高水平(基准)或作为一个挑战目标(例如零缺陷)。

6. 财务收益:

- 确定项目实施后可能产生的潜在收益,包括有形和无形的收益。

- 量化预计在一年内实现的财务节约或收益。

- 在测量阶段开始之前确认财务估算。

7. 项目组织:

- 选择项目团队成员,包括冠军、副冠军、主黑带(MBB)或黑带(BB),以及其他团队成员。

- 明确他们在项目中的角色和责任。

- 根据实际需求,在项目的不同阶段允许团队成员的变动。

8. 项目进度:

- 制定时间表,概述DMAIC过程的每个阶段的时间安排和具体任务。

- 使用甘特图等工具可视化时间表和任务。

02 测量阶段

1. 测量系统分析(MSA)- 对Y的分析:

- 评估连续数据的测量系统(P / T,P / TV)以评估其重复性和再现性。

- 评估属性数据(计数数据)的测量系统,并确定重复性和再现性的可接受百分比。

- 改进不可接受的测量系统,并建立定期跟踪和验证系统以验证测量系统的能力。

2. Y的过程能力分析(Cpk):

- 确定数据是否符合正态分布。

- 评估Y的稳定性和可控性。

- 评估Y的过程能力。

3. 流程图和鱼骨图:

- 进行初步的因果分析,以识别和列出与项目中研究的输出变量相关的所有可能原因。

4. 因果关系矩阵(C&E矩阵):

- 确定输出特性(Y1、Y2、Y3等)并分配重要性评分(从1到10,10为最高重要性)。

- 使用0、1、3或9的分数表示输入变量(X1、X2、X3等)与输出变量(Y1、Y2、Y3等)之间的不同相关性水平。

- 通过将相关性得分与相应的输出重要性得分相乘,并对每个输入变量进行求和,计算输入变量的重要性得分。

- 根据重要性得分重新排序输入变量,并确定初步选择的重要X变量。

5. 失效模式和影响分析(FMEA):

- 评估在C&E矩阵中确定的X变量或关键过程步骤的风险水平(RPN)。

- 根据严重性(S)x 发生率(O)x 检测率(D)计算风险水平(RPN),对风险水平(RPN)进行优先排序。

6. 次级FMEA:

- 对在FMEA中确定的因素实施改进,并评估在初始改进后风险水平(RPN)是否发生变化。

- 评估现有控制措施或改进措施的有效性,并评估过程能力。

7. 测量阶段结论:

- 确定是否需要改进MSA,并评估当前的过程能力。

- 确定可以在当前阶段实施的控制措施或改进措施。

- 确定用于进一步分析和验证的重要X变量。

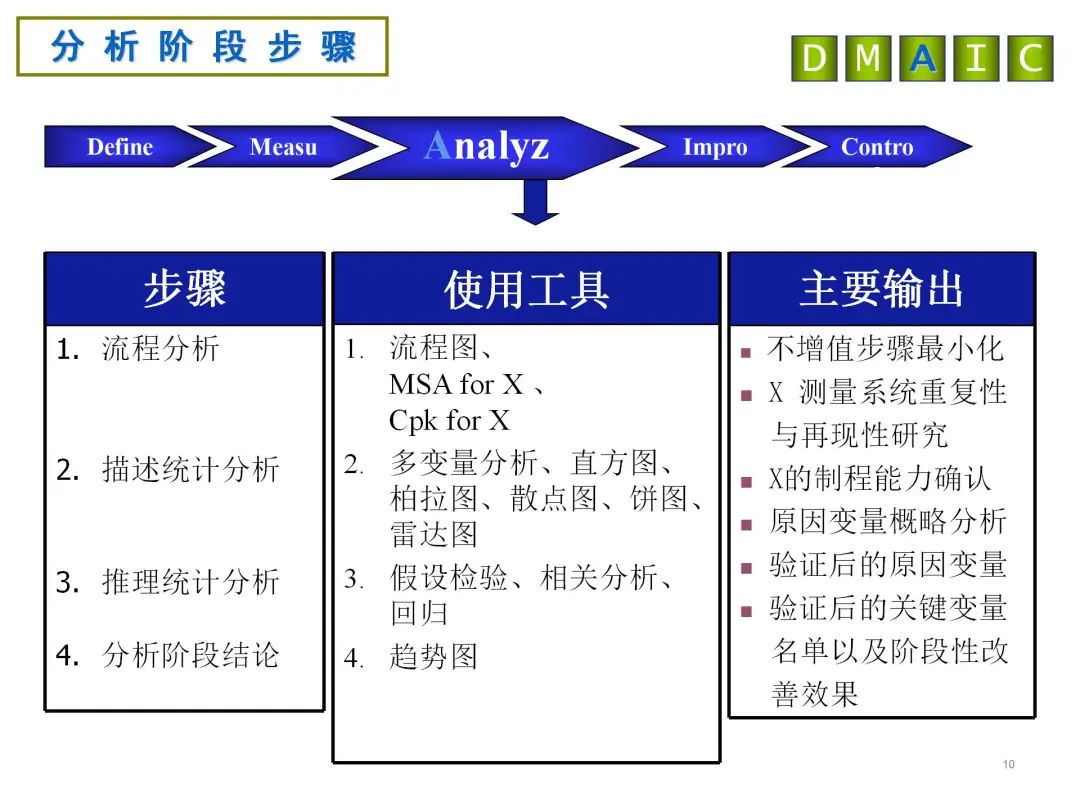

03 分析阶段

1. 过程分析:

- 分析过程的详细步骤,创建微观级别的流程图,并识别关键的KPIV(关键过程输入变量)和KPOV(关键过程输出变量)。

- 区分增值步骤和非增值步骤。请注意,非增值步骤可能无法在短期内消除。

- 对输入因素X进行测量系统分析(MSA),根据数据类型选择连续数据MSA或属性数据MSA。

2. 描述性统计分析:

- 使用基本的描述性统计图表,如直方图、帕累托图、散点图、饼图、雷达图等,评估输入变量的影响。

- 利用多变量图形比较多个X变量的影响,并确定重要的X变量。

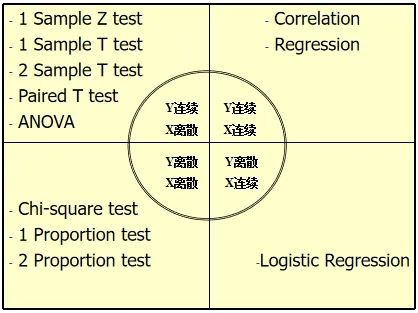

3. 推断统计分析(见下表常用工具):

- 假设检验:通过建立零假设和备择假设,并选择适当的检验方法,验证X因素的显著性。

- 相关分析和简单回归:确定变量是否独立或相关,并建立相关变量的回归方程。

- 方差分析(ANOVA):使用方差分析评估不同X水平对Y的影响是否存在显著差异。

4. 分析阶段结论:

- 确定在该阶段改进的X变量。

- 确定用于进一步分析和验证的重要X变量。

- 决定是否需要设计实验(DOE)。

- 使用趋势图等方法跟踪项目进展,并评估中期改进效果。

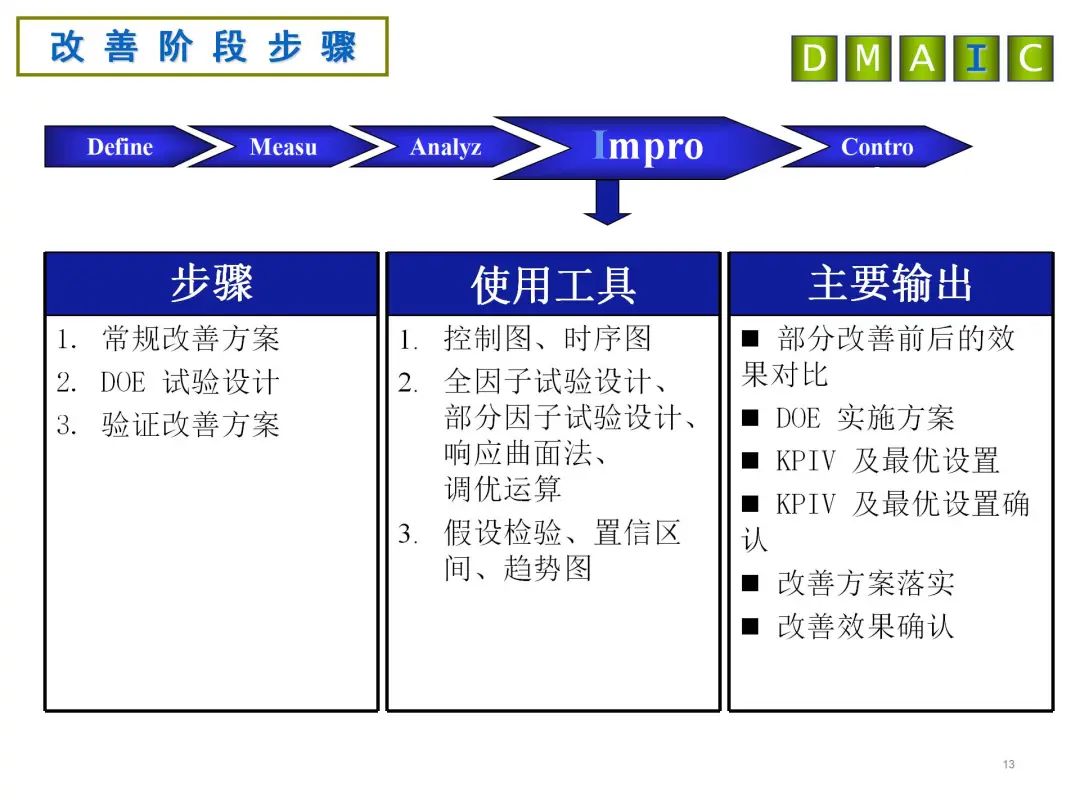

04 改进阶段

1. 传统的改进解决方案:

- 提出针对易于识别和可控制的关键因素的改进解决方案或对策。

- 使用控制图、时间序列图等方法执行和验证这些解决方案的有效性。

2. DOE实验设计:

- 在改进阶段使用DOE作为主要工具,确定X对Y的显著影响,建立有效的Y = F(X)模型方程,并获得优化的X以实现Y的目标值的最佳解决方案。

- 计划和安排适当的DOE设计,如全因子设计、分数因子设计、响应面方法、优化算法等。

- 执行DOE,分析结果并获得优化的解决方案。

- 验证优化的解决方案。

3. 改进解决方案的验证:

- 使用时间序列图、假设检验等方法比较和验证改进前后的效果。

- 总结中期改进效果和控制方法。

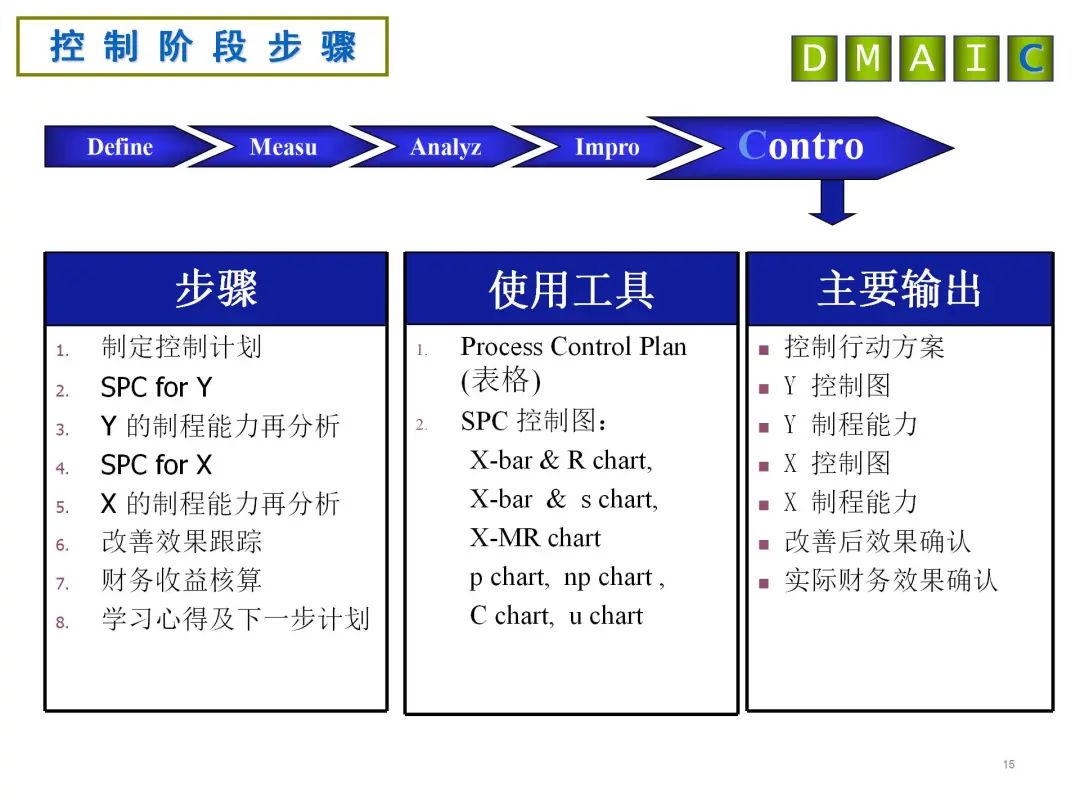

05 控制阶段

1. 控制计划的制定:

- 建立全面的控制计划,以确保改进结果的可持续性和稳定性。

- 在控制计划中包括必要的要素,如计划标识、负责人、批准机构、完成时间表、流程信息、产品信息、供应商、客户、设备参数、控制策略、当前状态、反馈机制等。

- 实施精益生产工具进行控制,如5S、可视化管理、看板、防错技术等。

2. 对Y的SPC(统计过程控制):

- 监控过程输出的质量特性(Y),以快速检测任何异常波动,调查其根本原因,并采取及时措施以最小化批次损失。

3. 重新分析Y的过程能力:

- 定期验证过程的稳定性和能力,以持续满足客户要求。

4. 对X的SPC:

- 监控过程输入因素(X)的关键要素,以检测任何异常波动,并采取及时措施以最小化生产损失。

- 这是统计过程控制的关键步骤,也可以推动涉及供应商的X变量的过程改进。

5. 重新分析X的过程能力:

- 定期评估关键输入因素(X)的过程能力,以确保稳定性、连续性和满足过程要求。

- 监控来自供应商的进料材料的能力。

6. 跟踪改进效果:

- 使用趋势图、时间序列图、直方图、控制图等方法评估DMAIC后Y的当前状态。

7. 财务效益计算:

- 基于DMAIC后的跟踪结果,计算项目执行期间的实际收益,并准确预算下一年的财务效益。

8. 教训和下一步计划:

- 总结项目中的教训,并考虑工作方法的改变。

- 评估所学工具在工作中的实用性。

- 反思Six Sigma作为一种文化方法是否与个人信念一致。

- 概述下一步计划和进一步改进的计划。

- 提供清晰而逻辑的总结。

审核编辑:刘清

-

FMEA

+关注

关注

1文章

96浏览量

13607 -

MSA

+关注

关注

0文章

31浏览量

8851 -

MBB

+关注

关注

0文章

10浏览量

11202

原文标题:六西格玛实践演示:如何用DMAIC做定义和解决问题?

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

详细介绍利用DMAIC模式下的六西格玛

详细介绍利用DMAIC模式下的六西格玛

评论