焊锡珠(SOLDER BALL)现象是表面贴装(SMT)过程中的重要缺陷,主要发生在片式阻容组件(CHIP)的周围,由诸多因素引起。焊锡珠的存在,不仅影响了电子产品的外观,也对产品的质量埋下了隐患。

本文为大家简单解析一下锡珠的形成原理及应对方法。

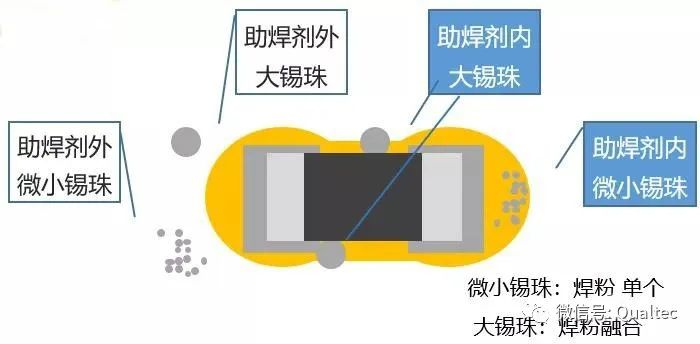

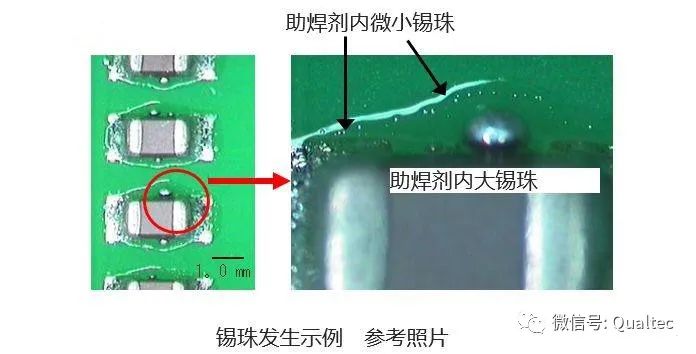

一、焊球的分类

根据锡珠的发生个数和大小,可以分为4种情况。

单个焊粉的情况下,直径为10~40µm,如果大小有50µm以上,则认为是多个焊粉融合。

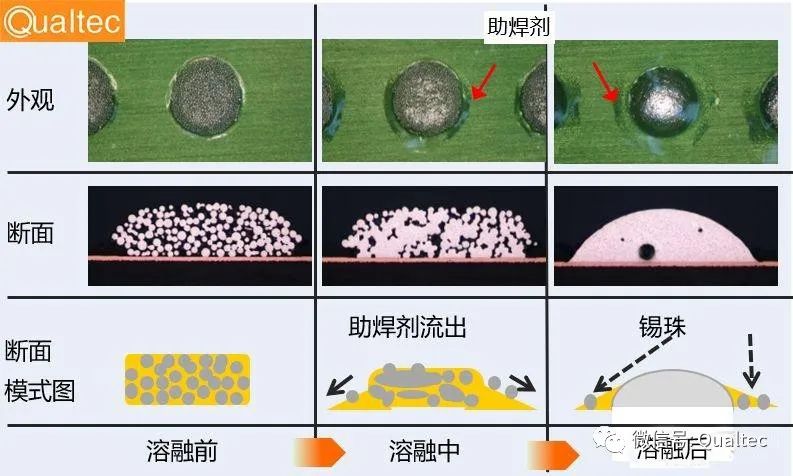

二、助焊剂内锡珠形成原理

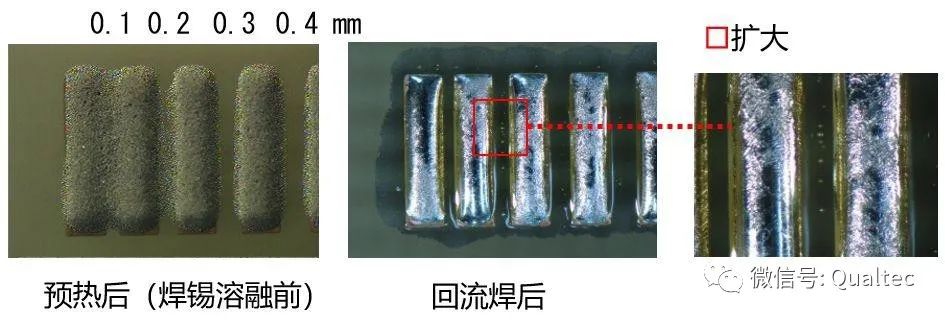

・加热时锡膏坍塌

在加热时锡膏出现坍塌,但并不是完全连接两焊盘(见0.1mm位置),而是在绿油桥中形成薄薄的锡珠(见0.2mm位置)。

・助焊剂流出

随着溶融时助焊剂流出,较迟溶解的焊粉流出。

三、常见锡珠形成原因

回流焊温度曲线设置不当;

助焊剂未能发挥作用;

模板的开孔过大或变形严重;

贴片时放置压力过大;

焊膏中含有水分;

印制板清洗不干净,使焊膏残留于印制板表面及通孔中;

采用非接触式印刷或印刷压力过大;

焊剂失效。

四、常见防止锡珠产生方法

PCB线路板上的阻焊层是影响锡珠形成最重要的一个因素。在大多数情况下,选择适当的阻焊层能避免锡珠的产生。使用一些特殊设计的助焊剂能帮助避免锡珠的形成。另外,要保证使用足够多的助焊剂, 这样在PCB线路板离开波峰的时候,会有一些助焊剂残留在PCB线路板上,形成一层非常薄的膜,以防止锡珠附着在PCB线路板上。同时,助焊剂必须和阻焊层相兼容,助焊剂的喷涂必须采用助焊剂喷雾系统严格控制。

尽可能地降低焊锡温度;

使用更多的助焊剂可以减少锡珠,但将导致更多的助焊剂残留;

尽可能提高预热温度,但要遵循助焊剂预热参数,否则助焊剂的活化期太短;

更快的传送带速度也能减少锡珠。

审核编辑:汤梓红

-

pcb

+关注

关注

4319文章

23084浏览量

397631 -

线路板

+关注

关注

23文章

1203浏览量

47092 -

smt

+关注

关注

40文章

2899浏览量

69213 -

助焊剂

+关注

关注

3文章

94浏览量

11237

原文标题:【干货】深度解析SMT组装中锡珠的产生原理及预防措施!(2023精华版),你值得拥有!

文章出处:【微信号:SMT顶级人脉圈,微信公众号:SMT顶级人脉圈】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

常见的锡珠形成的原因和解决方法

解析SMT组装中锡珠的形成原理及应对方法

解析SMT组装中锡珠的形成原理及应对方法

评论