激光淬火,也称为激光相变硬化技术,利用高能量激光作为热源,通过快速加热和迅速冷却来淬火金属表面,从而在瞬间完成淬火过程并得到高硬度、超细的马氏体组织。这种方法可以提高金属表面的硬度和耐磨性,同时形成压应力,从而提高疲劳强度。

激光淬火的特点以及几种不同的表述方式:

1、加工效率高:通过快速加热(105~106ºC/s)和快速自冷(105 ºC/s)的方式,可以提高扫描速度和生产率,从而取代传统的淬火方式。

2、 淬火质量均匀可控:激光相变硬化相比常规相变硬化具有更高的硬度,可获得极细的硬化层组织。采用大功率的激光器,可以实现硬化层深达2mm。淬火质量可以控制,并且激光相变硬化比常规相变硬化更具有优势,硬化层可以更细,同时采用大功率激光器可以提高硬化层的深度至2mm。

3、加工变形小:由于激光加热速度快,所以热影响区相对较小。这导致相变硬化应力和变形相对较小。

4、淬火区域可选:可以用于淬火的区域有多种选择,能够对形状较为复杂的零件,以及无法使用其他常规方法进行处理的零件进行硬化处理,例如带有凹槽的零件等。

5、自动化程度高:工艺过程可以通过计算机控制实现自动化,从而实现高自动化程度。这种高自动化程度使得产品生产过程可以纳入自动化流水线中,从而提高生产效率。

6、绿色环保:激光相变硬化热量传导自冷,无需使用水、油等冷却介质,也无需添加功能合金材料,实现了环保和节能。

应用背景

在汽车工业中,大部分零部件的加工制造都离不开汽车模具的支持。汽车模具的质量、精度对于汽车部件的加工品质、加工效率以及使用寿命具有直接影响。特别是在制造过程中,汽车模具表面的加工质量及强度、硬度至关重要。如果汽车模具表面的加工质量不过关,可能会在夹模、脱模过程中对模具自身表面造成破坏,导致其使用寿命缩短。传统热处理加工过程控制要求很高。稍有不甚,就会导致工件产生变形、裂痕及凹陷等瑕疵,最终影响其使用寿命。因此,对于汽车模具的处理,热处理技术已经得到了广泛应用。随着激光加工技术的快速发展,激光淬火作为一种新型的表面淬火工艺得到进一步发展和应用。激光淬火利用高能量密度的激光束对工件表面进行照射,使得淬火过程更加均匀、快速,同时淬火后工件表面硬度、耐磨性、耐腐蚀性等性能均得到显著提升。激光淬火具有以下优势:首先,淬火过程温度时间短,效率高,可以大幅度提高生产效率;其次,淬火后工件表面硬度、耐磨性、耐腐蚀性等性能得到显著提升,可以有效延长模具的使用寿命;此外,激光淬火不会对工件产生变形、裂痕及凹陷等瑕疵,保证了工件的精度和质量。激光淬火在汽车工业中具有广泛的应用前景。可以有效提高汽车模具的精度和质量,延长模具的使用寿命,提升生产效率和工件品质。

应用事例

近年来,随着汽车行业快速发展,激光表面淬火技术在汽车模具的热处理方面得到了广泛应用。例如,冲压模具、拉延模具和注塑模具等汽车模具表面的淬火强化得到了广泛应用。

得益于其在热处理领域的独特优势,激光淬火在汽车制造领域的应用范围越来越广泛。例如,激光淬火可用于强化齿轮、轴和结构件等汽车零部件,从而提高其使用寿命。事实上,许多国外的汽车厂家已经明确规定某些零部件必须使用激光淬火强化。

另外,激光淬火可以在不使刃口烧塌的情况下,对刃口进行持续恒温热处理,从而提高刃口区域的硬度和寿命。而且,随着激光技术的不断普及和发展,激光淬火技术在汽车行业中的应用将越来越广泛。

审核编辑 黄宇

-

激光淬火技术

+关注

关注

0文章

14浏览量

6056 -

汽车零部件

+关注

关注

0文章

288浏览量

17173

发布评论请先 登录

相关推荐

智能零部件管理助力中电思仪的标准化管理

工业零部件三维扫描形位公差检测3d偏差比对-CASAIM

飞机零部件环境可靠性试验的具体实施过程_环境模拟试验设备

三坐标测量机在汽车零部件质量控制中的应用

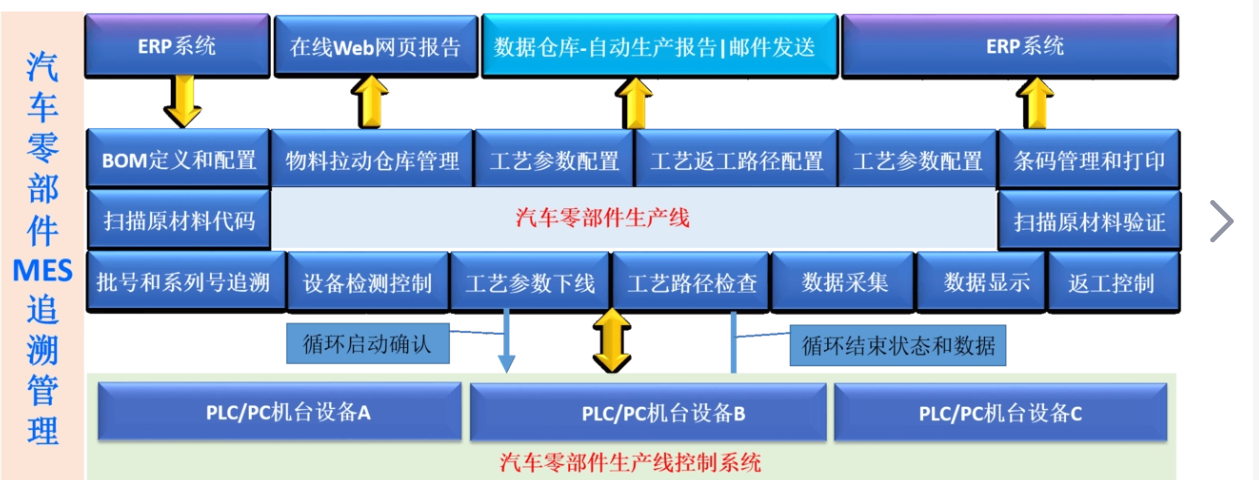

汽车零部件MES系统功能

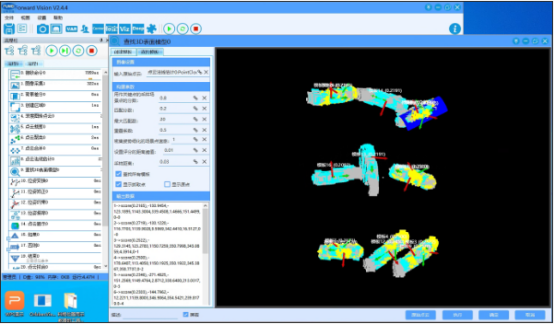

AI视觉检测在汽车零部件制造中的应用

激光淬火技术在汽车零部件生产过程中的应用

激光淬火技术在汽车零部件生产过程中的应用

评论