随着新能源汽车的蓬勃发展,电机控制器的复杂性和重要性日益增加。电机控制器作为新能源汽车核心三大件部件之一,同时也广泛应用于转向系统、热管理系统和车身系统中。电机控制器通过控制算法发出指令驱动电机转动,进而实现对电机扭矩/转速的控制。为了在软/硬件开发前期快速验证应用层算法功能及基础软件质量,同时实现极限工况验证和复杂场景复现,硬件在环(HIL)测试在整个电机控制器开发过程中扮演着重要的角色,能够降低各类电机控制器开发成本,加快研发进度,因此备受整车厂和供应商的重视。电机控制器信号级闭环HIL测试以其低成本、高安全性及高灵活度等特性,受到广泛青睐。

电机控制器整体简介

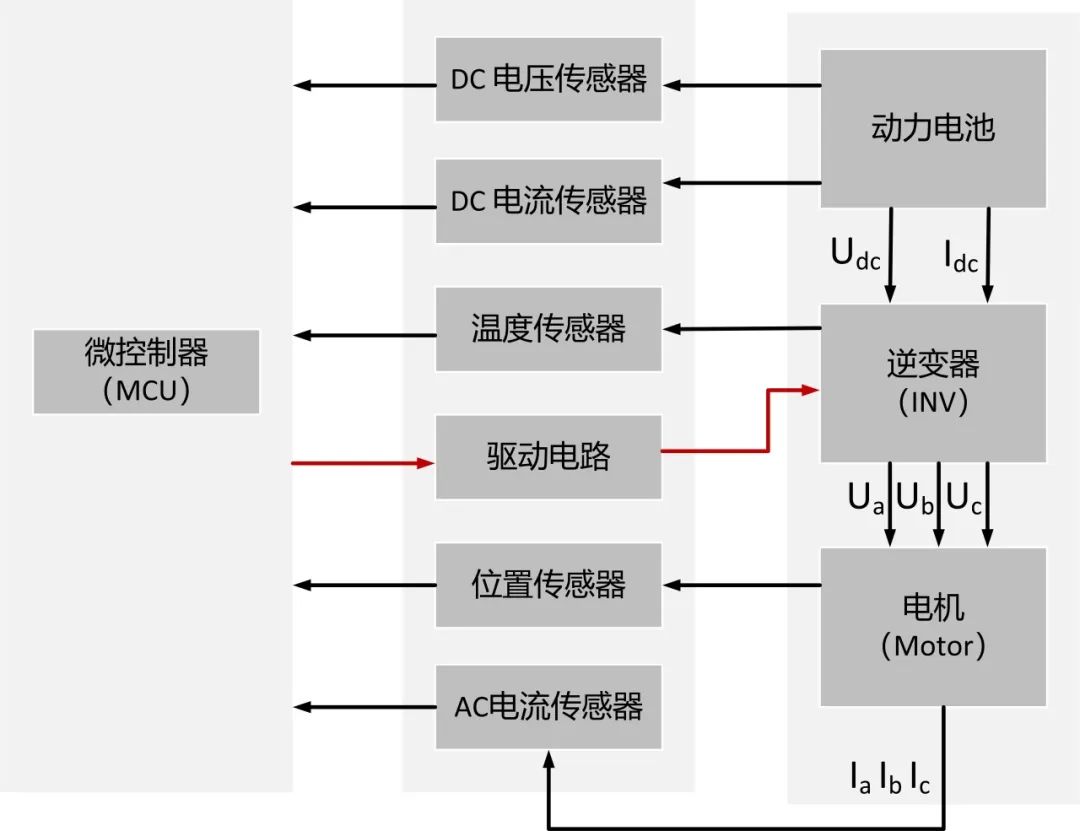

以永磁同步电机(PMSM)控制器为例,主要由微控制器(MCU控制板)、逆变器、传感器、散热组件和壳体等部件组成。其中MCU控制板接收整车控制器的指令,运行电机控制算法,发出控制信号给逆变器;逆变器接收MCU控制板信号,高频控制IGBT/MOSFET半导体功率器件通断,逆变输出三相交流电,从而控制电机转动;传感器负责电机本体和逆变器反馈信号的采样,用于MCU控制板中控制算法的闭环。

01

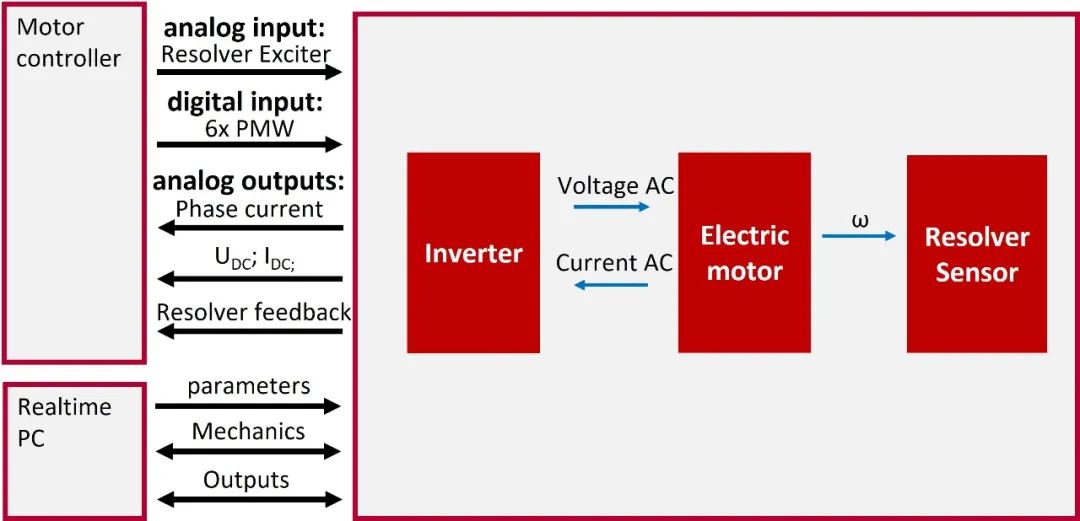

电机控制器逻辑连接图

MCU控制板到逆变器的信号控制原理

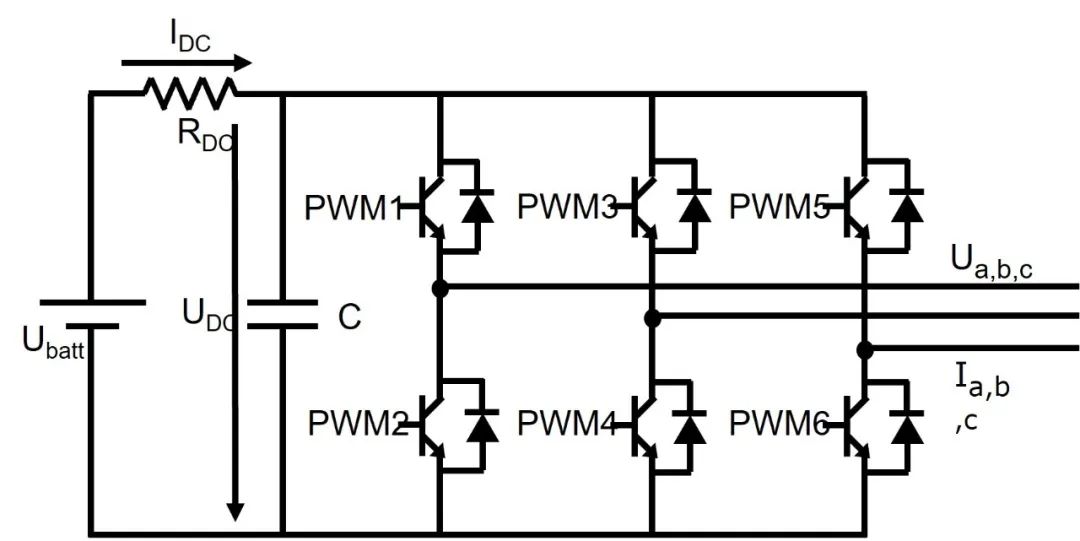

在PMSM电驱动系统当中,逆变器负责将动力电池输出的直流电压转换为定频定压或调频调压的交流电压,进而提供给驱动电机。从工作原理上来看,在电源与负载之间至少设置三组开关形成三相桥,通过控制开关的通断,改变经过负载的电流方向,从而得到平均电流为零且方向会随着时间变化的交流电。

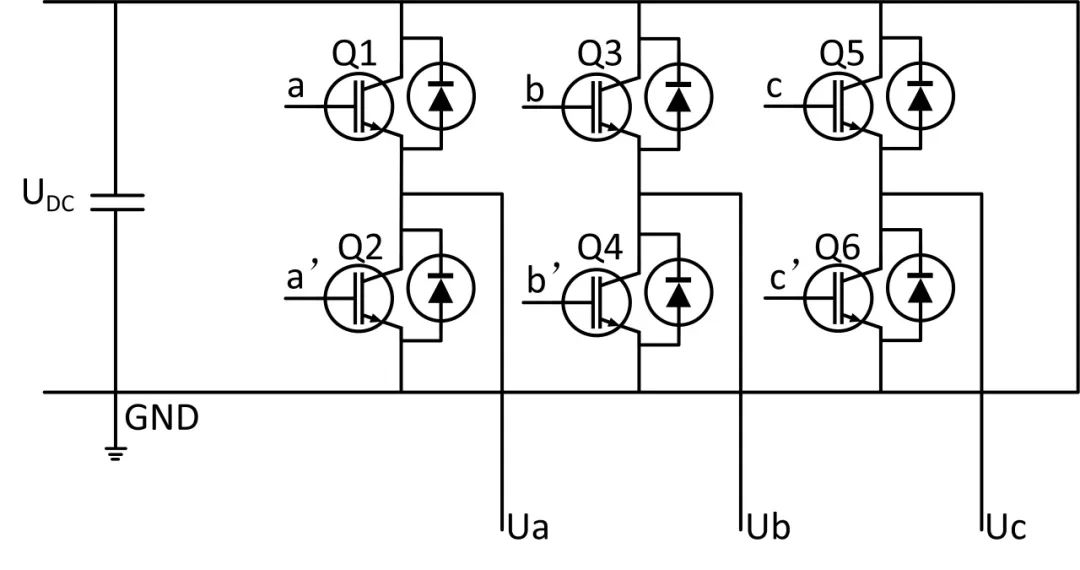

以图2典型三相电压源逆变器为例,Ua、Ub、Uc是逆变器的电压输出,Q1到Q6是6个功率晶体管,分别被a、a’、b、b’、c、c’这6个控制信号控制。当逆变器同相上半桥部分的各个功率晶体管导通时,其下半桥部分的功率晶体管将会对应关闭。因此上半桥为0或者1的状态,将决定Ua、Ub、Uc三相输出电压的波形情况。

02

典型三相电压源逆变器拓扑图

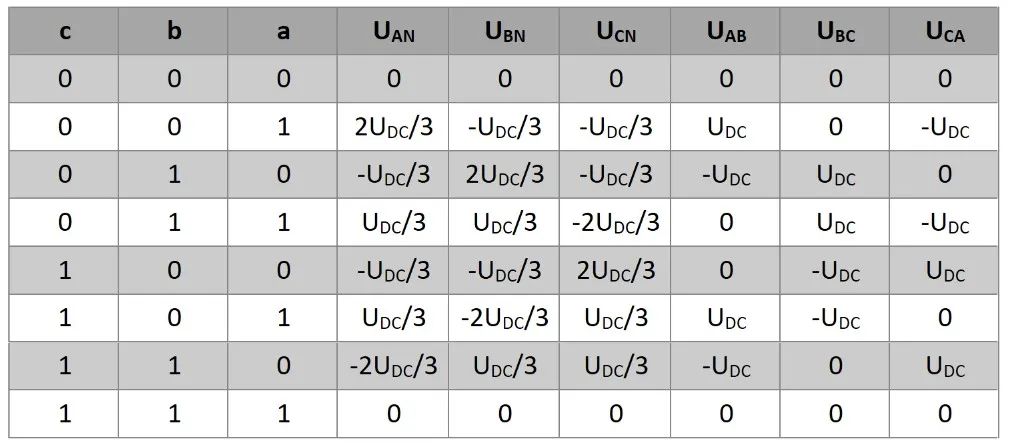

从图2中不难看出,因为开关变量矢量[a、b、c]有8个不同的组合值,故其输出的相电压和线电压有8种对应组合,其与输出的线电压和相电压对应关系如表1。

表

功率晶体管开关状态和对应输出线电压、

相电压的关系

其中UAN、UBN、UCN表示3个输出的相电压,UAB、UBC、UCA表示3个输出的线电压。因此通过MCU控制板高频控制开关器件通断,便可以改变逆变器电路输出的电压大小和频率。

PWM调制技术可以通过一系列宽窄不等的脉冲进行调制,等效生成正弦波形(修改幅值、相位和频率),这样输出的波形具有平滑且低次谐波少等特点。在PWM波形中,各脉冲的幅值是相等的,要改变等效输出正弦波的幅值时,只要按同一比例系数改变各脉冲的宽度即可。此技术因控制理论成熟,控制效果优良而广泛应用于MCU控制板和逆变器的驱动链路中。

在电机控制器中一般还会有冷却系统,通过逆变器内的温度传感器,监测逆变器内部的温度变化。当温度过高时(变频、升压、频繁通断开关器件均会导致温度升高),MCU控制板会接收到温度传感器发出的信号,并根据算法控制散热组件对逆变器进行降温,对电机进行降速等操作。

逆变器到电机的信号原理

以PMSM永磁同步电机为例,电机主要由永磁体制造的转子,带有线圈绕组的定子和位置传感器(可选)组成。当定子线圈通电后,通过改变输入到定子线圈上的电流改变频率和波形,在定子线圈周围形成一个绕电机几何轴心旋转的磁场,这个磁场驱动转子上的永磁体转动,电机便会转动起来。

针对于PMSM永磁同步电机,使用FOC法进行控制,能够精确地控制磁场大小与方向,使得电机的运动转矩平稳,同时具有噪声小、效率高、具有高速的动态响应等特点。

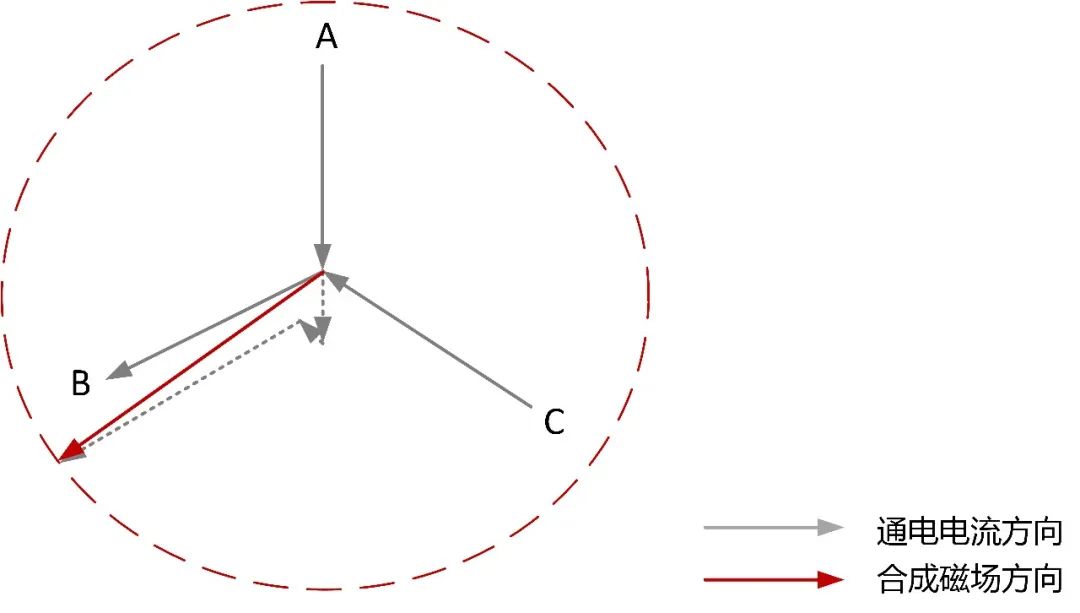

通过三相全桥的PWM调节三个相线上的电流(灰色),三个方向矢量合成的磁场方向(红线)可以指向一周的任意方向,在三个线圈上的电流和为0。通过测量/计算得到当前线圈的三个电流(灰色),即可获知当前线圈的磁场方向,通过Clark变换和Park变换,将三相电流转换为转子磁链方向(d轴,直轴)和转子磁链垂直方向(q轴,交轴)的电流,其中d轴用于产生与转子磁场叠加的磁场,q轴用于扭矩大小和方向的控制,实现对励磁电流和扭矩电流的解耦,从而完成对电机的精准控制。

03

三个方向矢量合成的磁场方向

MCU控制板HIL系统整体简介

HIL测试系统通过软硬件仿真的方式,为被测控制器提供正常运行所需的供电、总线通讯、传感器输入、被测对象输出测量等资源,使被测控制器在实验室环境且无需依赖真实部件的情况下运行并进行测试验证。MCU控制板作为电机控制器的控制算法核心,其HIL测试系统使用数学模型来表示整个系统的物理状态并使用IO板卡连接到MCU控制板,从而实现对MCU控制板的代码和硬件电路测试。在MCU控制板信号级闭环HIL测试中,仅MCU控制板使用真实硬件,其余部件均通过数学模型和硬件IO进行模拟。根据上述介绍,需要进行仿真的数学模型主要有电机模型、逆变器模型和传感器模型。

04

MCU控制板信号级HIL测试系统架构图

在建模时需根据实际被控对象选择电路拓扑模型或数学模型,电路拓扑模型主要通过电力电子器件进行搭建,其特点是操作简便,方便用户进行建模,同时还有部分集成好的模型可供用户使用,如MATLAB/Simulink模块库中便有一些成熟的电机和逆变器模型;而数学建模主要是通过将物理对象数学化,方便在模型中加入一些自定义元素,如对模型的具体参数做动态修改,同时方便移植到不同平台中。实际应用时,可根据MCU控制板测试需求进行取舍。

>

电机模型

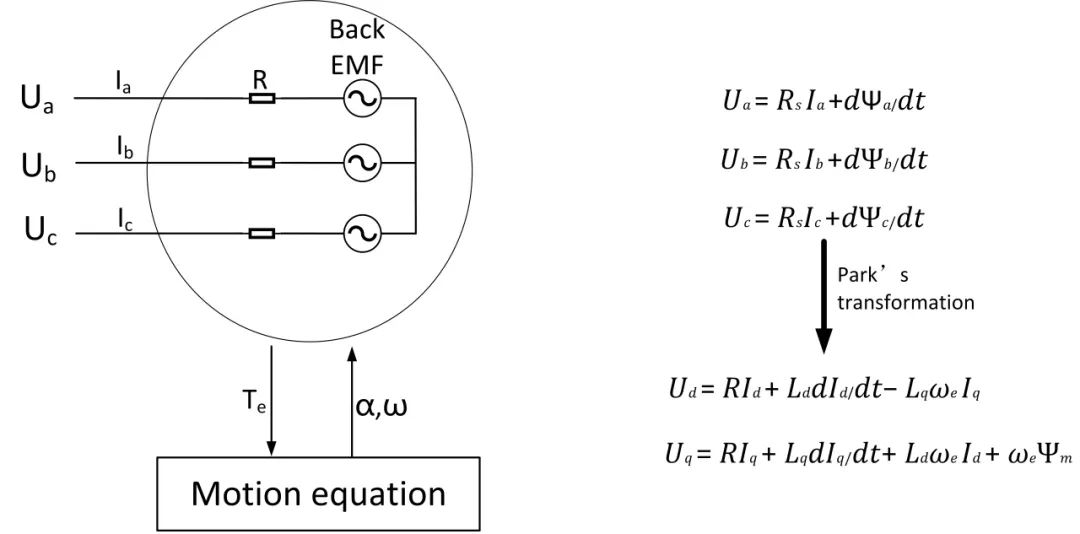

对于一个星形连接的三相电机,该电机模型和电压方程如下所示:

05

三相星形连接电机模型和电压方程示意图

其中R为电阻,Ld、Lq为绕直轴和交轴的电感,Ψ为磁通量,为磁场旋转转速。

通过d轴和q轴电流,可以得到电磁力矩方程: =3/2(Ψ + ( − ) );其中为电机力矩,为电机极对数。

>

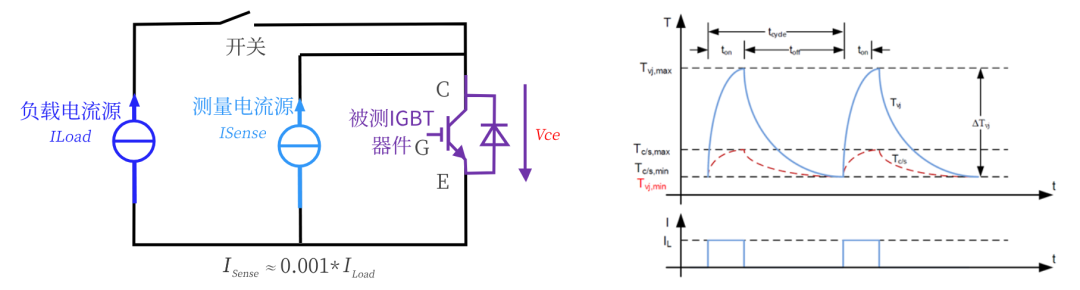

逆变器模型:

逆变器模型主要由6个IGBT/MOSFET和6个反向二极管构成,每2个IGBT/MOSFET和反向二极管组成1个H半桥,一共3个H半桥。通过对集电极/漏极和发射极/栅极的电压进行参数化,可以实现对IGBT/MOSFET功率器件的模拟。由于IGBT/MOSFET是非理想开关器件,其开通和关断时间不是严格一致的,因此在进行模型参数化设置时,应注意“死区时间”的设置。

施加到电机上的电压主要由6个功率器件状态和它们的集电极/漏极和发射极/栅极电压所决定。

06

逆变器模型原理图

>

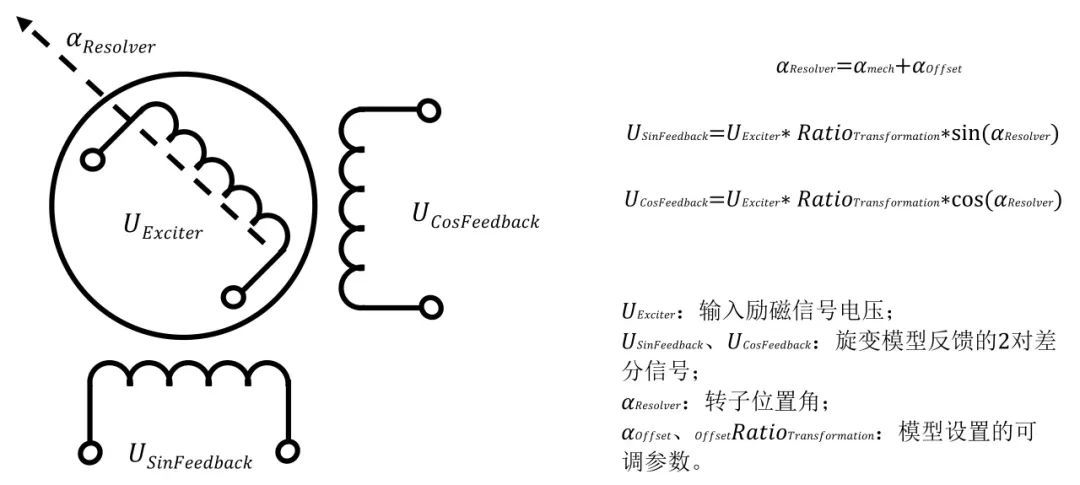

传感器模型:

传感器模型主要包含位置传感器模型、电流传感器模型、电压传感器模型、温度传感器模型等。以常用的位置传感器模型为例,旋转变压器将转子角度和速度信号转换为正余弦信号,MCU控制板通过对该旋变信号的解码得到所需的位置信息。将旋转变压器模型进行数学方程简化,可以得到激励信号和旋变输出电压的数学关系:

07

旋转变压器模型原理图

基于VT5838进行信号级电机闭环仿真

针对上述需求,Vector推出VT5838多I/O高速VT板卡。该板卡可以独立放置于桌面式6槽小型VT System机箱中使用,也可以配合其他供电、总线、低速I/O信号VT System板卡使用,实现完整的MCU控制板的信号级HIL测试系统。VT5838还可以满足DC/DC、AC/DC等信号级闭环测试需求,被控对象高速闭环仿真也可通过VT5838实现。使用VT5838需要配合CANoe 17.0及以上版本使用。

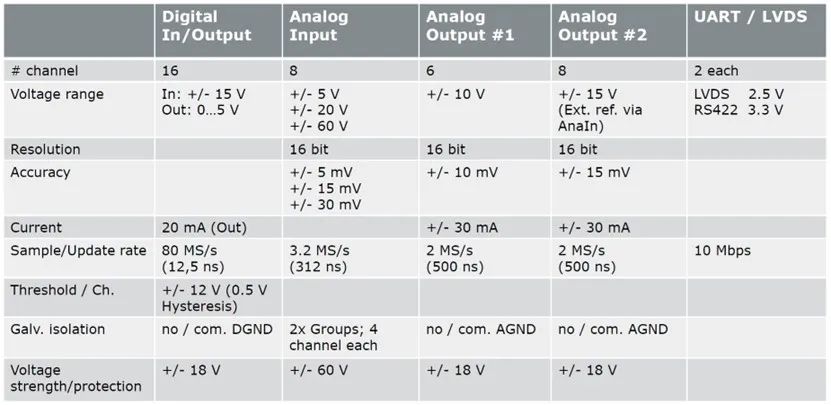

VT5838能够提供16路数字I/O、8路模拟输入、6路单端模拟输出,8路单端或4路差分可配置的模拟输出接口。搭载用户可编程的FPGA芯片,支持进行各类电机模型、逆变器模型、旋转变压器/温度等传感器模型的建模和仿真,并通过自身I/O资源与MCU控制板进行数据交互。VT5838各I/O通道详细技术指标如下表所示。

表

VT5838板卡详细技术指标

在进行MCU控制板信号级闭环HIL测试时,VT5838接收的PWM信号一般为高于10kHz的调制信号。为了获取精确的采样结果,仿真模型的仿真频率一般至少10倍于MCU控制板的频率。因此在仿真建模时,模型的步长设置会小于10µs。如果模型在PC或常规实时系统上运行,由于硬件及软件架构限制,仿真步长无法保证。而当模型在FPGA上运行时,由于FPGA具有强大的运算能力和专用资源,能够得到理想的仿真结果。VT5838搭载Intel Cyclone V系列芯片,该芯片有300k个逻辑处理单元,最高可支持80MHz的时钟频率,能够满足IGBT/MOSFET、电机、旋变信号等模型步长的要求。通过Simulink和Intel提供的DSP Builder Advanced Block Set进行各类电机、逆变器、位置传感器/温度传感器的数学建模,匹配VT5838的硬件I/O接口,编译生成可执行文件,利用VT System FPGA Manager工具将编译后的模型部署到FPGA芯片中。

08

FPGA仿真建模工具链使用

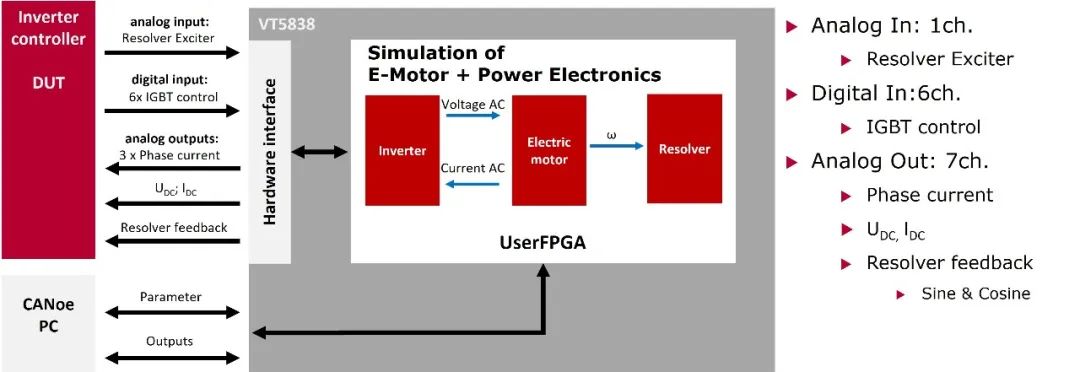

以之前描述的MCU控制板信号级闭环HIL测试为例,MCU控制板共输出6个PWM和1对旋变励磁信号给VT5838板卡,其中6个PWM用于高频控制IGBT器件通断驱动电机转动;励磁激励信号用于旋变模型的励磁线圈产生交流基准源磁场;VT5838可以反馈3个相电流、1个母线电压、1个母线电流和2对旋变信号给MCU控制板,其中:逆变器模型通过接收MCU控制板6个PWM信号产生3相交流电压;电机模型根据电机固有参数和3相电压反馈出3相电流供MCU控制板进行闭环控制运算;模型输入母线电压可通过CANoe用户界面自定义设置,电压传感器模型根据用户设置信息,将母线电压调理成MCU控制板所需要的电压,并通过VT5838模拟量输出通道发送给MCU控制板;旋转变压器(位置传感器)模型根据励磁激励信号和电机位置信息计算出正余弦函数的调幅信号供MCU控制板解析出电机的位置信息。同时,用户可在Simulink模型中自定义添加系统变量,方便在CANoe监视界面进行数据配置和查看,如电机速度、扭矩、反电动势等模型运行过程中的信息。

09

基于VT5838 MCU控制板信号级闭环HIL逻辑图

>

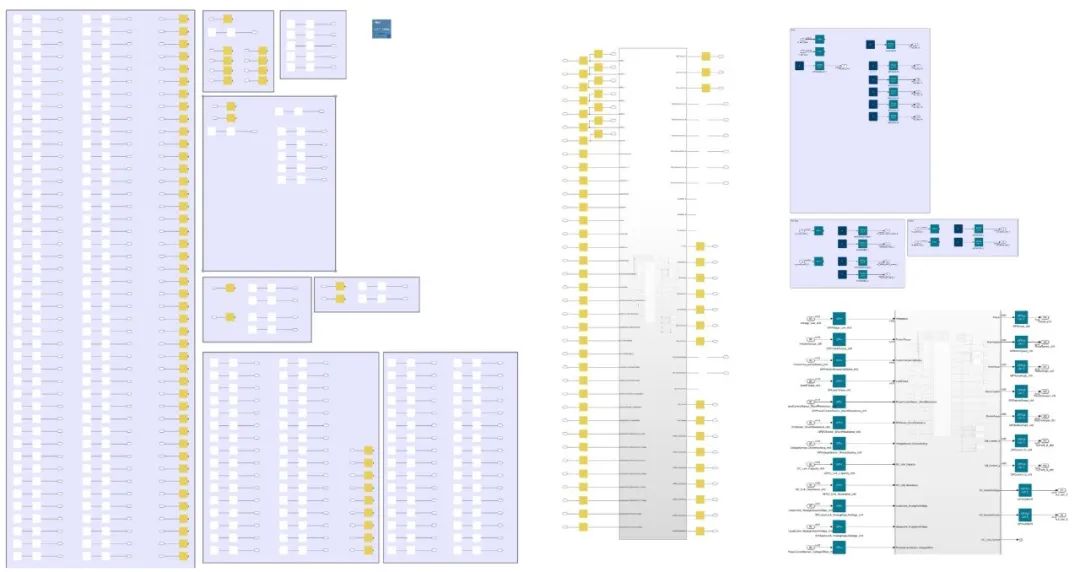

使用MATLAB/Simulink和DSP Builder搭建VT5838 FPGA模型及VT5838使用方法如下:

1.

使用Simulink和DSP Builder Advanced Block Set工具进行数学建模及编译;

10

Simulink中搭建“逆变器+电机+传感器”模型

2.

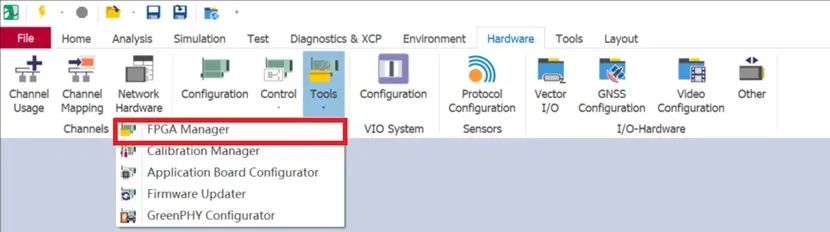

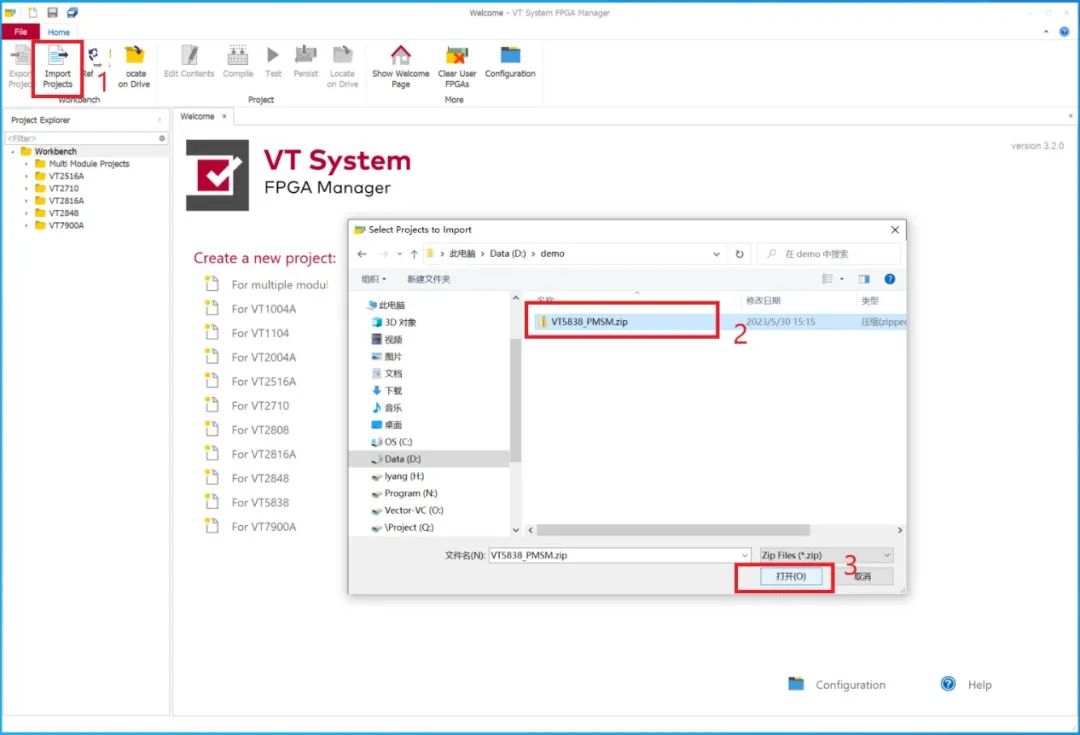

将编译后的文件使用FPGA Manager部署于VT5838的FPGA芯片中;

11

FPGA Manager 配置按钮

12

FPGA Manager 导入VT5838模型工程

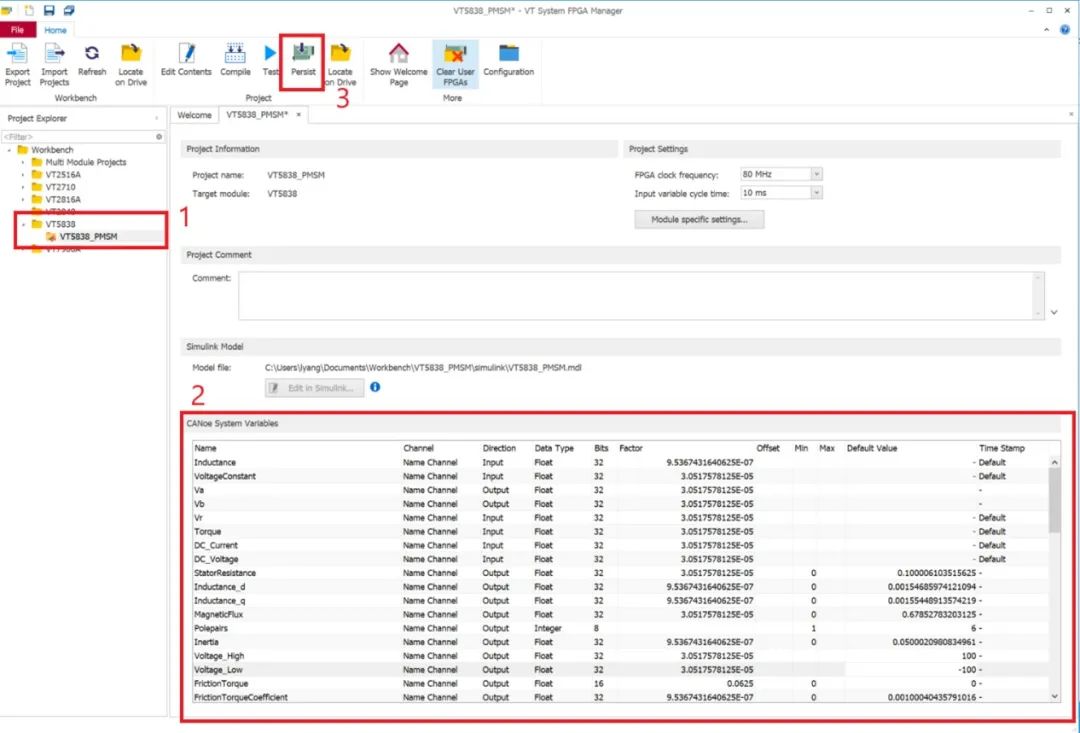

导入VT5838模型后,按如图顺序查看模型中匹配的CANoe系统变量,点击步骤3 Persist,即可完成编译后的模型文件到FPGA芯片的部署。

13

FPGA Manager 查看CANoe系统变量信息

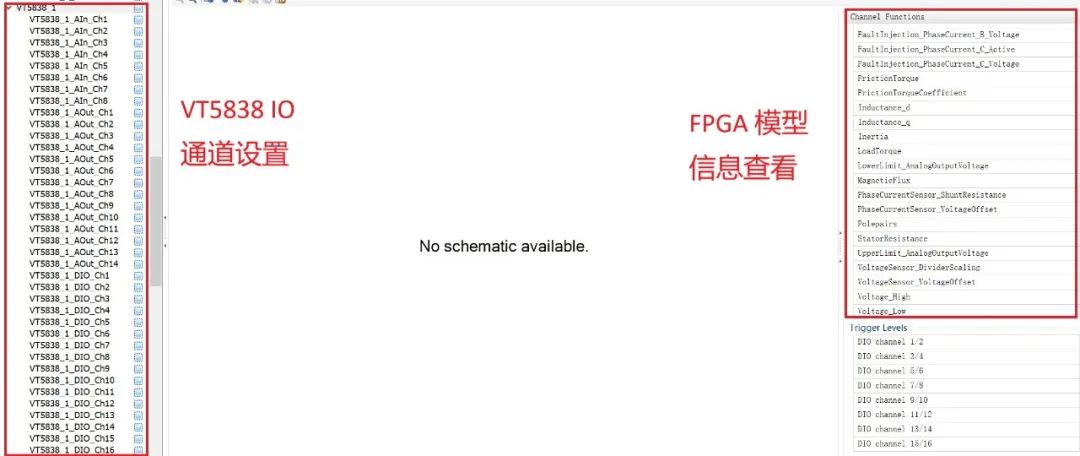

配置完成后,按照VT System正常操作,点击Hardware - VT System Configuration - Adapt to Connected Modules获取已连接配置的VT System板卡信息,在该界面中可勾选CANoe和FPGA模型之间的接口变量和参数信息。然后点击Hardware - VT System Control进入VT System控制面板,进入VT5838的控制监视界面,从而进行MCU控制板信号级闭环HIL测试。

14

VT5838 CANoe监视界面

>

信号采集示例:

1.

逆变器作为关键执行器,对数字信号采集频率要求很高。MCU控制板在启动时,VT5838将采集到的PWM信息传递给自身的逆变器模型,然后逆变器模型将调制后的电压波形实时输出。下图是MCU控制板启动时,示波器扑获到VT5838采集的PWM信号和输出的A相电流效果图:

15

VT5838数字信号采集和模拟量输出效果图

2.

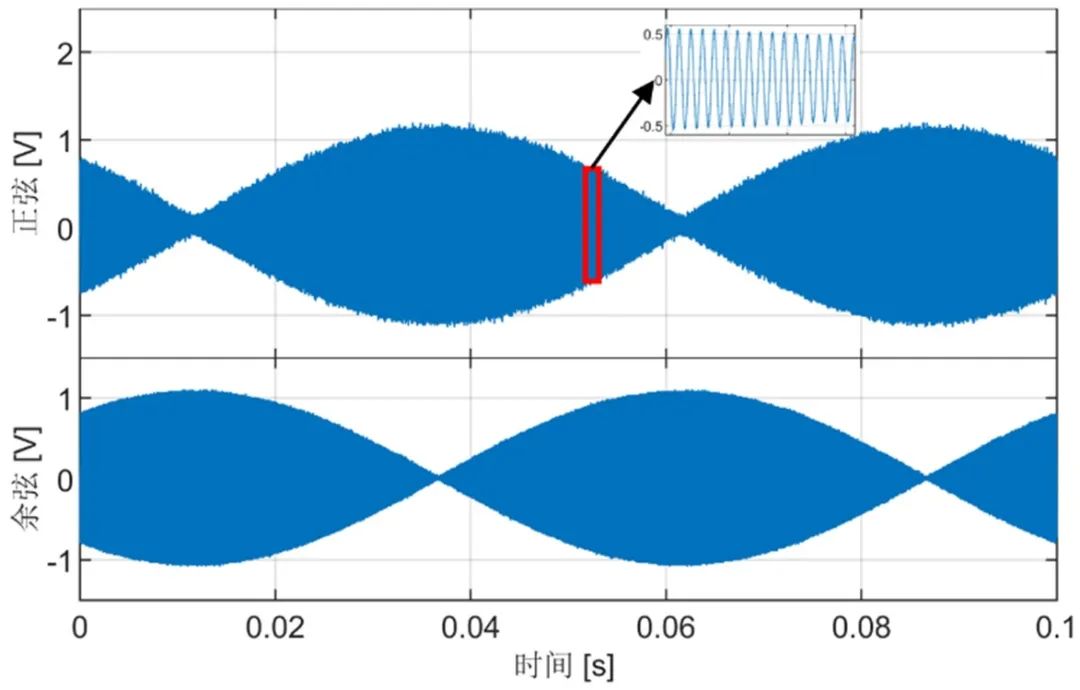

旋转变压器模型将控制器输入的励磁信号进行调制,获得带有位置信息的正弦和余弦信号,并将其以差分模拟信号的方式输出,下面给出VT5838在电机1000rpm下通过示波器采集的旋变信号输出信号。

16

旋变信号输出示波器采集效果图

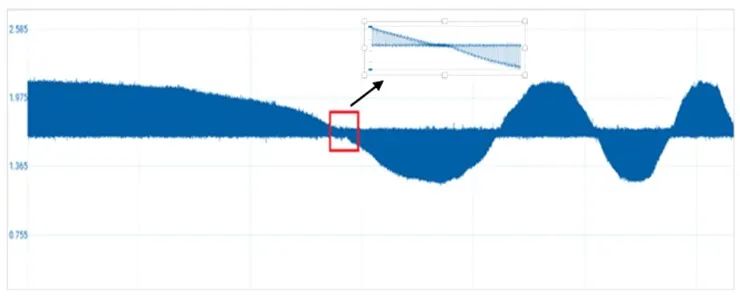

3.

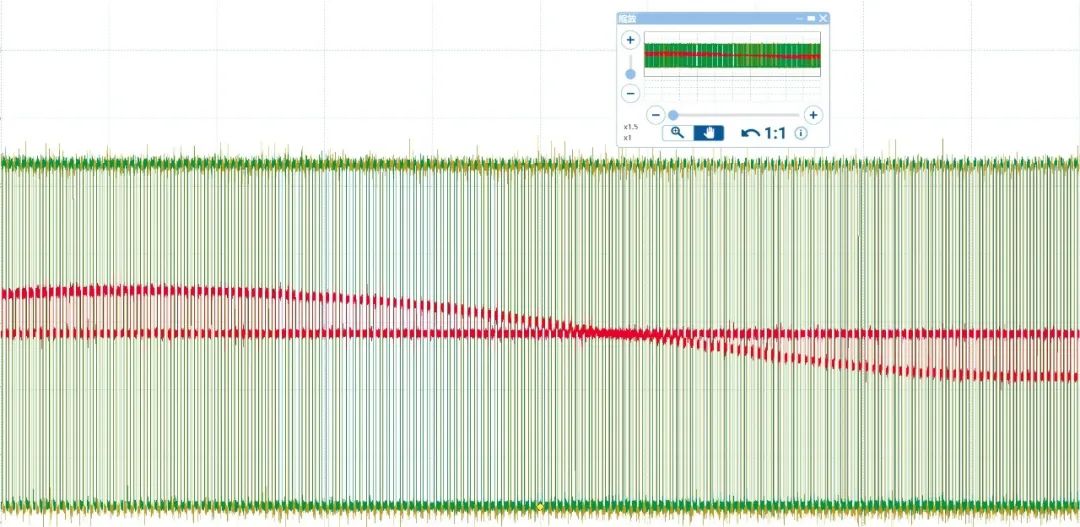

IGBT高频通断,输出三相电压,控制电机转动,电机反馈三相电流给MCU控制板,用于闭环控制。下面以A相电流为例,通过示波器采集电机从0rpm启动至1000rpm时,VT5838对A相电流的输出波形。

17

VT5838输出A相电流示波器采集效果图

综上,可通过仿真建模、可执行文件部署、上位机界面控制等步骤实现典型的MCU控制板信号级闭环HIL测试。当需要进行其它类型的闭环HIL测试时,可通过仿真建模环节完成与被测控制器的适配。Vector中国的项目服务团队可根据客户需求,提供基于VT5838板卡的各类电机及功率器件FPGA模型定制开发服务及机柜集成服务。

-

测试

+关注

关注

8文章

5409浏览量

127180 -

器件

+关注

关注

4文章

325浏览量

27978 -

系统

+关注

关注

1文章

1020浏览量

21447

发布评论请先 登录

相关推荐

芯动能第100万只车规级电驱双面散热塑封模块成功下线

功率器件在多次循环双脉冲测试中的应用

功率器件功率循环测试原理详解

闭环增益对系统动态性能的影响

电驱失效类型和风险分析,如何从测试端提升电驱可靠性?

电驱逆变器模块连续工作测温系统的开发步骤和过程

SiC功率器件引领新能源汽车电驱系统革新!

纬湃科技洞察:电驱桥系统的技术革新与未来趋势

基于VT系统的电驱及功率级器件的闭环测试

基于VT系统的电驱及功率级器件的闭环测试

评论