当今时代,信息技术的飞速发展、全球化竞争的愈演愈烈、市场环境的瞬息万变,

使制造业的经营环境越来越复杂多变,具体表现为多样、个性的客户需求、大幅缩短缩 短的产品生命周期和交货期等。相应的,生产方式也正在发生着巨大的变革,传统的大批量生产正逐步向多品种、小批量甚至顾客大量定制的生产方式方向转变。由于制造业生产方式的变革,工厂生产计划的频繁的变更或者修正使得生产计划与控制系统正面临着史无前例的挑战。传统的凭人工经验制定的生产及作业计划已经远远不能满足生产需 求,而很多企业的企业资源系统(Enterprise Resource Planning,ERP)计划模块的实施 效果也都不尽如人意。

是因为传统的ERP系统只能实现在一般的平稳生产状态下的生产计划的制订,主要的制订依据为产品物料清单以及工艺流程,物料需求的计算则主要依据物料需求计划以及主生产计划。从20世纪60年代起至今,这一计划 模型就一直沿用,时至今日,这一模型中依然存在许多固有的缺陷:

(1)该模型假设生产系统拥有无限的产能;

(2)模型计算要有固定提前期;

(3)产品必须要有固定的加工工艺路线;

(4)生产优先级的确定依据仅仅是交货期;

(5)制订出的计划可塑性极差,修改的工作很难展开。

另外,ERP还有一个致命的弱点,即它只能应用于企业级的资源调度层面,当面临车间级资源调度与计划时便束手无策。

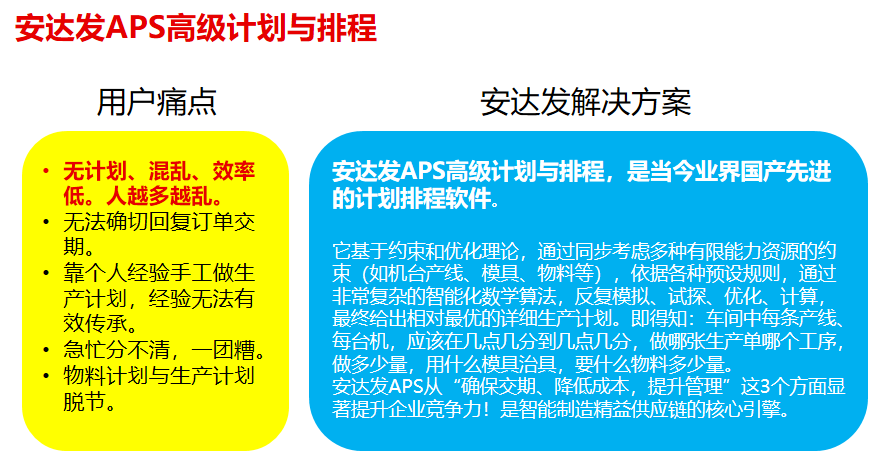

所以现实情况就是企业常常就是几个、甚至十几、几十个人专做生产计划,还天天吵架,抱怨变化太快。计划一旦下达,就不敢再变,更不敢全盘重新计划。手工排程时,往往只能凭经验,根据订单交期来大概估计并安排生产计划。这其中往往无法综合订单交期、订单数量、工序难易程度、工序所需时长、客户重要性、订单优先级、机台空余时间等各类相关因素来综合考虑安排生产的优先顺序、生产时间与生产数量。手工排程时,APS计划机台的一些零碎时间常常无法被有效利用,结果就造成机台常常被闲置。

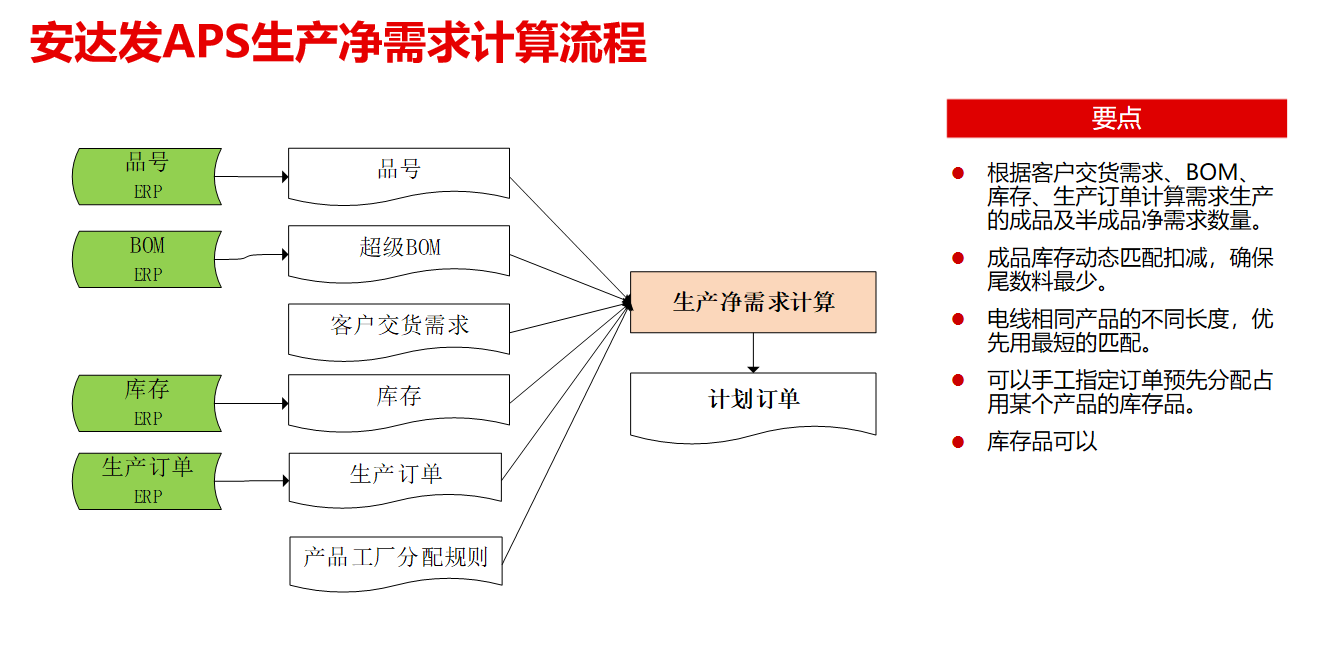

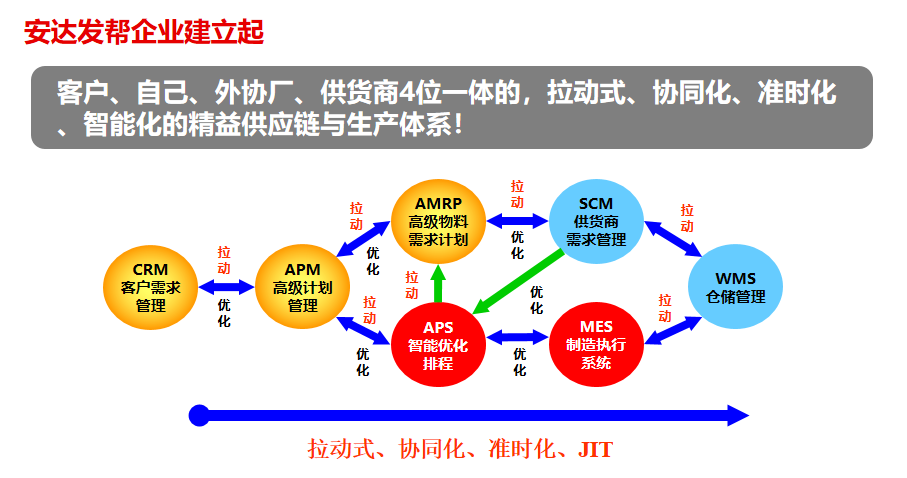

高级计划与排程(Advanced Planning and Scheduling,APS)的出现,克服了ERP系统的种种缺陷,如采用静态的处理方法与动态问题的不匹配,APS 针对ERP计划模块的不足,运用数学算法、模拟仿真、约束理论等一系列先进的技术,采用基于有限产能的方式制定排产作业计划,是对ERP计划模块的有力补充。

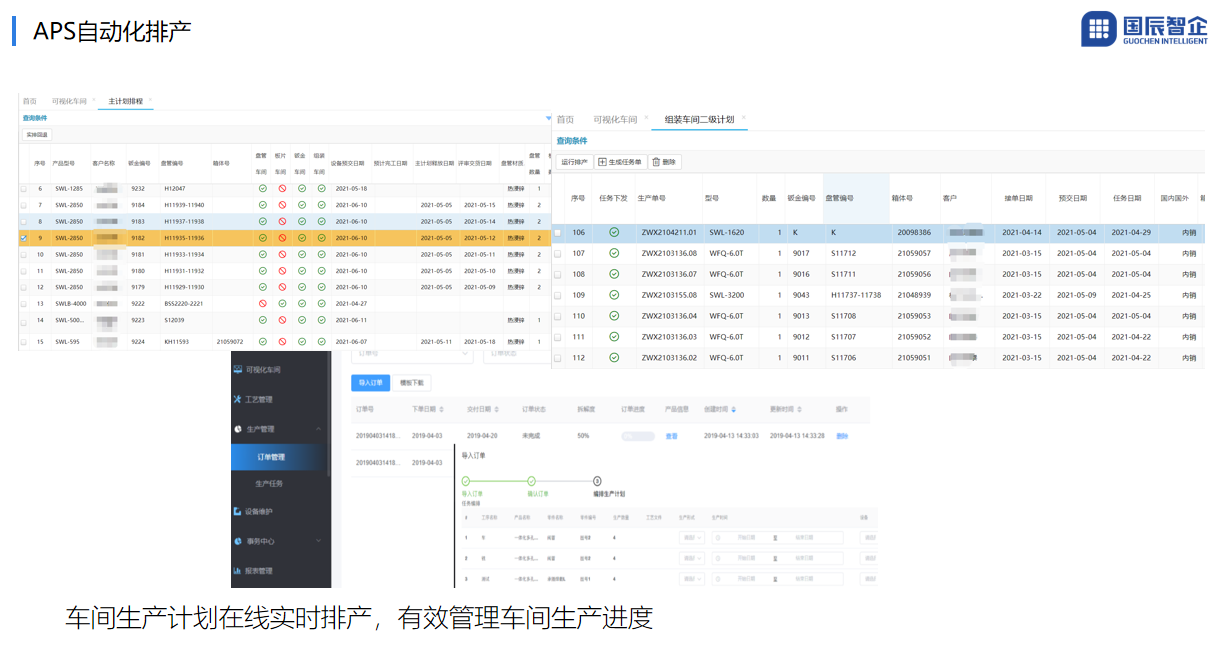

APS是怎么应对企业出现的状况,很简单,无论何时只要执行安达发APS “排程试算”时,系统即会自动考虑多种影响生产计划的因素,并应用各类预设规则,搜索出多种可能方案,然后对比作取舍,最后给出最优化的计划方案。系统可自动为每张生产订单、每个工序、每个机台、每个工作组详细安排工作任务计划。主要包括准备时间(开始-结束)、加工时间(开始-结束)、任务量、机台等。通过安达发APS自动安排详细生产计划,可极大减少甚至杜绝手工排程引起的误差与失误。

审核编辑 黄宇

-

ERP

+关注

关注

0文章

510浏览量

34442 -

APS

+关注

关注

0文章

337浏览量

17539

发布评论请先 登录

相关推荐

围绕APS为中心与ERP、MES、PLM/PDM、SRM、WMS/TMS的多系统集成

基于APS排程系统的PDM功能

国内APS高级排程软件的全面解析

APS排程系统助力新能源产业提升产能效益

人工智能在APS高级计划与排程中的应用

安达发|APS生产排程软件6大核心技术

国辰智企APS自动化排产平台:实现生产计划与其他系统无缝协同

安达发|有了MRP还需要APS生产计划排程吗?

安达发|APS排产系统和SCM供应链管理之间的关系

APS高级排产计划补充了ERP哪些功能

APS高级排产计划补充了ERP哪些功能

评论