一家化工制造企业需要升级其燃烧器管理系统(BMS)和燃烧控制系统,以实现更高效的自动化操作,并减少生产中断。

2021年,一家全球化的化工公司联系了Wood工业过程自动化团队,需要处理一个双芯平衡吸油式热油加热器,该加热器扰乱了生产目标。由原始设备制造商(OEM)提供的燃烧器管理系统(BMS)和燃烧控制系统需要升级。所提供的控制装置不允许加热器自动运行,客户只能手动操作。因此,这家化工企司面临着加热器频繁停机、无法满足设计的热油加热负荷的问题。

01

设定控制系统升级目标

该项目的进度压力很大,计划在项目开始五个月后进行更换,目标如下:

■根据现有的行业最佳实践标准(如API 556),来评估BMS和燃烧控制的设计;

■评估燃烧控制设计,并根据需要重新设计,以提供稳定、自动的空燃比控制和氧气调节,从而提供设计热负荷;

■制定和测试燃烧控制和BMS策略所需的升级或更换;

■在规划的更换中实施修改后的配置,并调试控制措施;

■提供运行人员和工程师培训,包括对加热器的调整。

02

重新设计BMS和燃烧控制装置

调查显示空气/燃料和燃烧速率控制不起作用。燃烧控制必须采用新的方法进行重新设计,就好像设计全新的加热器一样。加热器很复杂,需要在自动和手动功能之间取得微妙的平衡。平衡通风加热器要求燃烧器自动化,而单独的空气调节器必须手动设置。

最初的设计在强制通风和引风风机上使用风门和变频器控制装置。这就产生了控制问题,即在试图精确控制空气/燃料比例时,两个基于压力的回路彼此不一致。这最终会导致加热器跳闸,从而使客户只能手动控制风门。

放弃现有的复杂控制设计和配置,转而使用设计模板参考库、API 556控制说明和平衡通风的多喷嘴加热器控制说明。

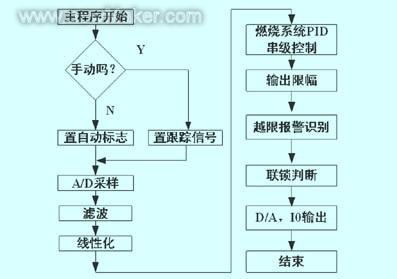

控制设计工作分为两种主要的复杂控制策略:(a)风机和通风控制,以及(b)空气/燃料控制。根据基本的加热器和燃烧器设计数据,开发了新的控制模式和说明。

空气/燃料比例对于优化燃烧效率至关重要。空气过多会导致能量损失;空气过少会导致不必要的燃料浪费。理想的空气/燃料比例取决于运行负载和燃烧的燃料类型。为了满足这些要求,需要:

■根据所提供的加热器和燃烧器数据表以及燃气成分数据,对空气/燃料和点火等级控制进行燃烧工程和建模。

■开发用于空气/燃料和燃烧速率控制的特性曲线和计算。

03

重新思考控制策略

一旦确定了适当的空气/燃料比例,就可以制定相应的控制方案,将模型转化为可用的应用。这并不是一个简单过程。使用主燃烧空气和通风控制风门上的非线性增益位置控制策略,将风机速度控制与燃烧空气和气流压力控制解耦。这允许对风机速度的增加和减少进行自动控制。采用超前/滞后控制,其中通风压力控制和燃烧空气流量控制起主导作用,以即时控制通风和空气流量,变频器则发挥滞后作用。这种控制方案使用初级回路和次级回路有效解耦。

需要对过量空气、氧气和一氧化碳进行动态补偿控制。通过基于运行中的燃烧器数量和停止维护的燃烧器数量的设定值,自适应实现动态补偿。由于通过这些燃烧器流入加热器的空气不可用于燃烧,因此必须考虑未点燃的燃烧器,而且要单独进行补偿。

在完成控制方案后,将新应用安装到实时控制系统上之前,需要验证新设计是否可行。

考虑到控制策略的复杂性,有必要使用离线工厂验收测试(FAT)软件,以在进场前验证和确认所有特征、计算和控制行为。在计划的检修期间安装新配置文件,实施图形修改,在加热器调试之前进行现场验收测试(SAT)和预调试检查。

04

化工设施控制系统的安装

在团队对加热器控制功能满意后,他们将配置转移到化工厂。加热器点火,从试点运行开始,一直到低于设计的点火率,最终通过级联和自动模式下运行的新控制策略来实现设计热输出。在分阶段预热和“斜坡和保持”启动过程期间,进行了微小的调整,在整个电厂重启和热需求上升过程中保持级联控制。

运行人员花了一段时间才相信新的控制方案,因为他们已经习惯了解耦控制和频繁的控制跳闸。让运行人员感到惊讶的是,他们现在能够利用自动控制将加热器调高到以前无法实现的热负荷。以前,加热器从未能够在级联和自动控制的情况下运行所有控制。尽管面临诸多挑战,该项目还是按计划成功完成了。

关键概念:

■为任何公司重新设计控制系统都是一项挑战,很多项目使用的通常是过时的技术,尽管仍然可用,但其性能远未达到最佳水平。

■化工企业需要积极主动地而不是被动地进行维护和自动化维修和升级。

思考一下:

您对燃烧器管理系统做了哪些改进,效果如何?

-

控制系统

+关注

关注

41文章

6593浏览量

110569 -

燃料

+关注

关注

0文章

72浏览量

15472 -

加热器

+关注

关注

3文章

222浏览量

21139

原文标题:【最佳实践】某化工企业燃烧控制系统的现代化升级

文章出处:【微信号:控制工程中文版,微信公众号:控制工程中文版】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

带电局放检测在炼油化工企业中的应用

经典控制理论之计算机数字控制系统的现代化工程实践

ELL外贴式液位计在危险罐区的应用

化工企业的生产经营特点与ERP软件选型

化工企业ERP系统如何选型?

人员车辆定位系统在化工企业生产中的应用

某化工企业燃烧控制系统的现代化升级

某化工企业燃烧控制系统的现代化升级

评论