经过一年的艰苦研究,历经上百次试验,萌达终于成功研发出新一代金属粉末包覆技术,使产品在整体性能方面实现了显著的提升,满足了一体成型电感的更高要求!

历时一年,五位核心研发骨干,上百次试验,能否实现新的颠覆?毋庸置疑,萌达的答案是肯定的。

作为一家集先进金属新材料的研究开发、智能制造、市场营销于一体的国家高新技术企业,专精特新中小企业,江苏萌达新材料科技有限公司(简称“萌达”)二十多年来一直专注于先进金属粉末的研究和应用。如今,萌达已发展成为全球粉末冶金,电子储能等行业优质稳定的原材料大型供应商。

今年,萌达研发团队成功研发出铁硅铬合金粉末二代绝缘包覆产品,为高品位一体成型电感的高饱和、高磁导率、低损耗、大功率产品的升级提供了可能。

满足新时期一体成型电感要求

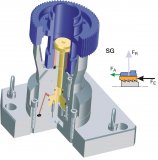

据了解,一体成型电感磁粉芯制备工艺的主要环节包括制粉、绝缘包覆、压制、热处理四个环节。其中,绝缘包覆是直接决定一体成型电感磁性能的关键,它需要在颗粒表面形成均匀、完整且耐高温、绝缘性良好的包覆膜,并能在较大成型压力下不被破坏。

最重要的是,绝缘包覆效果还在一定程度上决定了一体成型电感所需具备的低损耗和高频稳定特性。这主要是因为金属表面绝缘包覆层可以提高一体成型电感磁粉芯电阻率,进而降低粉体间涡流损耗。与此同时,绝缘包覆层可在磁粉芯内形成等效分布式气隙结构,进而引起弛豫频率的增加,有利于一体成型电感磁粉芯高频稳定性的提高。

此前,萌达普遍采用传统的磷化包覆工艺,但这种工艺无法满足粉末的高绝缘阻抗要求,对粉末的直流叠加特性也没有明显改善效果。另外,客户对一体成型电感需求的提高也让萌达开始考虑对包覆工艺进行升级。

萌达总经理赵军喜表示,随着市场的发展,客户端对一体成型电感的绝缘阻抗的要求越来越高,部分客户甚至希望在回流焊接三次后绝缘阻抗仍然能保持0.1GΩ以上,并且,客户对一体成型电感的直流叠加特性也提出了更高期望。为了满足这些新时期一体成型电感的更高要求,萌达坚定地踏上了研发二代高端包覆技术的道路。

研发过程历时一年

为了研发二代技术,萌达先后投入了5位骨干技术研发人员,还积极和院校进行合作,从技术原理上克服了传统一代包覆技术的不足。历经一年的时间,总共试验了上百次,付出了外人难以知晓的努力,萌达才终于成功开发出新一代的包覆技术。

赵军喜自豪地向Big-bit记者详细介绍了萌达二代包覆技术的先进之处:新开发的二代包覆技术从原理设计出发,制备出更为致密且和铁粉具有更强结合力的包覆层,使产品拥有更高的绝缘阻抗,和更优异的直流叠加特性。

“从具体数据来看,上一代包覆工艺的绝缘阻抗一般在1GΩ以内,三次回流焊接后就会降低至0.1GΩ以内,而二代包覆技术的绝缘阻抗一般可以在20GΩ以上,过炉后仍然可以保持在10GΩ以上;直流叠加方面,也能较传统的包覆工艺改善10-20%。”赵军喜进一步解释道。

近几年,萌达的合作客户已经遍布国内大型一体成型电感企业及外资企业。在与各大企业认证战略合作力推下,也有效提升了萌达的产品质量和管理水平。为了保证服务的可靠性,萌达在优化先进包覆技术工艺的同时,在批量生产供应方面也做了详细的规划管理,以保证产品性能和稳定在可控范围内。

赵军喜表示,自从二代包覆产品开发以后,待客户端一体成型电感完成了AEC-Q200的相关可靠性验证后,萌达就马上开始进行小批量供应。随着客户端一体成型电感正常使用超过半年以上,萌达便逐步扩大市场的推广规模。

目前,先进包覆工艺二代产品已得到广泛的市场推广,产品的耐压及高饱和特性得到了客户的一致的好评和认可。

赵军喜也透露了相关产能情况,“仅新二代工艺产品每个月有30吨的批量供应,公司计划在未来全面实施自动化生产智能改造,产能将进一步提升”。

小结:

如今,航天航空、汽车电子、云计算,智能驾驶、电池管理、通信模块等领域对功率转换器件的要求越来越高,应用也愈加广泛。对于电感产品来说,需要能承受高电压或瞬变,具有更高的耐环境冲击能力和更好的散热性能、更低的损耗。

此次萌达推出的二代绝缘包覆新产品与一代相比,在整体性能方面实现了显著的提升,特别是在大电流和不确定环境下的使用效果方面展现了更高的稳定性和可靠性。相信二代绝缘包覆新产品的出现,也将加速推动大电流电感的发展。

本文为哔哥哔特资讯原创文章,如需转载请在文前注明来源

审核编辑 黄宇

-

电感

+关注

关注

54文章

6154浏览量

102782 -

回流焊

+关注

关注

14文章

480浏览量

16896

发布评论请先 登录

相关推荐

一文了解3D打印金属粉末材料

Windows端USB读二代身份证C#样例程序

AMD推出第二代Versal Premium系列

苹果调整头显发布策略,二代Vision Pro将延期上市

一加正式发布第二代东方屏,获全球首个DisplayMate A++认证

埃安第二代AION V 520激光雷达版发布

聚辰基于第二代NORD工艺平台推出业界最小尺寸高可靠NOR Flash系列芯片

AMD 以全新第二代 Versal 系列器件扩展领先自适应 SoC 产品组合,为 AI 驱动型嵌入式系统提供端到端加速

历时一年 萌达推出金属粉末包覆工艺二代产品

历时一年 萌达推出金属粉末包覆工艺二代产品

评论