【摘要】 采用高分子材料对辊压机轴承位磨损进行在线修复技术;实现了在线修复、免拆卸、大量降低维修成本的目的;对设备的修复及其技术的应用优势和技术创新做了详细分析。

【关键词】 水泥行业,高分子复合材料,在线修复,辊压机轴磨损

一、设备概述

辊压机,又名挤压磨、辊压磨,是国际80年代中期发展起来的新型水泥节能粉磨设备,具有替代能耗高、效率低球磨机预粉磨系统,并且降低钢材消耗及噪声的功能,适用于新厂建设,也可用于老厂技术改造,使球磨机系统产量提高30—50%,辊压机由两个相向同步转动的挤压辊组成,一个为固定辊,一个为活动辊。物料从两辊上方给入,被挤压辊连续带入辊间,受到100-150MPa的高压作用后,变成密实的料饼从机下排出。经过挤压后的物料料饼中0.08mm细料占20—35%,小于2mm占65—85%,小颗粒的内部结构因受挤压而充满许多微小裂纹,易磨性大为改善。辊面采用热堆焊,耐磨层维修更为方便。

二、设备问题分析及现场图片

1.设备问题分析

辊压机滚轴在工作过程中承受较大的扭矩力和挤压应力,在使用过程中轴与轴承之间一旦出现配合间隙,将会使轴颈与轴承内圈之间磨损加剧,使设备产生较大的振动及噪音,降低设备的工作性能造成辊体转动不平稳。由于工作过程中物料体积的变化,致使轴承容易产生径向冲击碰撞,严重时会损坏轴承,滚轴报废,造成恶性事件。

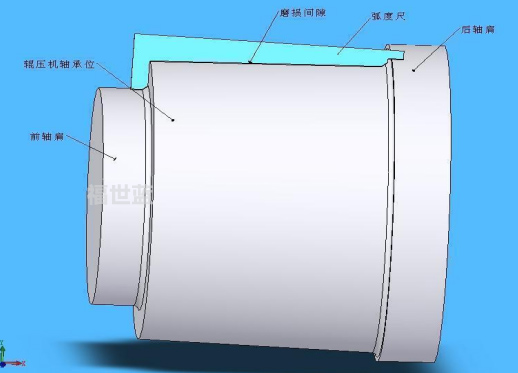

2.现场图片

三、传统修复工艺与高分子复合材料修复工艺对比

传统修复工艺:

企业传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落;

以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。针对辊压机这种重载设备,拆装极为复杂,消耗大量人力,物力,运输维修周期长;延误开机时间;给企业造成极大损失,维修成本增加。

高分子复合材料修复工艺:

利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短;修复依据配合关系根据现场拆装条件,选取焊点定位支撑工艺或是模具成型修复工艺进行在线修复工艺;保证预紧量、同心度、轴承游隙等重要安装参数;实现高分子复合材料恢复设备尺寸的目的;再造轴承位;修旧利废。

高分子复合材料,其具有超强的粘着力,优异的抗压强度以及优良的可塑性等综合性能,可免拆卸免机加工。既无补焊热应力影响,修复厚度也不受限制,同时具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大量的停机时间。

四、辊压机轴磨损修复方案概述

1、根据前轴肩尺寸、后轴肩尺寸、锥度轴宽度及轴承位锥度,加工样板尺;

2、表面处理:使用磨光机将表面氧化层打磨掉,露出金属原色;

3、使用无水乙醇(99.7%)将表面清洗干净;

4、根据轴表面使用样冲均匀打出多条麻点;

5、空试麻点,使用轴承内圈空试麻点高度及测试安装的预紧量;

6、使用无水乙醇再次清洗表面;

7、轴承内圈涂803脱模剂,晾干备用;

8、按2:1的比例调和福世蓝2211F高分子复合材料,调和均匀无色差;

9、将材料均匀涂抹至轴的表面,涂抹高度略高于单边磨损尺寸;

10、在规定时间内装配轴承,并测量同轴度和垂直度;

11、材料固化,紧急条件下要采取强制固化措施,采用碘钨灯加热减少材料的固化时间,材料温度24摄氏度时需要24小时固化时间,材料温度60-70度是需要1.5-2小时固化时间;

12.分多次紧固压盘螺栓。

五、辊压机轴磨损现场案例

-

材料

+关注

关注

3文章

1229浏览量

27304 -

修复

+关注

关注

1文章

718浏览量

22769

发布评论请先 登录

相关推荐

换一种“打开”方式,来看看不一样的辊压机轴磨损修复

换一种“打开”方式,来看看不一样的辊压机轴磨损修复

评论