随着汽车产业的快速发展,汽配件的需求也日益增长。在汽车零配件生产过程中,汽车配件生产线的物料上料环节一直是一个繁琐且容易出错的环节。

传统的人工抓取上料方式存在效率低下、生产成本高、产线安全性低等问题。为了解决这一问题,引入视觉引导技术可以有效提升汽配件生产线的自动化水平和生产效率。

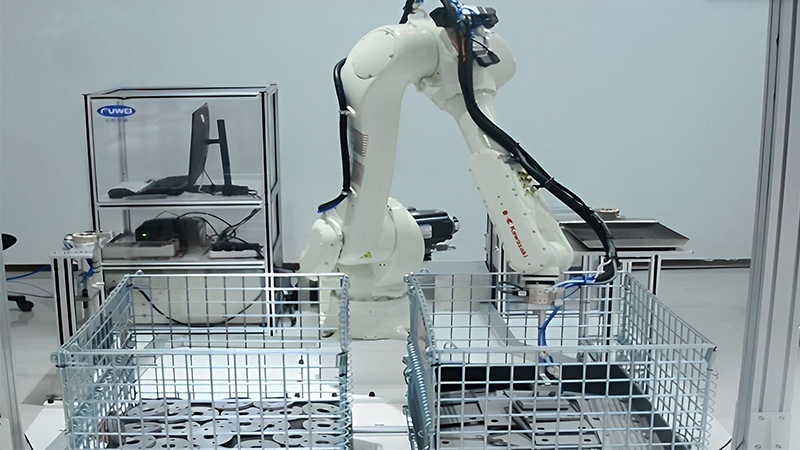

视觉引导机器人从深框中抓取汽配件,放置到上料输送线上,可应用于汽车、工程机械、钢铁等领域的工件上料环节。

案例背景:

金属小件需要放在指定位置,以便下一组装工序通过螺杆连接不同半成品件,传统加工方法为人工分拣钣金件,分拣的重复性动作和工作时长易造成不良品产出以及工伤事故。针对场景设计一套全自动拣选设备满足该应用。

工件-钣金件

技术难点:

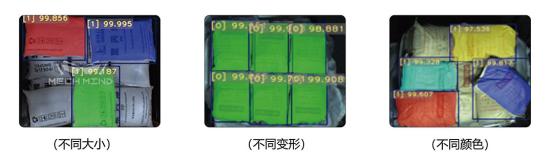

1. 工厂环境复杂,光线变化较大;

2. 工件无序来料无法用标准设备上料;

3. 需要快速兼容多款产品,传统非标自动化设备无法实现。

工件-法兰

解决方案:

1. 视觉部分采用3D结构光相机+深度学习算法;

2. 采用3D视觉对料框内产品定位,规避碰撞点生成抓取点位;

3. 采用2D视觉进行2次精准定位,保障上料精准性;

4. 对工件设置多抓取点,提升清框率。

3D抓取仿真

引入视觉引导汽配件无序抓取上料系统,企业可以实现高效、准确的上料过程,提高生产效率和质量,减少人工干预和错误率,这将为企业节省成本、提升竞争力。

审核编辑 黄宇

-

汽车

+关注

关注

13文章

3515浏览量

37320

发布评论请先 登录

相关推荐

奥迪威亮相2024马来西亚汽配及摩配展览会

鸿利智汇旗下佛达信号亮相2024上海法兰克福汽配展

博世亮相2024上海法兰克福汽配展

汽配工厂能耗监测物联网解决方案

【⌈嵌入式机电一体化系统设计与实现⌋阅读体验】+《智能化技术在船舶维护中的应用探索》

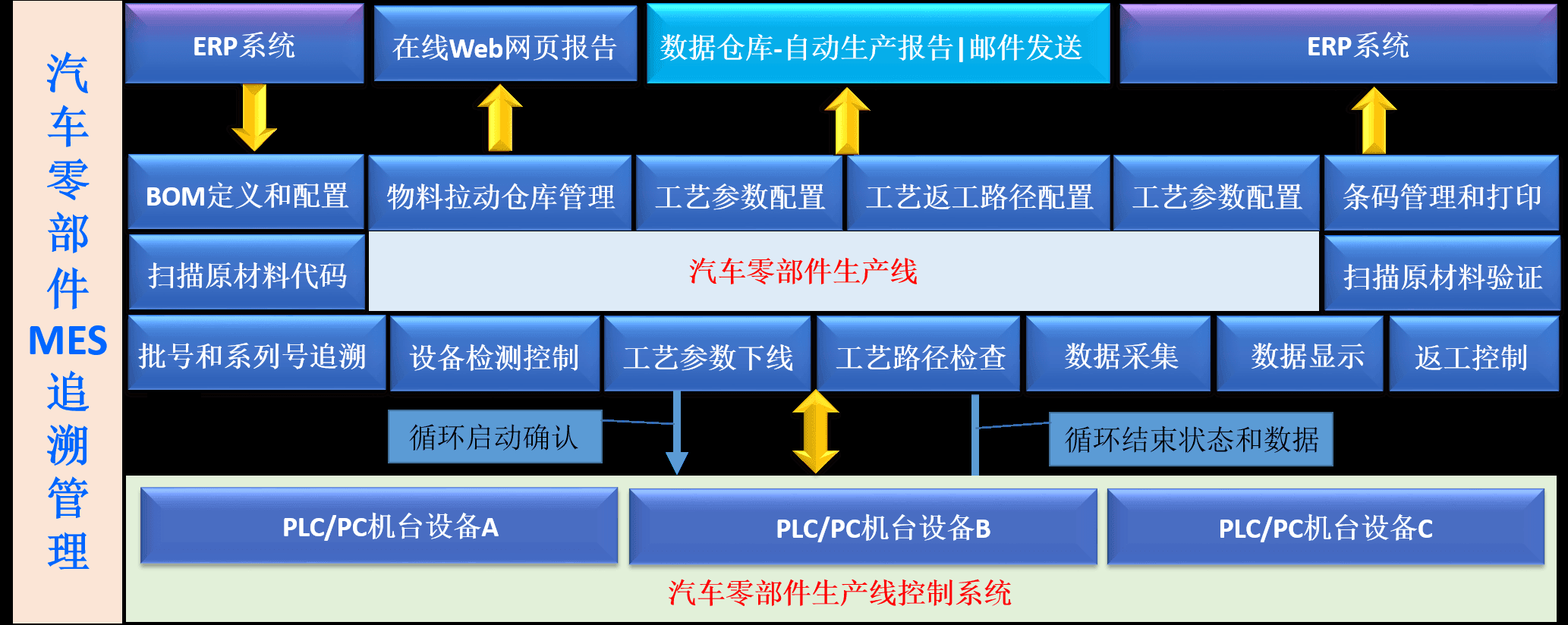

汽车配件行业MES系统:驱动高效生产与智能管理的新引擎

汽配工厂车间实现数据采集到MES系统解决方案

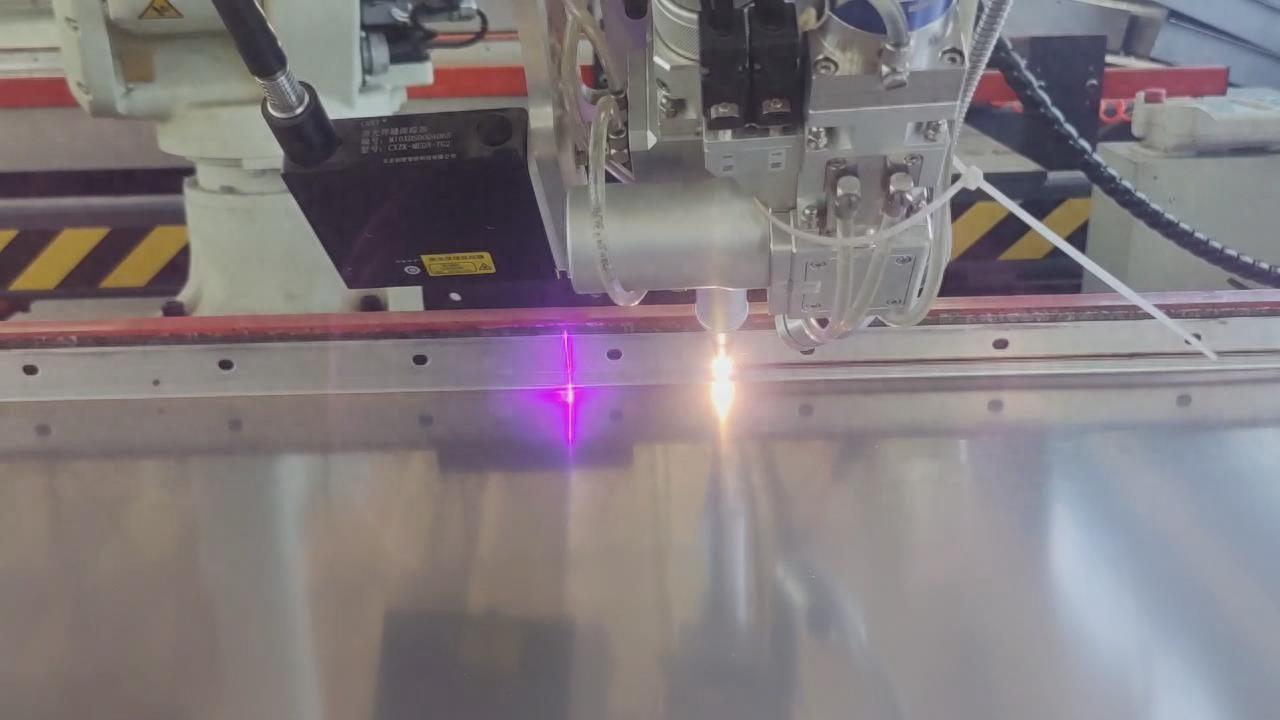

激光焊接视觉定位引导方法

富唯智能案例|3D视觉引导机器人抓取鞋垫上下料

视觉引导汽配件无序抓取上料,助力汽配件行业的智能化转型

视觉引导汽配件无序抓取上料,助力汽配件行业的智能化转型

评论