汇集尼得科集团的技术,将“EV电动汽车的核心”产品化。

- 凭借紧凑轻巧的产品、零部件的集成化以及研发速度快的优势,强有力地引领全球汽车朝着电动化发展

- 有助于提高车辆设计的自由度、行驶、动力、耗电、静音等各方面性能

随着电动汽车(EV)和混合动力车的普及,驱动电机的市场需求日益高涨。驱动电机取代了引擎,成为汽车的“心脏”。这就对驱动电机的诸多性能(如:影响汽车行驶性能的扭矩特性、提高持续行驶距离的效率性、静音性、紧凑轻巧化、可靠性与维护时的便利性等)以及质量的要求迅速提高。

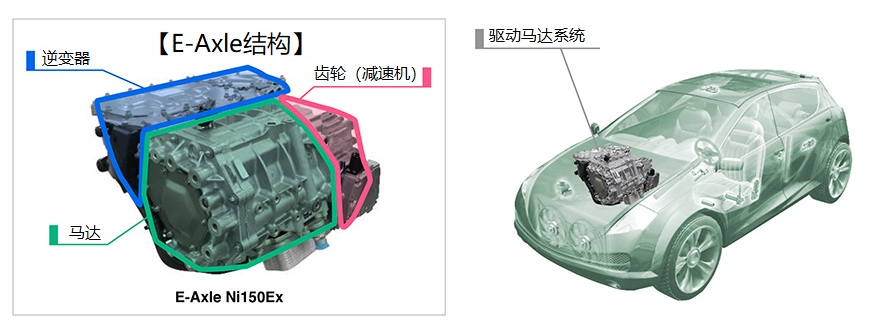

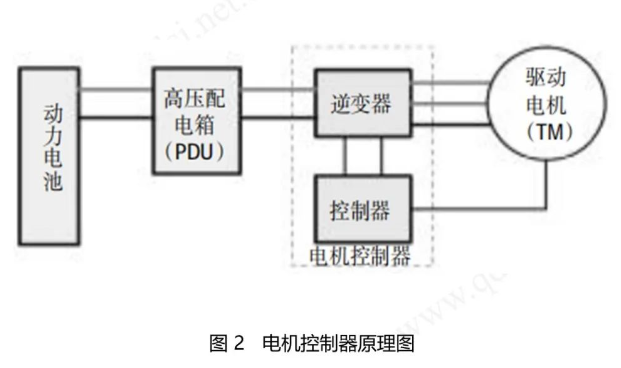

除电机以外,还需要逆变器和减速机来使车辆行驶。尼得科开发了这个三合一的电动汽车驱动电机系统“E-Axle”,并于2019年4月开始批量生产。

由于“E-Axle”是电机、逆变器、减速机的一体化产品,只要将其安装在车身并通电,与轮胎相连的驱动轴便能产生旋转扭矩,驱动汽车。电动汽车的研发工作处于十分严峻的竞争环境中,因此开发速度是关键。我们已在非常短的时间内,开发出电动汽车所使用的电机系统“E-Axle”,并得到汽车厂商的采用。

使用独特的油冷方式,实现了具有强大优势的紧凑、轻巧化特点

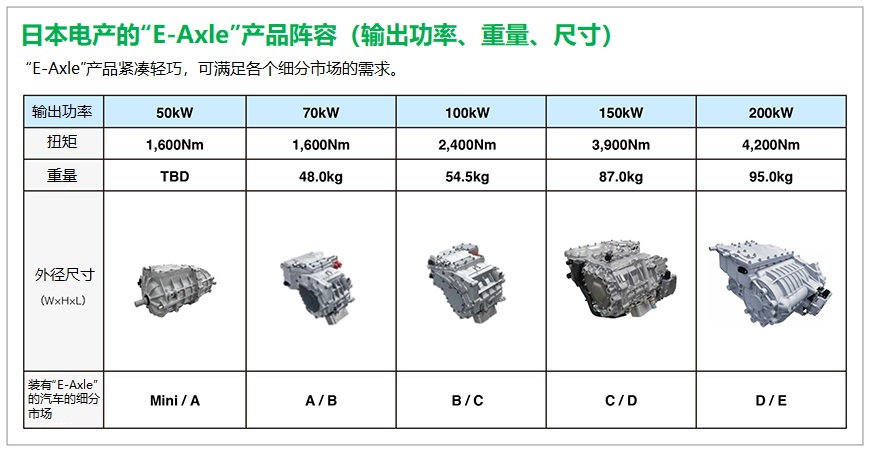

输出功率150kW、扭矩3900N・m、重量87kg以及紧凑轻巧类型的“E-Axle”,其功率密度远超其他公司的产品。之所以能生产出这种紧凑轻巧型产品,是因为尼得科拥有在IT领域长年积累的相关超小、超薄型化专有技术,才能够在全球不断推出更小型电机。

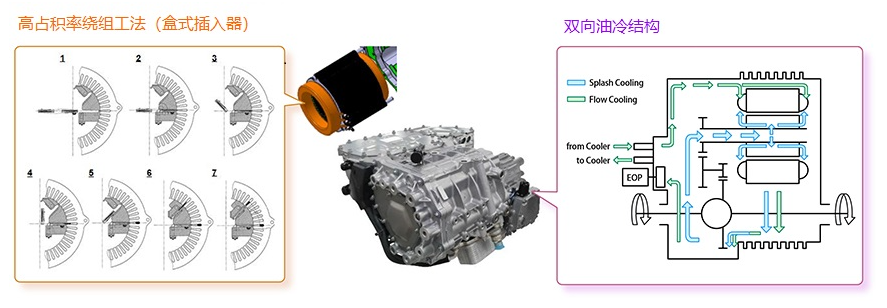

此外,“E-Axle”中采用了全新的冷却方式。虽然还有水冷式驱动电机,但由于水套等部件较占空间,容易使电机变得又大又重。因此,“E-Axle”中采用的是油冷却结构,可将冷却油直接施加到电机的待冷却位置。此外,从电机上方通过油冷器喷射冷却的油进行冷却的结构(Flow Cooling:流动冷却)以及通过离心力从旋转的电机轴承上剧烈喷出油以冷却绕组端部的结构(Splash Cooling:飞溅冷却)的外侧与内侧的双向油冷结构,更大限度地提高了冷却效率,同时实现了电机的不断小型化。

提高电机的效率需要增加定子铁芯的绕组密度,但是这样做会导致线圈绕组过程的生产率下降。因此,我们采用了一种新工艺方法,称为“高占积率绕组工法”(盒式插入器),其中将绕组部分制成盒式线圈插入电机,以实现高生产率与高占积率。

争做颇具实力的电动汽车驱动电机制造商,加紧构建批量生产体系。

通过开发此类技术与工法,自批量生产起一年中“E-Axle”已应用于六款电动汽车。截至2020年12月,约有十万台电动汽车中装载了“E-Axle”。“E-Axle”紧凑轻巧的特点提高了车身设计的自由度,由于其具备较高的行驶性能、动力性能、耗电性能、静音性,甚至在全球率先普及电动汽车的中国,装有“E-Axle”的车型也非常受欢迎。此外,除了客户的好评以外,“E-Axle”还在日本经济新闻社主办的“2019年日经优秀产品服务奖”中荣获“最优秀奖 日本经济新闻奖”。

该奖项分别从1.技术开发性、2.性价比、3.对公司业绩的贡献度、4.增长潜力、5.独特性、6.对产业及社会的影响这六个方面进行综合评选,最终选出奖项得主。

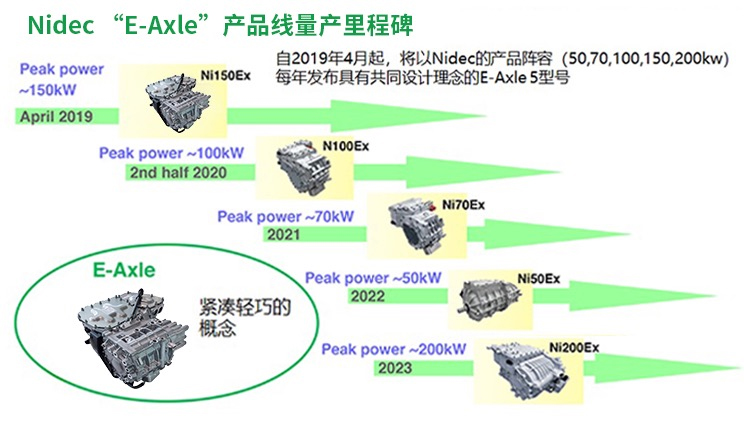

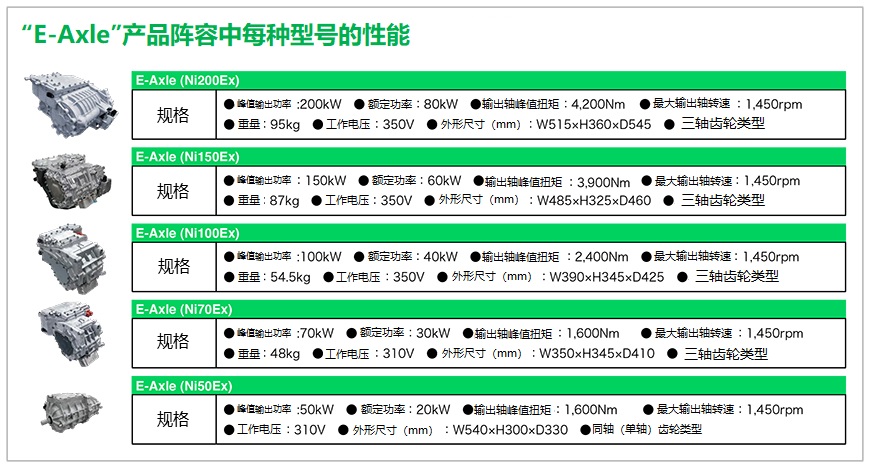

正像引擎有大小排量之分一样,“E-Axle”也拥有强大的产品阵容,从小型汽车至大型SUV车型,几乎可以支持全球所有的汽车细分市场,预计到2023年将可以批量生产“E-Axle”的五种标准产品(请参考页面下方的相关内容)。之所以我们能够以如此之快的速度开展开发与批量生产工作,是得益于本公司的主要零部件均采用内部生产、本公司在IT及家电领域所积累的开发专有技术与追求迅速开发的企业文化、拥有大批出身于汽车厂商或一级供应商的资深人才,以及秉持“打造在全球范围内的优秀电动汽车驱动电机制造商”这一坚定信念并汇集了企业的内部资源。

尼得科 驱动电机系统“E-Axle”的产品阵容

今后,电动汽车普及的速度将进一步加快,本公司计划到2030年生产超过1000万台“E-Axle”。 尼得科将2025年视为“电动汽车分水岭”的一年,并以“到2030年在驱动电机领域获得全球40〜45%的份额”为目标加紧研发,加速在全球范围内建立大规模生产体系。

-

电动汽车

+关注

关注

156文章

12085浏览量

231216

发布评论请先 登录

相关推荐

瑞萨电子与尼得科推出全新电动汽车驱动电机解决方案

EV电动汽车用驱动电机系统”E-Axle”

EV电动汽车用驱动电机系统”E-Axle”

评论