定义:指导PCBA单板工艺应变测试,以及在单板加工过程中的应变管控重点。

目的:单板加工过程中存在着各种导致单板变形的过程,单板上的应力敏感器件如BGA、陶瓷应力敏感器件等会在此变形过程中在焊点或者器件内部出现裂纹。为此根据相关设备和标准整理成文,指导工艺人员正确测试和分析单板应力。

适用范围:单板加工过程,包含前加工和板级装配等。

操作指引

应变测试对象

1、BGA类器件

要求选取27*27mm以上的BGA, 包含FCBGA、CBGA。如果板上没有大于27*27mm的BGA,优选板上尺寸最大的BGA或应力集中的BGA进行测试。

2、陶瓷类器件

根据板上应力分布和风险点识别,选取以下器件进行评估:0402及以上封装的陶瓷电容。陶瓷晶振、电感、磁珠等应力敏感器件。

应变片类型及粘贴

1. 三轴应变片

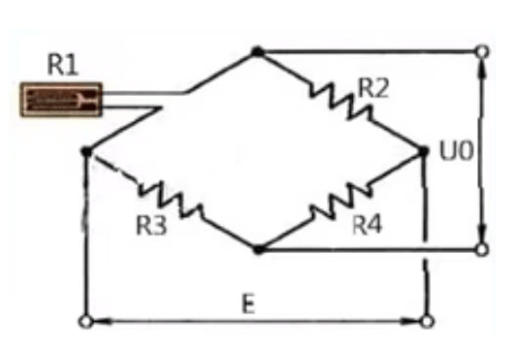

三轴应变片用于评估单板变形对BGA焊点的影响。要求使用的三轴应变片,应变的阻值为120±0.5欧姆。

2.单轴应变片

单轴向应变片用于评价单板某一方向的变形对陶瓷电容等应力敏感器件的影响,如X轴或Y轴方向,应变的阻值为120±0.5欧姆。

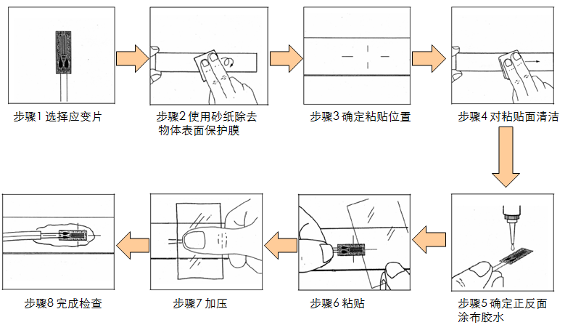

应变片粘贴方法(图5)

图5

三轴应变片粘贴位置

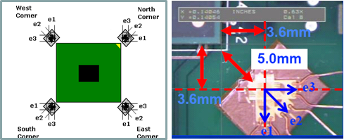

选择BGA的四个角,并且距离BGA角5mm的位置,应变片粘贴的位置偏差为:±0.25mm。e1、e3方向与BGA边缘平行,e2为BGA对角线方向(图6)。

图6

图7

如果距离BGA角5mm内有装配孔、板边等,无法粘贴应变片。需将BGA的边角切割,切割大小刚好能放下应变片(图7);

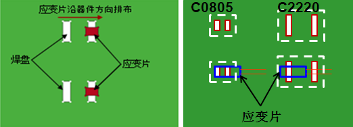

单轴应变片粘贴位置

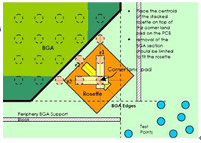

贴于器件焊盘处,方向与器件平行。如果器件封装焊盘尺寸较小,粘接应变片时应变片应覆盖

焊盘位置;如果封装焊盘尺寸较大,应变片不能完全覆盖焊盘时,至少要保证应变片覆盖应力较大一侧的焊盘(图8)。

图8

图9

陶瓷晶振、POL模块等,不用取器件,在应力较大焊盘侧粘贴应变片,应变片距离焊盘不超过 3±1mm(图9)。

合格判据

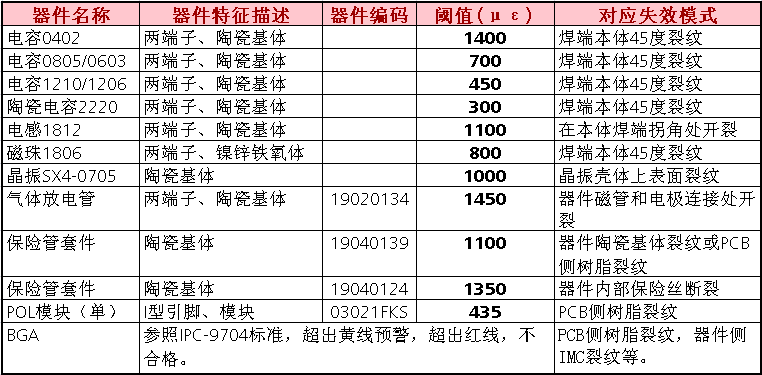

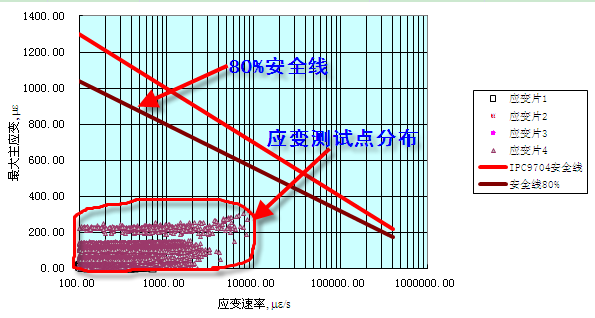

根据应力敏感器件的封装尺寸,选取相应的门槛阈值进行应变测试结果的合格判据(表1);BGA生产工序测试结果参照IPC9704的标准作为判断依据,要求控制在80%的安全线以内(图11)。

针对单板自动化压接、装配、搬运设备,如分板自动吸板、自动打螺钉、自动装push pin、自动装内存条等等设备,陶瓷器件阈值统一按450微应变控制,BGA生产工序测试结果参照IPC9704的标准作为判断依据,要求控制在80%的安全线以内(图11)。

表1

图11

单板设计应力风险点识别

在单板应变测试前,需识别单板设计上的应力风险点,选择出合适的测试位置。以下列举了部分常见的应力风险点,但并不局限与此。

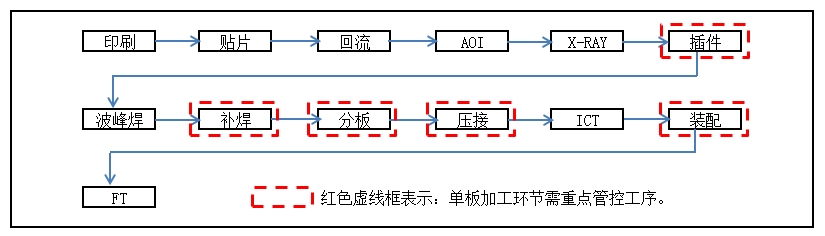

单板生产应力风险工序

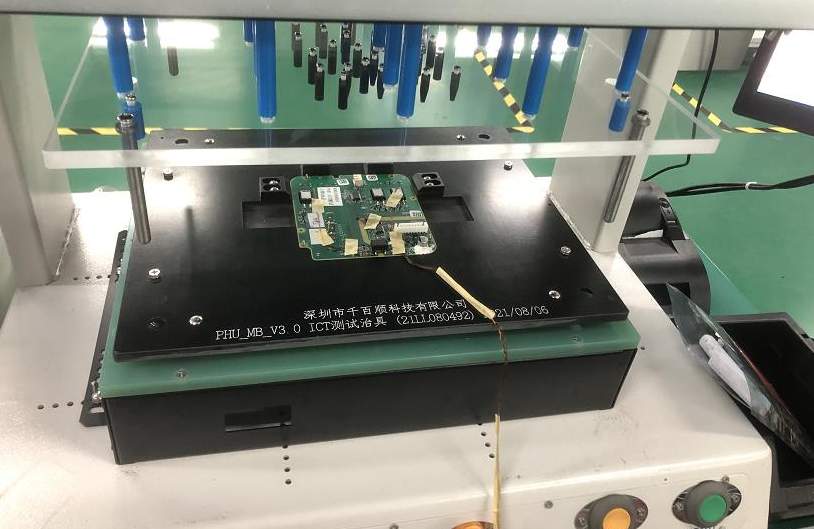

注:ICT为应力风险工序,根据工装判断风险位置

单板生产应力风险管控工序

单板转量产时,工艺工程师应识别以下应力风险点,并根据研发意见决定是否实测。

自动化设备应力风险管控

1、单板自动化压接、装配、搬运等等设备(以前简称设备)投入使用前,应做应力测试分析。

2、设备上与单板有关的工装,如压接底模、支撑工装变更,应做应力测试分析。

3、与单板有关联的工艺参数变更,如力矩增大、压力增大、行程增大等,应做应力测试分析。

4、若该设备要生产多个产品,当PCB 0301不同时,应做应力测试分析。

5、设备主管部门应对设备导入、工装、参数变更风险管控,并联合工艺部门应力风险评估,提供测试单板给工艺部门完成应力风险评估。

审核编辑:汤梓红

-

晶振

+关注

关注

34文章

2908浏览量

68378 -

BGA

+关注

关注

5文章

549浏览量

47100 -

焊点

+关注

关注

0文章

120浏览量

12830 -

PCBA

+关注

关注

23文章

1543浏览量

51940 -

应变测试

+关注

关注

0文章

22浏览量

6935

原文标题:PCBA单板应力测试指南,让你了解微应力

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

过大应变导致的PCBA水溶性焊锡丝焊点失效

简易去除PCBA板工艺边工装的设计原理

pcba测试是什么_pcba怎么测试_pcba测试设备

PCBA测试的主要流程 PCBA主要包括哪些测试

PCBA应变测试重要性及经典案例分享

PCB应力应变测试方案,分板应力测试,ICT应力测试,FCT应力测试,装配应力测试

PCBA应力应变测试介绍

PCBA单板工艺应变测试方案

PCBA单板工艺应变测试方案

评论