引言

如果有人认为化学镀铜和其他金属化系统深不可测,那么关于电镀就更像是复杂的脑外科手术。

文章将详细介绍电沉积技术的复杂性及其在孔和表面上形成铜厚度的功能。还将介绍镀铜溶液中活性成分的作用,各种镀液成分的过程控制限制及其对沉积完整性的影响。

电沉积

与典型初始通孔金属化的化学镀铜不同,通孔中的导电层需要通过电沉积铜累积达到一定厚度。据了解,这些技术相互重叠,即一些初始金属化工艺使用直接电镀,相反,全加成工艺仅通过化学镀工艺生成铜。

通过电镀形成铜层的优势在于成本较低、沉积速率较快以及电镀铜性能更佳。改进集中在电解液的“均镀铜”上,即电解液在板表面和通孔内沉积相对均匀铜沉积物的能力。采用高酸低铜浓度,以及改进的有机添加剂系统(光亮剂、载体、整平剂),提高了深镀能力。不要低估电镀槽设计、从电源到母线的电缆连接以及溶液移动对电镀分布及沉积层整体质量的影响。

电路板设计技术的发展变化导致了其他挑战和复杂性。电路设计向更高密度和超高密度的转变带来了工艺技术的新一波改进。

PCB制造中使用了其他几种电镀工艺。作为金属抗蚀剂的锡、金属抗蚀剂的铅或锡通常采用电镀工艺,有时也采用化学镀工艺。其他电镀金属包括镍、金和钯(也是通过浸镀液或化学镀液沉积),以形成适当的表面涂层,用于插入连接器或元件连接,例如引线键合。后续专栏文章将概述这些工艺。

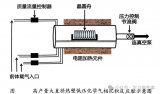

按照酸浸清洗剂、微蚀和酸预浸的顺序进行预镀清洗,开始本文的重点酸铜电镀工艺。酸预浸是可选的,如果微蚀后的冲洗足够,可以省略酸预浸工序。然而,这种情况仅适用于使用过氧化氢、过氧化硫酸微蚀剂。使用过硫酸盐蚀刻剂需要进行酸预浸。酸清洗剂关键的变量是化学成分、浓度、时间和温度。

对于微蚀,蚀刻深度是关键参数,反过来又受化学成分、浓度、时间和温度的影响。酸预浸通常与镀液中使用的酸和浓度相同,可保护镀液,避免带入残留液,残留液可能会对镀液的成分或浓度产生不利影响。因此,预浸的化学成分及其污染物含量至关重要。

酸性镀铜液的关键参数包括电气、机械、物理和化学变量。从电气参数开始,电流密度和一次电流密度分布影响电镀速度、厚度分布和冶金性能,例如延展性、粗糙度和沉积层颜色。

电镀表面的电流密度取决于整流器容量、相关阳极和阴极尺寸和间距、屏蔽、电镀槽效率和溶液电导率。电镀表面的电流密度分布取决于前面提到的一些参数,在图形电镀中,还取决于电路图形。

通孔中的电流密度取决于以下附加变量:

通孔直径和厚径比;

镀液(搅拌)的补充效率(孔内);

镀液的深镀能力,在很大程度上取决于酸/铜比、有机电镀添加剂和干扰有机电镀添加剂的杂质(浸出剂)含量。

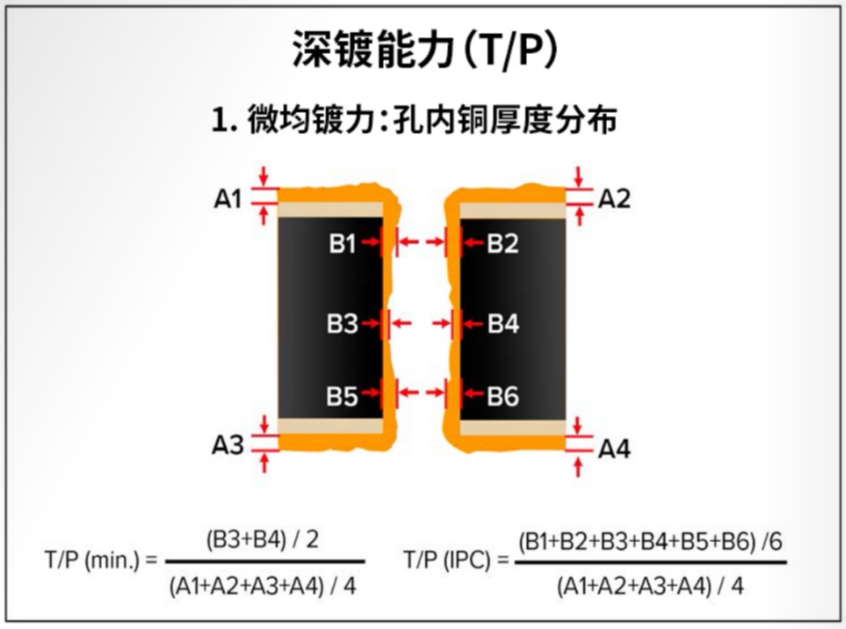

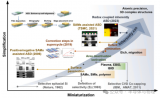

图1为深镀能力的定义。后续专栏将介绍电沉积过程的实际力学和工艺参数的影响。

图1:均镀力的定义电镀通孔的难度取决于板厚和孔径。

例如,厚径比均为10:1的两个孔,一个孔使用厚度为100密耳的面板和直径为10密耳的导通孔,而另一个使用厚度为200密耳的面板和直径为20密耳的孔。两种设计具有相同的厚径比。

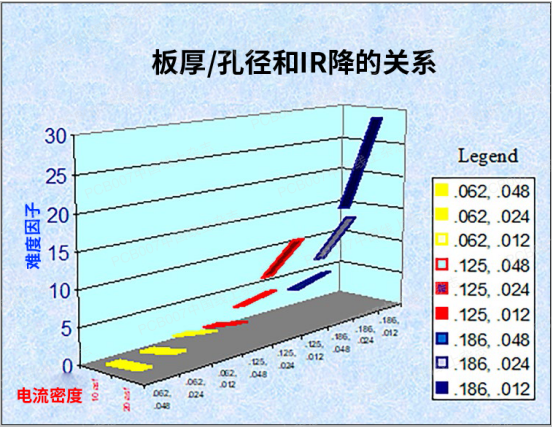

图2强调了随着厚径比和板厚度的增加,保持均镀力的难度。它说明了IR降(或通过导通孔的电阻)将会随板厚度的平方提高,而导通孔直径仅以线性方式影响电阻(或均镀力)。

图2:左栏表示板厚,右栏表示孔直径

审核编辑:汤梓红

-

pcb

+关注

关注

4335文章

23239浏览量

402146 -

电路板

+关注

关注

140文章

5022浏览量

99762 -

蚀刻

+关注

关注

9文章

422浏览量

15639 -

电沉积

+关注

关注

0文章

6浏览量

6659

原文标题:电沉积铜

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

详细解析STM32的外部中断

高速数字设计374页详细解析

高速数字设计374页详细解析

BBE系统技术详细解析

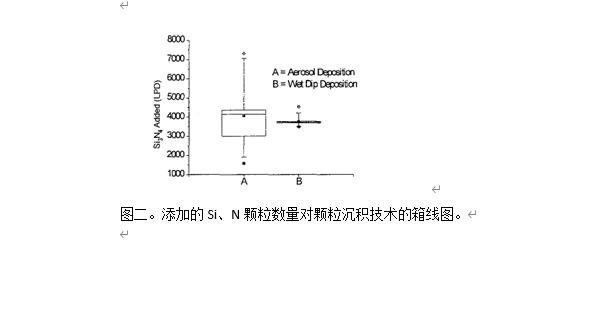

晶片表面沉积氮化硅颗粒的沉积技术

硅片形貌效应及其与底部抗反射涂层(BARC)沉积策略关系的解析

选择性沉积技术介绍

碳化硅薄膜沉积技术介绍

电沉积技术的详细解析

电沉积技术的详细解析

评论