电动汽车(EV)车载充电机(OBC)可以根据功率水平和功能采取多种形式,充电功率从电动机车等应用中的不到2kW,到高端电动汽车中的22kW不等。传统上,充电功率是单向的,但近年来,双向充电越来越受到关注。本文将重点关注双向OBC,并讨论碳化硅(SiC)在中功率(6.6kW)和高功率(11-22kW)OBC中的优势。

01为什么要转向采用双向OBC

随着汽车世界朝着用更清洁的燃料替代品取代汽油的方向发展,电动汽车运输的市场区块正在经历快速增长。随着纯电动汽车的市场份额不断增加,每辆车的电池装机容量也在增加,消费者还要求为大容量电池提供更快的充电时间。尤其是针对高性能的电动汽车,这种需求也促使电池工作电压从400V增加到800V。

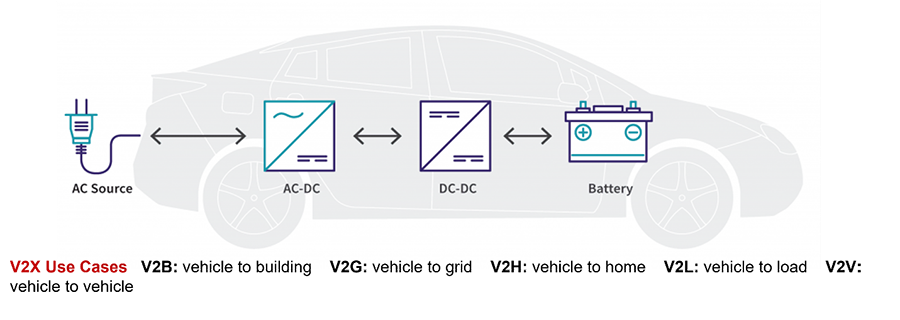

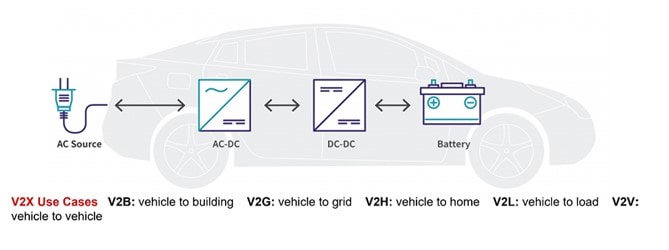

配备足够电池容量的电动汽车将有可能充当储能系统,实现各种车联网(vehicle-to-everything,V2X)的充电用例,像是车辆到家庭发电、车辆到电网的应用机会,或是进行车辆到车辆充电。因此,OBC正在从单向拓扑到双向拓扑转变,采用双向OBC提高系统效率是一种普遍趋势。

▲图1:双向OBC支持新型车联网的使用案例

02双向OBC系统模块

电动汽车的OBC设计需要高功率密度和最大化效率,以充分利用可用的电动汽车空间并最小化重量。双向OBC由一个双向AC/DC转换器组成,通常是一个功率因数校正(PFC)或有源前端(AFE)电路,后面则跟着一个隔离的双向DC/DC转换器。让我们分别检查这些模块。

03PFC/AFE模块

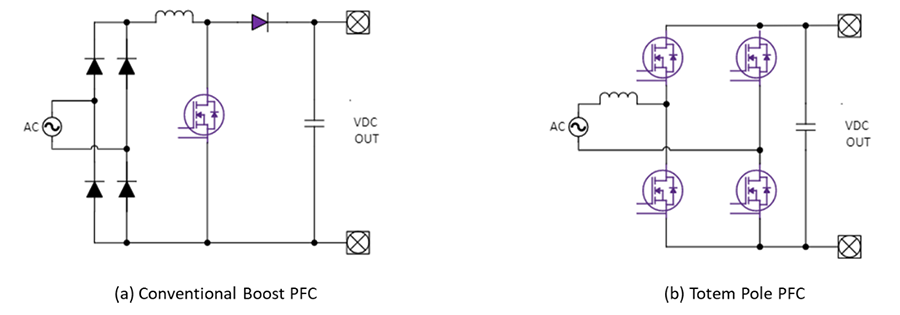

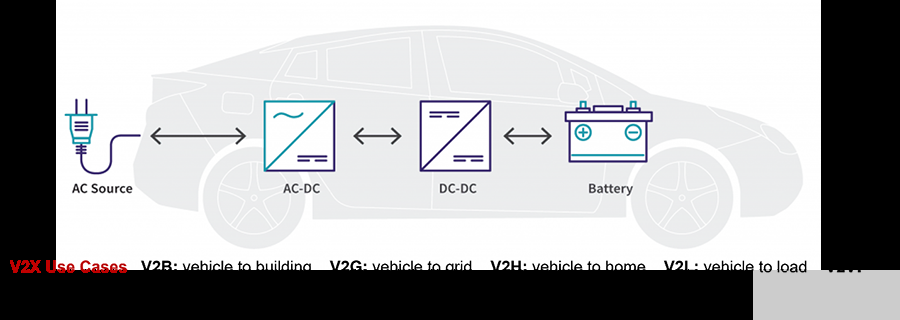

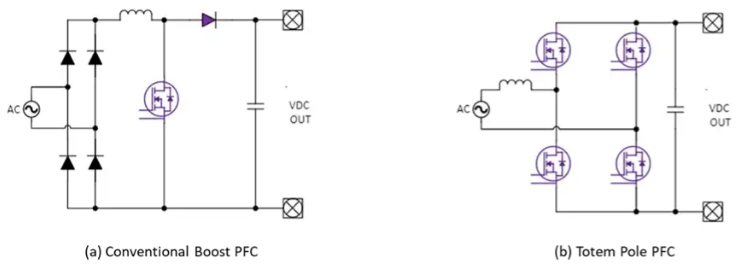

在输入端,传统的PFC升压转换器是使用最广泛的单相拓扑,但它不支持双向操作并且效率相对较低。图腾柱PFC通过消除桥式整流器级来提高效率,将传导路径中的半导体器件数量从三个减少到两个。

▲图2:从升压拓扑(a)更改为图腾柱PFC(b)

可提高效率并允许双向操作

图腾柱PFC包含两个以不同频率工作的半桥,高频桥臂进行升压、整流,以高频率切换。低频桥臂主要对输入电压进行整流,在50/60Hz的频率下切换。

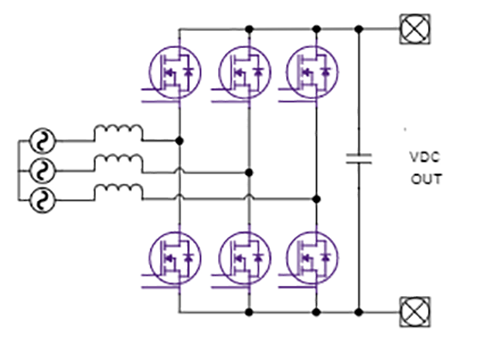

在欧洲的一些地区,三相电源可用于住宅公用事业,通常可以使用三相6开关PFC/AFE拓扑,如图3所示。

▲图3:双向三相6开关PFC拓扑

还有其他类型的三相PFC,例如T型PFC,它是一种三电平转换器。三电平转换器的好处是开关损耗更低,电感器尺寸更小。然而,想要获得这些好处,将会增加系统复杂性、更多的器件数量、更高的总成本和转换器的总体尺寸。因此,图3所示的基本二电平三相PFC转换器,是三相双向OBC最常用的拓扑。

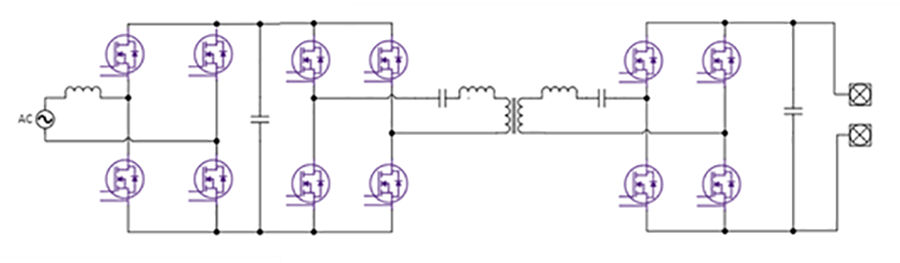

04DC/DC转换器模块

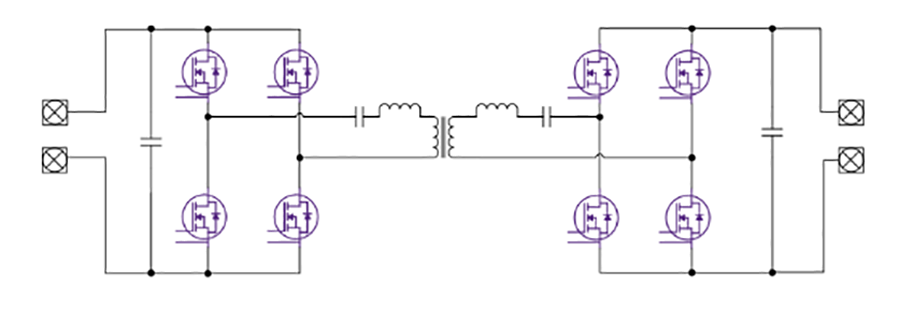

单向OBC中的DC/DC转换器通常是LLC谐振转换器,但这是一种单向拓扑,在反向工作模式下,转换器的电压增益受到限制,从而降低了其性能。因此,图4中的双向CLLC谐振转换器更适合DC/DC级,因为它在充电和放电模式下都结合了高效率和宽输出电压范围。

▲图4:双向CLLC DCDC转换器

在电动汽车OBC应用中,CLLC采用软开关来提高效率,采用初级侧的零电压开通(ZVS),次级侧ZVS+ZCS开关相结合。

另一种常见的双向DCDC转换器拓扑是双有源桥(DAB)。DAB的操作非常简单,通过移相调节输出。然而,它的ZVS范围有限,并且由于DAB关断电流高于CLLC,因此其开关损耗高于CLLC。因此,总的来说,DAB的效率低于CLLC。另一方面,CLLC中谐振电路的设计更为复杂。

05SiC的诸多优点

SiC因其独特的高临界电场、高电子漂移速度、高温和高导热性组合,而成为大功率系统的首选。在晶体管级别上,其具备低导通电阻(RDS(on))和低开关损耗,使其成为大电流高压应用的理想选择。

除了SiC,大功率设计中的有源器件还有另外两种选择,包括硅(Si)MOSFET和IGBT。对于图腾柱PFC中的高功率应用,Si MOSFET是不切实际的。Si MOSFET体二极管的反向恢复,导致连续导通模式(CCM)下高功率损耗,因此其使用仅限于非连续模式操作和低功率应用。相比之下,SiC MOSFET允许图腾柱PFC在CCM中运行,以实现高效率、低EMI和更高的功率密度。对于额定电压,Si MOSFET在650V的电压下,具有良好的RDS(on)性能。对于1200V,Si MOSFET的RDS(on)对于这种大功率应用来说太高了。

与IGBT相比,SiC MOSFET也具有优势。IGBT体二极管可以使用超快速二极管代替。但IGBT的最大开关频率由于其高开关损耗而受到限制。与SiC解决方案相比,低开关频率增加了磁性器件和无源组件的重量和尺寸。

06中功率双向OBC架构(<6.6kW)

中功率OBC通常采用单相120V或240V输入和400VDC母线运行。拓扑是单相图腾柱PFC,后面跟着CLLC DCDC转换器,如图5所示。

▲图5:使用SiC和图腾柱PFC的高效OBC架构

对于6.6kW,PFC中每个位置可采用两个60mΩ MOSFET并联(例如Wolfspeed E3M0060065K)或用一个25mΩ MOSFET,DCDC中每个位置可采用一个60mΩ(E3M0060065K)或一个45mΩ MOSFET(E3M0045065K)。下表总结了这种双向OBC设计的器件选择。

▲表1:高效双向OBC架构(3.3-6.6kW)的MOSFET选择

Wolfspeed团队基于图5中的架构设计了一个6.6kW OBC参考设计,以展示SiC MOSFET在此应用中的性能和实际用途。

该表显示了相关的需求。

▲表2:6.6kW双向OBC参考设计规格

可在线找到Wolfspeed的6.6kW高功率密度双向OBC参考设计的详细信息。

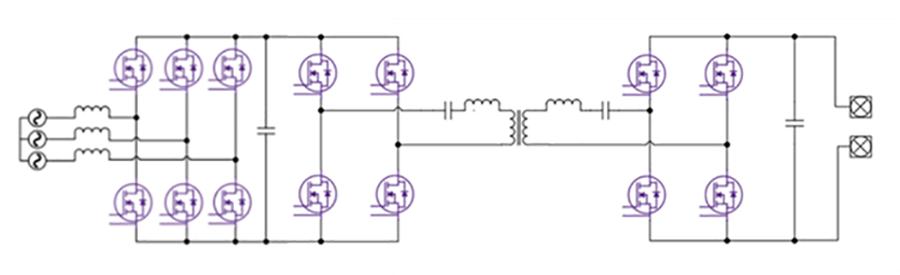

07更高功率的双向OBC设计(11kW/22kW)

在11kW或22kW等更高功率水平下,电池电压可以是400V或800V,但如前所述,目前市场则正朝着800V发展。图6显示了高功率三相双向OBC的系统框图。

▲图6:高功率三相双向OBC系统框图

该设计可兼容400V或800V电池。

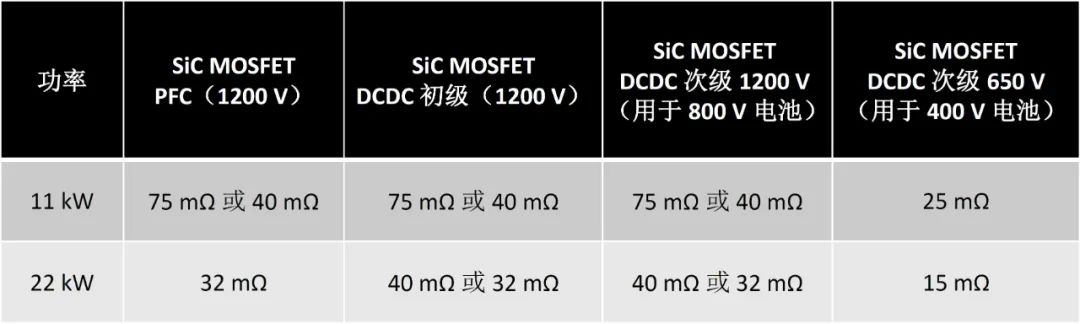

11kW设计可以将75mΩ 1200V MOSFET(例如Wolfspeed E3M0075120K)用于PFC和CLLC转换器的初级侧。在次级侧,800V电池应用使用与初级相同的75mΩ MOSFET。40mΩ 1200V MOSFET可用于高性能应用,对于400V电池应用,可以选择四个650V 25mΩ MOSFET作为次级侧。

22kW的设计与11kW OBC的设计相似,但更高的功率输出需要更低的RDS(on)器件,可用一个32mΩ 1200V MOSFET用于PFC和DCDC的初级侧。同样地,次级侧既可以将相同的初级侧器件用于800V母线应用,也可以在400V应用使用650V 15mΩ来替代。

表3总结了大功率三相设计的器件选择。

▲表3:11kW和22kW双向OBC的MOSFET选择

Wolfspeed为三相双向OBC设计了两种参考设计,一种用于22kW三相PFC,一种用于22kW DCDC,下表显示了对大功率22kW OBC的要求。OBC设计实现了大于96%的整体效率,充电和放电模式的DC/DC峰值效率大于98.5%。有关三相22kW PFC和22kW DC/DC的更多详细信息,请访问Wolfspeed网站。

▲表4:用于双向OBC的22kW三相PFC和DCDC的高端规格

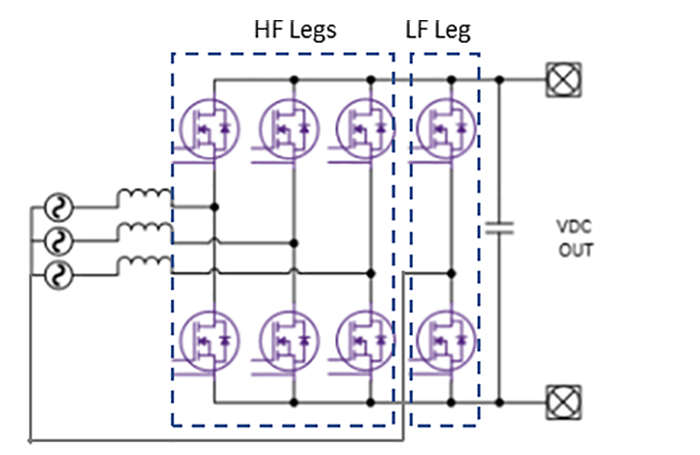

0822kW基于SiC的参考设计兼容单相输入和三相输入

在许多欧洲家庭中,三相电源很容易获得,但典型的美国家庭、亚洲和南美家庭只有标准的单相240V。在这种情况下,设计需要大功率的22kW OBC,它可以同时兼容单相和三相以减少OBC的数量。第四条桥臂被添加到传统的三相PFC中,这样设计人员就可以对单相输入使用交错技术。

图7显示了一个交错式图腾柱PFC,它具有三个高频桥臂和第四个低频桥臂,每个PFC的高频桥臂通过32mΩ 1200V SiC MOSFET提供6.6kW的功率。低频桥臂可以使用两个Si IGBT来降低成本。当三相可用时,该电路可以自动重新配置为三相工作,使第四条桥臂悬空不用。

▲图7:用于22kW单相设计的交错式图腾柱PFC

0922kW双向OBC中比较SiC与Si

在双向OBC中,基于SiC的解决方案在成本、尺寸、重量、功率密度和效率所有相关方面,都优于基于Si的解决方案。例如,在(为什么在新一代双向车载充电机设计中选择SiC而非Si?)中详细的比较表明,22kW双向OBC(图6中所示)基于SiC的解决方案需要14个功率器件和14个栅极驱动器,基于Si的设计需要22个功率器件和22个栅极驱动器。

在比较性能时,SiC设计实现了97%的效率和3kW/L的功率密度,而Si设计效率为95%和2kW/L的功率密度。

最后,从系统成本中表明,基于Si的解决方案比SiC设计高出约18%。6.6kW的对比也展现了SiC设计的优越性。

与Si设计相比,这些优势使SiC系统节省的净寿命约550美元。

来源:Wolfspeed

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

12057浏览量

231022 -

SiC

+关注

关注

29文章

2797浏览量

62587 -

碳化硅

+关注

关注

25文章

2743浏览量

49002 -

OBC

+关注

关注

10文章

157浏览量

17813 -

车载充电机

+关注

关注

14文章

145浏览量

11709

原文标题:使用碳化硅进行双向车载充电机设计

文章出处:【微信号:dldzjsyyy,微信公众号:电力电子技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

使用碳化硅进行双向车载充电机设计

使用碳化硅SiC进行双向充电机OBC设计

碳化硅深层的特性

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)

浅谈硅IGBT与碳化硅MOSFET驱动的区别

Innolectric最新推出22kW的碳化硅车载充电器

碳化硅器件在车载充电机OBC上的应用

使用碳化硅进行双向车载充电机设计

使用碳化硅进行双向车载充电机设计

使用碳化硅进行双向车载充电机设计

使用碳化硅进行双向车载充电机设计

使用碳化硅进行双向车载充电机设计

评论