随着科技的发展,微纳技术在各个领域得到了广泛的应用,如医疗、环保、实验室、化工、半导体、工业自动化等。精密微元件是指具有微米或纳米尺度的电子、机械、光学等元件,它们可以实现高效、精确、灵敏的功能,如传感、控制、驱动、通信等。精密微元件的制作和连接是微纳技术的重要内容,其中激光焊接是一种高效精密的焊接方法,可用于微小零件的连接和封装。金密激光将介绍精密微元件激光焊接的工作原理、优势及应用范围。

一、精密微元件激光焊接的工作原理

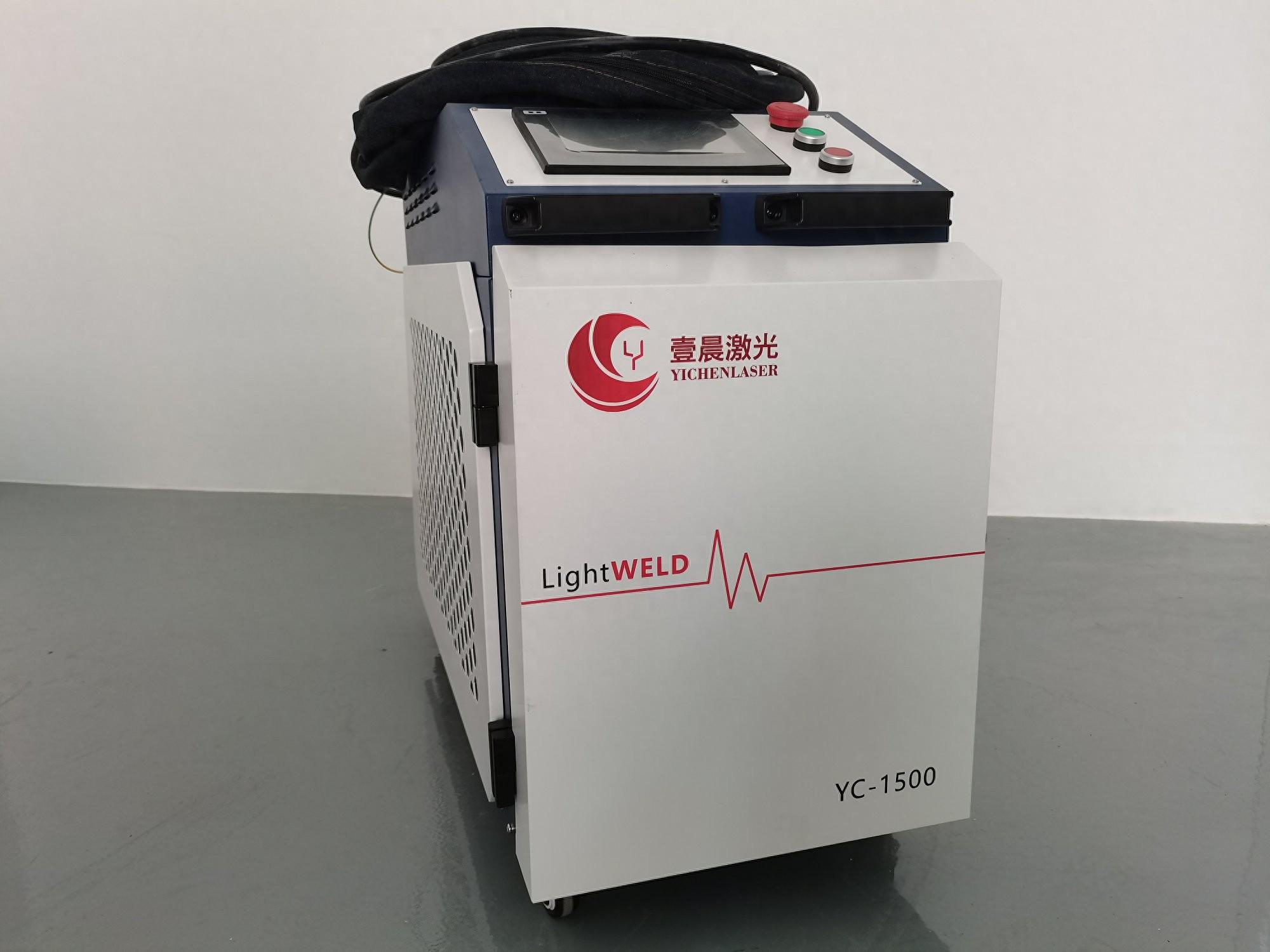

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,可用于微小零件的焊接。激光焊接可以采用连续或脉冲激光束实现,其原理可分为热传导型焊接和激光深熔焊接。

热传导型焊接是指当激光束功率密度小于10^4 W/cm^2 时,金属表面吸收激光能量后产生熔池,熔池内部和周围金属之间主要通过热传导进行能量交换,形成浅而宽的焊缝。

激光深熔焊接是指当激光束功率密度大于10^6 W/cm^2 时,金属表面受热作用下凹成“孔穴”,形成高温高压的等离子体柱,同时产生强烈的反向气流,将熔化的金属向下推挤,形成深而窄的焊缝。

二、精密微元件激光焊接的优势

精密微元件激光焊接相对于传统焊接(如电阻焊、电弧焊等)具有以下优势:

1.焊缝质量高,变形小,无需后续处理。激光焊接的热影响区小,冷却速度快,焊缝表面光滑,无气孔、裂纹等缺陷,焊接强度高。激光焊接的变形量小,一般不需要填充材料或辅助气体,也不需要研磨、抛光等后处理。

2.焊接过程自动化程度高,操作简便。激光焊接可以通过计算机控制,实现对激光束的精确调节和定位,适应复杂的焊接要求。激光焊接无需接触被焊件,操作灵活方便,可与机器人或数控系统配合使用,实现自动化生产。

3.焊接速度快,效率高,节省能源。激光焊接的能量密度高,熔化时间短,焊接速度快,一般可达每分钟几米。激光焊接的能量利用率高,一般可达30%以上,比传统焊接节省能源50%以上。激光焊接的加工范围广,可同时进行多个工位的焊接,提高生产效率。

4.可以对不同材料或异种材料进行焊接。激光焊接可以对各种金属或非金属材料进行焊接,如钢、铝、铜、镍、钛等。激光焊接也可以对具有不同物理或化学性质的异种材料进行焊接,如钢与铜、钛与镍等,实现难以用传统方法连接的材料组合。

5.可以对难以接近的部位进行焊接。激光束可以通过光纤或反射镜等方式传输和引导,可以对隐蔽或复杂的部位进行焊接,如管道内壁、汽车发动机等。激光束也可以在真空、惰性气体或水下等特殊环境中进行焊接。

6.可以实现微米级的精密焊接。激光束具有很好的聚焦性和方向性,可以形成极细的光斑,实现微米级甚至纳米级的精密加工。

三、精密微元件激光焊接的应用范围

精密微元件激光焊接由于其高效、精密、可靠、环保等特点,已经在各个领域得到了广泛的应用,如:

1.电子元器件激光焊接。电子元器件是指具有电子功能或电子连接功能的微小部件,如集成电路、电容器、电阻器、晶振、变压器、开关、插座等。电子元器件激光焊接主要用于实现元器件之间或元器件与基板之间的连接或封装。激光焊接可以实现微米级甚至纳米级的精密加工,保证元器件的功能和性能不受损失或影响。同时,激光焊接还可以实现无铅或低铅焊接,符合环保要求。

2.医疗器械激光焊接。医疗器械是指用于医疗诊断、治疗、护理等目的的仪器、设备、工具等,如心脏起搏器、人工关节、牙科支架、手术刀具等。医疗器械激光焊接主要用于实现器械内部或外部的连接或封装。激光焊接可以实现高强度、高密度、无缝隙的焊接,保证器械的安全性和耐久性。同时,激光焊接还可以实现无毒或低毒焊接,符合卫生要求。

3.微机电系统(MEMS)激光焊接。微机电系统是指将微型传感器、执行器、控制器等集成在一个微型芯片上的系统,具有多种功能和微机电系统(MEMS)是指将微型传感器、执行器、控制器等集成在一个微型芯片上的系统,具有多种功能和应用,如压力传感器、加速度计、陀螺仪、微镜、微泵等。微机电系统的封装和连接是其制造过程中的重要环节,需要保证系统的可靠性、稳定性和性能。

总之,精密微元件激光焊接是一种高效、精密、可靠、环保的微型部件连接方法,具有高能量利用率、高焊接质量、低热影响区、低残余应力和变形等优点,可以实现多种材料和异种材料的焊接,满足精密微元件的多样化需求。精密微元件激光焊接在各个领域都有广泛的应用,如电子元器件、医疗器械、微机电系统等,为这些领域的发展提供了强有力的技术支撑。精密微元件激光焊接作为一种先进的微型部件连接技术,具有广阔的发展前景和应用潜力,值得深入探索和推广。

-

激光

+关注

关注

19文章

3181浏览量

64449 -

自动化

+关注

关注

29文章

5562浏览量

79240 -

焊接机

+关注

关注

5文章

282浏览量

13550

发布评论请先 登录

相关推荐

激光焊接机在精密微元件领域的应用

激光焊接机在精密微元件领域的应用

评论