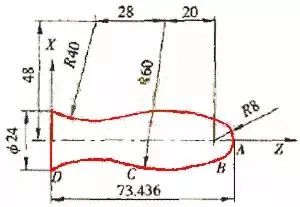

车削零件毛坯多为棒料或锻坯,加工余量较大且不均匀,因此粗加工中往往要经过多次走刀。在数控车床上加工时,每次走刀必须经过编程,这就使编程的工作量大大增加,而且,手工编程时需计算每次的走刀轨迹坐标,这对于形状复杂的零件更是麻烦。例如图1所示的手柄零件,轮廓由几段圆弧构成,即便是先用直线、斜线程序分几次走刀车掉粗加工余量,粗加工程序的轨迹计算也够繁琐,更不必说用圆弧程序了。下面介绍的两种编程方法就可较好地解决这类粗加工问题。

调子程序法

利用子程序功能可大大简化粗加工程序,而且一个子程序可以被重复调用多次,其格式为: 子程序 主程序中调子程序:

o####

……

……

……

m99 m98 p#### l****

其中,p后面的####是子程序号

l后面的****是重复调用次

图1

重复多次调用子程序时,子程序中注意使用g91(相对坐标)指令编程,以使切削轨迹每次有相对变化。对图1所示的零件用子程序法编加工程序如下:

0#### 主程序号

n01 g92 x16 z90 建立工件坐标系

n02 goo z73.436 s300 m03

n03 m98 p0006 l11 调子程序11次

n04 m02

o0006 子程序号

no1 g91 go1 x-6.0 f200 g91编程

n02 g03 x7.385 z-4.923 r8

n03 g03 x2.215 z-39.877 r60

n04 g02 x2.4 z-28.636 r40

n05 g00 x2.0

n06 g00 z73.436

n07 g00 x-9.0

m99 子程序返回

由程序可见,虽然有11次走刀,但程序并不复杂。

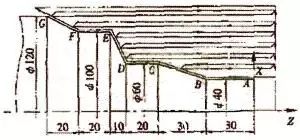

图2

使用粗车循环指令

数控车削加工中的粗车循环指令可以将多次走刀的重复动作用一个程序段来表示,因此,也可大大简化编程工作。以纵向粗车循环指令g71为例,可用于粗加工棒料毛坯的阶梯轴(或孔),刀具的运动轨迹如图2所示,即先分层切削,然后平行于轨迹切一刀,并留下给定的精车余量,其中实线表示切削进给,虚线表示快进或快退。指令格式为:

g71 u(∆d) r(e)

g71 p(ns) q(nf) u(±∆u) w(±∆w) f_s_t

其中:

ns-nf——加工轨迹描述的程序段号;

∆u——x轴上的精车余量;

∆w——z轴上的精车余量;

∆d——每次的切削深度;

e——每 次 的退刀距离

以图2所示的零件为例,设毛坯为ø120的棒料,

采用纵向粗车循环指令g71加工a-g段,程序如下:

n01 t0100

n02 g00 x120 z10 5200 m03 快进至循环起点

n03 g71 u1.0 r0.5

n04 g71 p05 q11 u0.2 w0.1 f80 粗加工循环指令

n05 g00 x40 z10 快进至轨迹起点

n06 g01 z-30

n07 x60 z-60

n08 z-80

n09 x100 z-90

n10 z-110

n11 x120 z-130 轨迹终点

n12 g00 x200 z140 m02

其中n05~n11为轨迹描述

除了g71之外,还有横向粗车循环指令、仿形粗车循环指令等,其用法类似于g71,这里不再介绍。

编程是数控机床使用中的重要环节,文中介绍的两种粗加工编程方法可大大简化编程工作。但对具体的数控机床应具体分析,以充分合理利用其编程功能来简化编程工作。

-

编程

+关注

关注

88文章

3556浏览量

93520 -

子程序

+关注

关注

0文章

33浏览量

11164 -

数控车削

+关注

关注

0文章

2浏览量

6017

原文标题:数控车削中的粗加工编程方法

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

数控车削中的粗加工编程方法

数控车削中的粗加工编程方法

评论