引言

由于其卓越的能量密度和长寿命,锂离子电池(LIBs)广泛用于电动设备,如军用无人机、电动车辆和动力辅助服,这些设备需要高重量或体积能量密度。然而,尽管在各种电动装置中使用,它们仍然具有关键的问题,例如由于不稳定的界面状态导致的在超快速充电条件下低稳定性的低里程和差的循环容量。

特别地,在超快速充电条件下,由于活性材料的体积膨胀、有限的锂/电子氧化还原反应动力学和集电器的快速腐蚀而导致的电极剥离在电极和集电器之间的界面处加速,从而降低了LIBs的比容量和循环稳定性。尽管活性材料的体积膨胀和界面稳定性有所改善,但是电极从集电器上剥离仍然是一个严峻的挑战。近年来,已经进行了一些尝试来防止由集电器腐蚀引起的电极剥离,并通过界面改性来改善超快循环性能。

实验与讨论

我们通过水热反应和后煅烧制备了F-cqd。首先,通过水热反应合成了量子点。为了合成cqd,将0.5M柠檬酸和0.45M尿素溶解在去离子水中并搅拌2小时。然后,将所得溶液转移到80mL聚四氟乙烯衬里的不锈钢自动高压釜中让其在180℃下反应6小时。最后,将所得溶液以10000 rpm离心2次,每次20分钟,并使用截留分子量为12–14 kDa的管式膜过滤24小时,以获得CQD粉。

过滤的CQD粉末在50℃的常规烘箱中干燥。通过后煅烧将F掺杂到CQD粉末中来合成F-CQD。为了获得F-CQD,将如此制备的CQD和用作F掺杂源的C2HF3O2在去离子水中以1∶1的重量比混合,并在干燥炉中在50℃干燥12小时。然后使用管式炉在高纯氮气氛(N2,99.999%)中在800℃下进行后煅烧2小时。为了制备用于喷涂的F-CQD的分散溶液,将F-CQD粉末分散在NMP中并超声处理12小时。

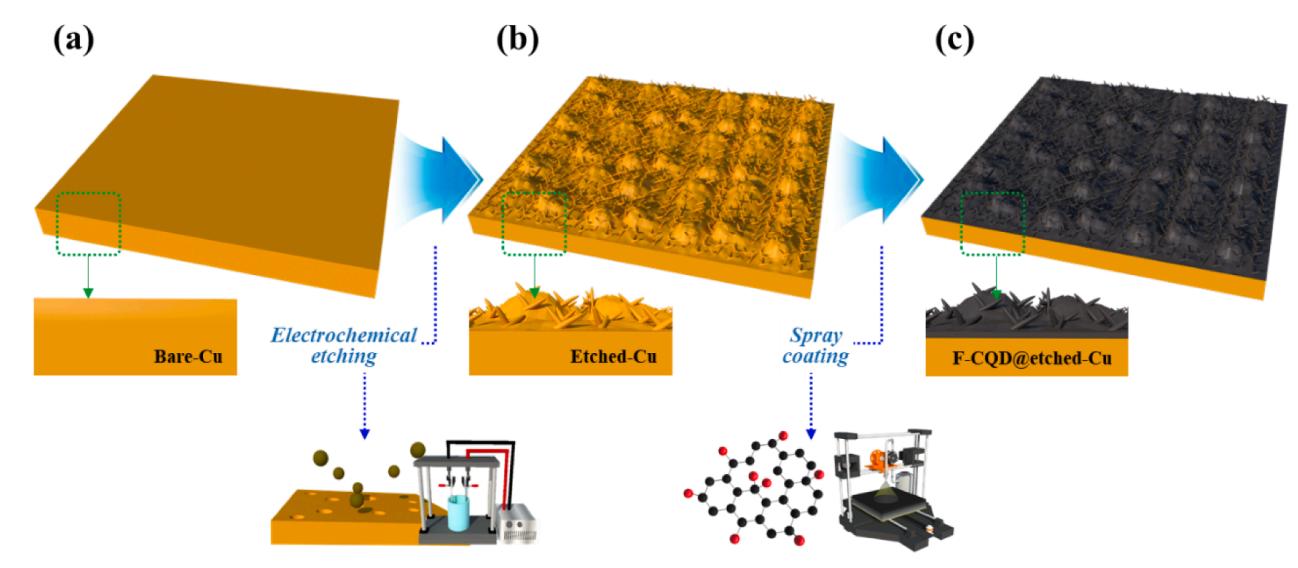

图1显示了铜箔的电化学蚀刻和喷涂过程的示意图。使用恒电位仪/恒电流仪在基于氨的电解液中通过电化学蚀刻在铜箔上形成栅栏状界面,该电解液用作蚀刻剂。

图1:制备F-CQD界面层

化学蚀刻的具有栅栏状表面的铜箔是提高电极和铜箔之间粘附力的重要因素。英思特通过喷涂工艺将F-CQD界面层施加到蚀刻的铜箔上。由于其独特的量子效应和C–F键,F-CQD界面层为铜箔提供了高导电性和优异的化学稳定性。

此外,从强金属-载体相互作用(SMSI)的角度来看,由于官能团的高表面积,F-CQD与铜箔具有强相互作用,这可以增加F-CQD和铜箔之间的粘附力。特别地,F-CQD界面层有效地阻止了电解液分解形成的HF对铜箔的腐蚀,这是由于它们的高阶梯覆盖率。因此,在蚀刻的铜箔上引入F-CQD界面层是在超快循环性能期间增加电荷转移和防止电极-集电器界面处铜箔的电化学腐蚀的有效策略。

结论

在这项研究中,英思特提出了一种在超快LIBs中设计电极和集流体界面的新策略。这是通过在栅栏状蚀刻铜箔上涂覆一层CQD界面层来实现的。这提供了协同效应,改善了超快循环性能和电化学动力学。

特别地,F-CQD蚀刻铜电极的超快循环稳定性为94.1%,比裸铜电极的超快循环稳定性高1.5倍。这些结果可以归因于栅栏状腐蚀铜箔上的F-CQD界面层的下列多功能效应。首先,循环稳定性的提高可归因于由于在铜箔上形成栅栏状蚀刻图案而增加了电极和铜箔之间的接触面积。

第二,突出的超快循环容量是由于收集/提供位点的数量增加,这增加了电子和锂离子的反应。第三,引入的F-CQD界面层显著防止了铜箔的腐蚀,从而提高了超快循环稳定性。因此,在栅栏状腐蚀铜箔上引入CQD界面层是提高锂离子电池超快循环性能和电化学动力学的有效策略。

审核编辑 黄宇

-

锂离子电池

+关注

关注

85文章

3238浏览量

77686 -

电极

+关注

关注

5文章

813浏览量

27214 -

蚀刻

+关注

关注

9文章

413浏览量

15368 -

电解液

+关注

关注

10文章

848浏览量

23094

发布评论请先 登录

相关推荐

【量子计算机重构未来 | 阅读体验】+ 了解量子叠加原理

蚀刻简介

简单介绍pcb外层蚀刻状态不相同的问题

PCB印制电路中蚀刻液的选择

QLED量子点电视有什么优缺点

pads Router 建立差分对被拒,因为网络中存在铜箔/覆铜/平面层

怎样制备碳量子点_碳量子点的制备

栅栏状蚀刻铜箔上的掺氟碳量子点界面层

栅栏状蚀刻铜箔上的掺氟碳量子点界面层

评论