来源:电子技术学报

前言

绝缘栅双极型晶体管(Insulated Gate Bipolar Translator, IGBT)是电气化轨道交通装备中负责电能转换的核心部件。高压大容量IGBT 模块长期运行可靠性对牵引变流器的安全运行至关重要。随着轨道交通高速、重载技术的发展和电力电子装置绿色、智能要求的不断提高,对大功率IGBT 模块的性能与可靠性提出了越来越高的要求,需要更高的功率密度、更高的工作温度、更高的运行可靠性来满足新一代牵引动力的应用需求。

高压大容量IGBT 模块内部异质材料热膨胀系数失配是模块疲劳老化失效的主要机理。传统半导体工艺基于铝金属化与互连工艺,相应的主流大功率IGBT 模块大都是沿用铝工艺技术,如芯片表面铝金属化、芯片互连铝引线键合、功率端子与陶瓷衬板焊片焊接等。由于功率模块内部异质材料之间不可避免地存在热膨胀系数失配,加上铝材料热膨胀系数较高,大功率模块内部因长期处于温度循环和功率循环的冲击而出现焊点开裂、焊层退化现象,影响模块长期应用的可靠性。

全铜工艺技术的优势

功率半导体封装技术的进步很大程度上来源于材料与制造工艺的发展。为了降低模块异质材料间热膨胀系数的差异,提高其功率循环能力与长期运行可靠性,业内提出全铜工艺技术,主要包含芯片铜金属化、铜引线键合互连和模块铜功率端子超声焊接三部分技术。

铜工艺模块与封装结构相同的铝工艺模块相比,主要有两方面的改进内容:

首先是在芯片表面生长厚铜层,不仅有利于降低芯片通态损耗、改善散热,同时还可以缓解铜引线键合过程中的冲击力,提高键合点的可靠性;其次,芯片之间的铜引线键合互连,可以降低模块寄生电阻损耗,减小键合引线自热效应的影响。

Infineon 公司提出了包括IGBT芯片铜金属化、铜引线键合等新技术的.XT 技术,并且通过应用在中低压模块,对比说明该技术可以在很大程度上提高模块的使用效率及寿命。

研究表明,与传统铝工艺相比,全铜工艺模块不仅使导通损耗降低了10%、浪涌电流能力提升了20%,而且功率循环能力提高了16 倍,提升了功率模块的运行韧性与应用可靠性。

全铜工艺技术介绍

1、铜引线健合

大功率IGBT 模块封装的可靠性在很大程度上取决于芯片之间的引线互连工艺可靠性水平。因为引线材料及其键合点的可靠性直接决定了模块应用过程中的功率循环能力。

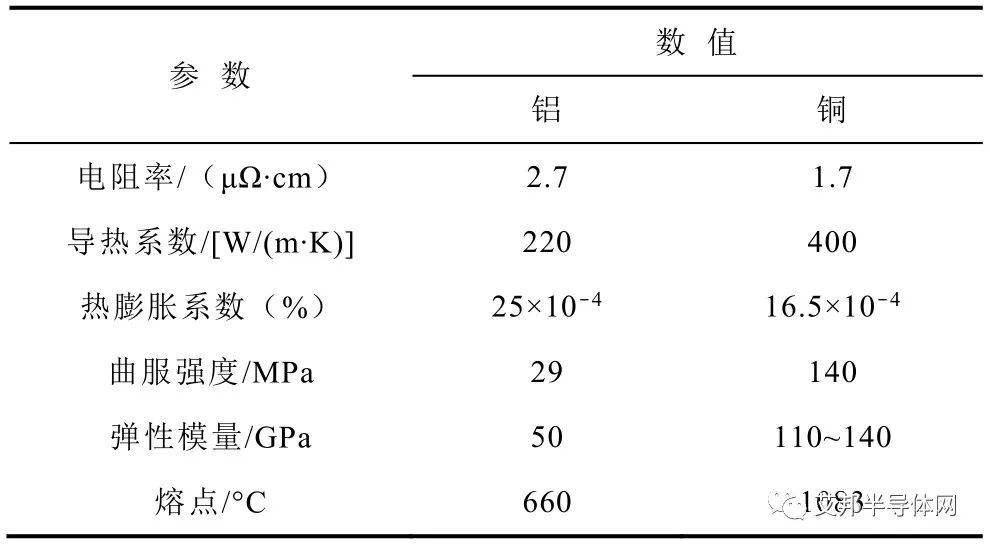

表 铜和铝材料的物理性能

上表给出了铜和铝材料物理性能比较情况:

铜材料电阻率是铝的60%,比铝具有更好的导电与导热性能;

弹性模量是铝材料的2~3 倍,延展性好且易于键合操作;

比铝有更高的抗电迁移性能

采用铜来替代铝作为芯片金属化和互连引线的材料有利于降低IGBT 功率损耗,提升芯片散热能力,提高模块功率密度和可靠性。

目前大功率模块封装主要采用铝线或铝带材料,通过超声键合工艺来实现芯片之间的互连。在长期功率循环过程中,铝引线与芯片键合点根部附近会出现开裂现象。铝的热膨胀系数比铜高50%,铝硅之间热膨胀系数失配更严重,采用硅铝合金(1.2% Si-2%Al)可以在一定程度上改善两种材料的热膨胀系数失配而引起的材料性能退化,同时改善抗电迁移能力和键合质量,但硅铝合金会影响导电、导热性能;通过提高键合强度,可以改善键合点的结合质量,但存在芯片损害的风险。

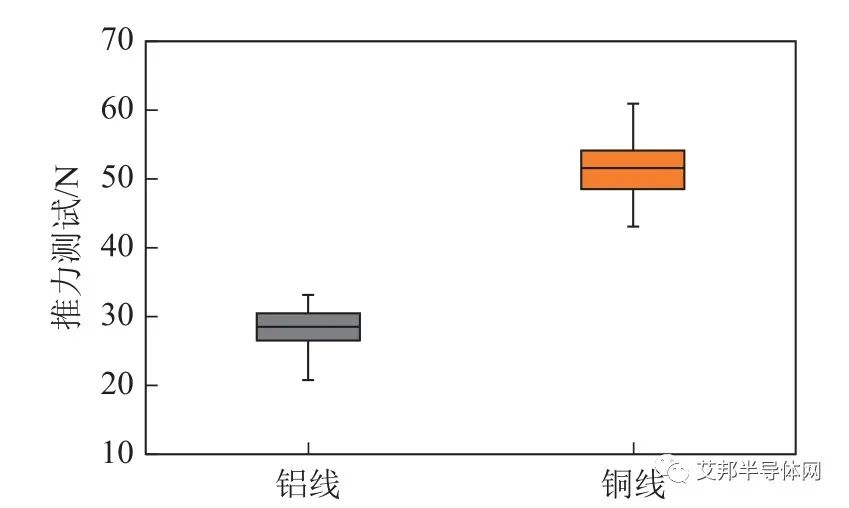

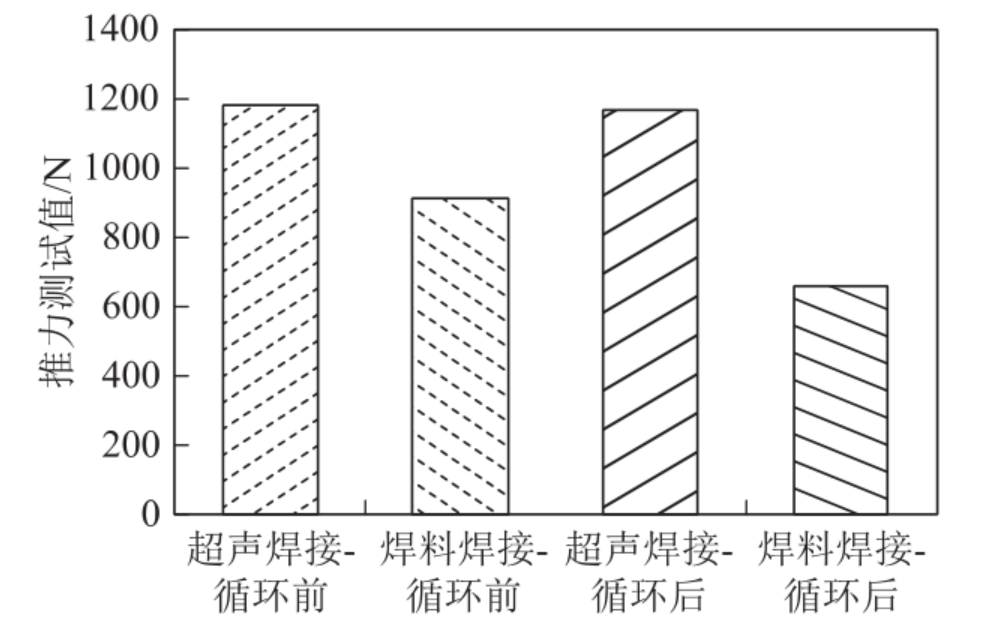

图 铝线和铜线键合推力测试

传统铝互连已经接近其工艺极限,铜具有低电阻率、高导热率、低热膨胀系数及高载流能力,铜线的抗电迁移性能增加了约两个数量级,这些物理特性都有利于提升器件的可靠性。采用铜引线取代传统的铝引线实现键合互连,相同线径的铜引线载流能力可以提高70%,是IGBT 技术发展方向,尤其是在轨道交通、电力系统等高端应用领域。

2、芯片的铜金属化

要实现铜引线的互连,首先必须确保芯片表面的金属化电极是铜,因此芯片铜金属化是铜引线键合互连的基础。由于铜比铝电阻率更低且导热系数较高,因而芯片表面的厚铜金属层有利于降低芯片通态损耗、提高芯片表面热容并改善散热环境,铜工艺FRD 芯片的运行韧性较铝工艺芯片有大幅提升。

铜离子在芯片内部是一种有害杂质以及工艺平台兼容性等问题,阻碍了铜工艺在IGBT 等功率器件制造中的应用发展。因此,为了防范铜金属离子进入芯片内部,须在铜金属层与硅芯片之间引入一层阻挡层。难熔金属及其氮化物如W、Ti/TiN、Ta/TaN 等,由于其良好的导电性、热稳定性等优点被视为理想的阻挡层材料。

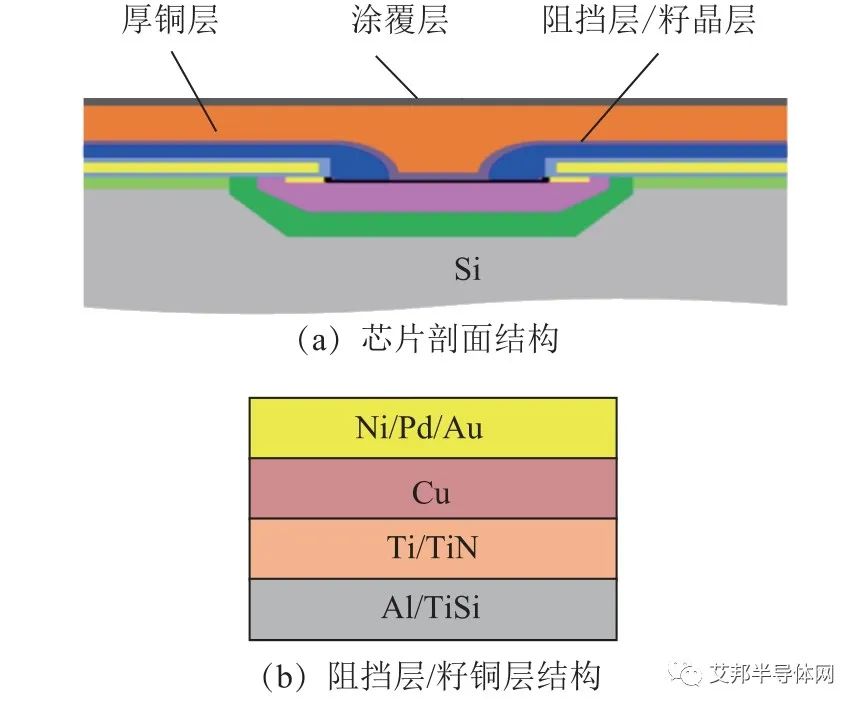

图 铜金属化 IGBT 芯片截面

金属及其氮化物的复合结构,如Ti/TiN、Ta/TaN 等结构更为致密,对铜离子的阻挡效果更好,在阻挡层上通过PVD 沉积一层薄Cu 作为电镀的籽晶层,然后再进行厚铜电镀。为了防止铜的氧化,表面再沉积薄层抗氧化的金属,如Ni/Pd/Au 等。

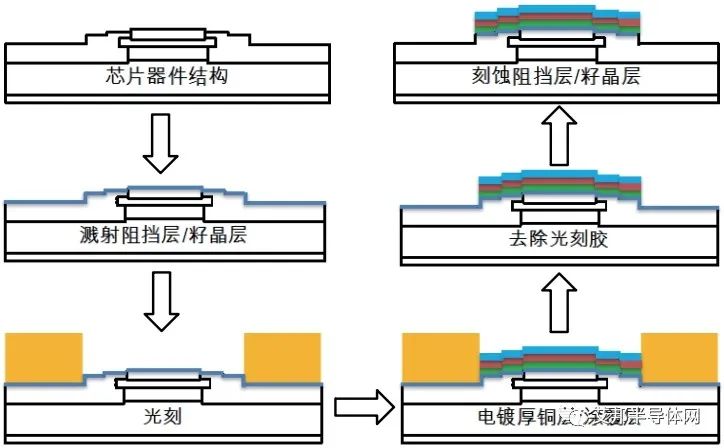

芯片铜金属化基于传统铝工艺流程,但比铝金属化工艺要复杂很多,不仅需要改变表面金属材料与结构,而且流程更长,其工艺流程如下图所示。

图 IGBT 芯片铜金属化工艺流程

由于多层金属结构材料之间热膨胀系数失配会产生应力差,从而增加晶圆翘曲度,降低晶圆加工过程中的良品率。因此,铜电镀及其后续退火工艺的过程控制对减小晶圆内部应力不平衡而引起的晶圆翘曲度至关重要。

3、铜端子超声焊接

经过IGBT 芯片级、衬板级并联后,通过铜端子汇流后引出来,与外部电路形成电气连接,因此在大功率模块中,母线端子焊接点是电流与热量最集中的地方,也是失效率比较高的薄弱环节之一。

传统功率端子互连采用焊料焊接工艺,其不足在于电/热接触阻抗较大,温度高且分布不均匀。采用超声焊接技术,消除了传统焊料焊接存在的因不同材料热膨胀系数失配、长期热疲劳而引起的焊接界面退化。

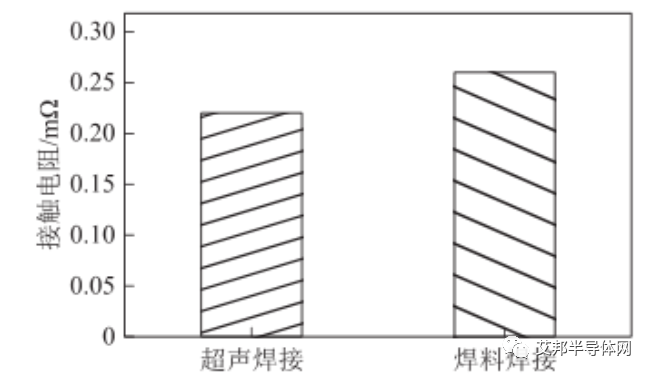

图 超声焊接与焊料连接的模块寄生电阻对比

采用超声焊接连接的母线因消除了焊料层产生的接触电阻影响,有利于降低寄生电阻导通损耗;采用超声焊接的端子焊接强度稳定性,具有良好的机械强度和电/热接触状态。

图 不同焊接工艺母线端子剪切强度比较

与传统铝工艺技术相比,铜工艺IGBT 模块具有更低的通态损耗、更高抗浪涌电流能力和更长功率循环寿命,更适合于工况恶劣的牵引变流器等应用领域。

审核编辑:汤梓红

-

IGBT

+关注

关注

1271文章

3866浏览量

250977 -

晶体管

+关注

关注

77文章

9830浏览量

139437 -

制造工艺

+关注

关注

2文章

186浏览量

19933 -

功率模块

+关注

关注

10文章

486浏览量

45354 -

功率半导体

+关注

关注

23文章

1206浏览量

43340

原文标题:IGBT模块的全铜工艺技术

文章出处:【微信号:汽车半导体情报局,微信公众号:汽车半导体情报局】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Sic mesfet工艺技术研究与器件研究

半导体工艺技术的发展趋势

半导体工艺技术的发展趋势是什么?

IGBT核心技术及人才缺失 工艺技术缺乏

什么是CPU的生产工艺技术/向下兼容?

创建灵敏的MEMS结构的工艺技术介绍

曝光成像与显影工艺技术的原理及特点

SONNET中的工艺技术层介绍

IGBT模块的全铜工艺技术介绍

IGBT模块的全铜工艺技术介绍

评论