随着现代工业的不断发展,钣金加工行业在我们生活中扮演着越来越重要的角色。在很多制造行业中几乎都涉及钣金加工,如机械制造、通讯电子、汽车、造船、航空航天、厨卫等。随着这些行业的兴起发展,钣金加工需求也将不断增加。据预测,2023年中国钣金加工行业的市场规模将达到4.4万亿元,同比增长7.3%。

钣金加工涉及多项综合加工工艺,但都离不开切割下料。传统钣金切割大多采用等离子切割、火焰切割、剪板机、冲床等,随着激光加工技术的引进和推广,激光切割以高效率、高质量、高精度、一次成型、具备柔性等优势,逐步替代传统切割方式。

1、因材选机,组合最优配置方案

当前,我国制造业正处于结构调整和产业升级转型的重要时期。在此环境下,钣金加工企业也在积极通过提高技术水平、产品质量、服务水平等提升其竞争力,这不仅需要先进设备的助力,同时也要充分发挥设备的价值,做到“机尽其用”,才能实现“提质、降本、增效”。

碳钢由于具备良好的机械性能、加工性能、耐腐蚀性能和可焊接性等特点,因此广泛应用于诸多行业。以应用范围较广的1-10mm碳钢为例,厚度小于等于4mm的碳钢板材常用于制造汽车板、电器外壳、容器等轻工业产品,厚度在5-10mm的碳钢板材常用于建筑装饰、机械制造等行业。

▲4mm碳钢

虽然近几年万瓦激光切割的效率优势被市场和用户广泛认可,但若所有厚度都采用万瓦激光设备切割,必然会出现“大材小用”“资源浪费”“成本回收慢”等问题。如果将板材厚度分割成不同阶段,如1-3mm、4-10mm,再“因材选机”,配备如3kW激光切割1-3mm,10kW激光切割4-10mm,或许就能达到效率最优化、效益最大化。

2、合理分工,实现效率最优化

对于市场来说,时间就是效率,成本就是收益。要想提高企业产值,不光是要加大人力与设备的投入,更重要的是提高生产效率。在工业科技高速发展的今天,提高效率不再是依靠“人多力量大”,而是通过升级设备来提升生产效率,并像团队的合理分工一样,针对设备擅长的加工范围,合理分配加工任务给不同的设备,实现整体效率的最优化。

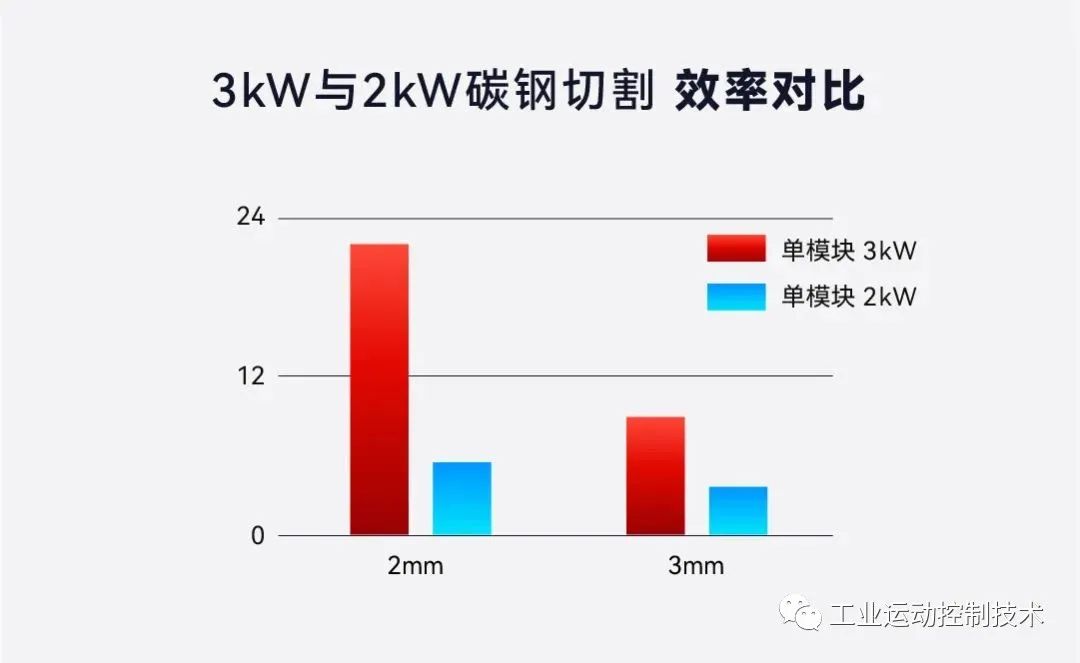

同样切割2-3mm碳钢,单模块3kW比单模块2kW切割效率提升137%-300%

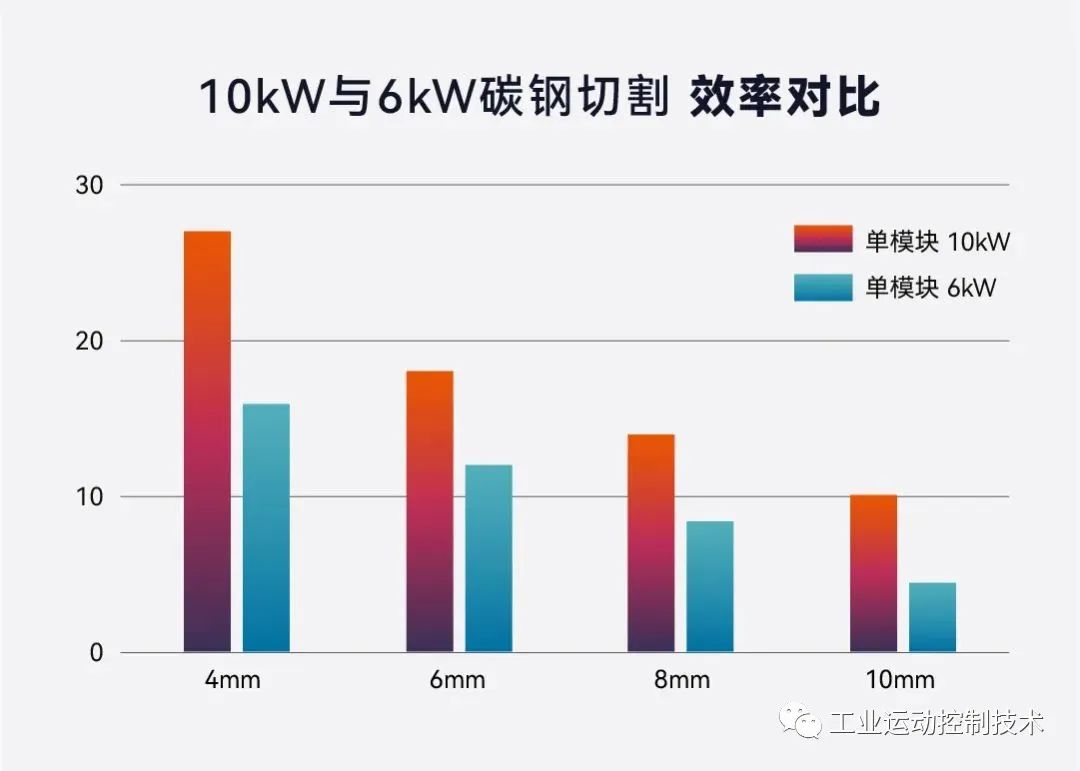

同样切割4-10mm碳钢,单模块10kW比单模块6kW切割效率提升50%-180%

3、精准施技,达到效益最大化

对于终端用户来说,采购新设备首先要考虑的就是投入产出比,就是收入能否明显提高,成本是否可以快速收回。

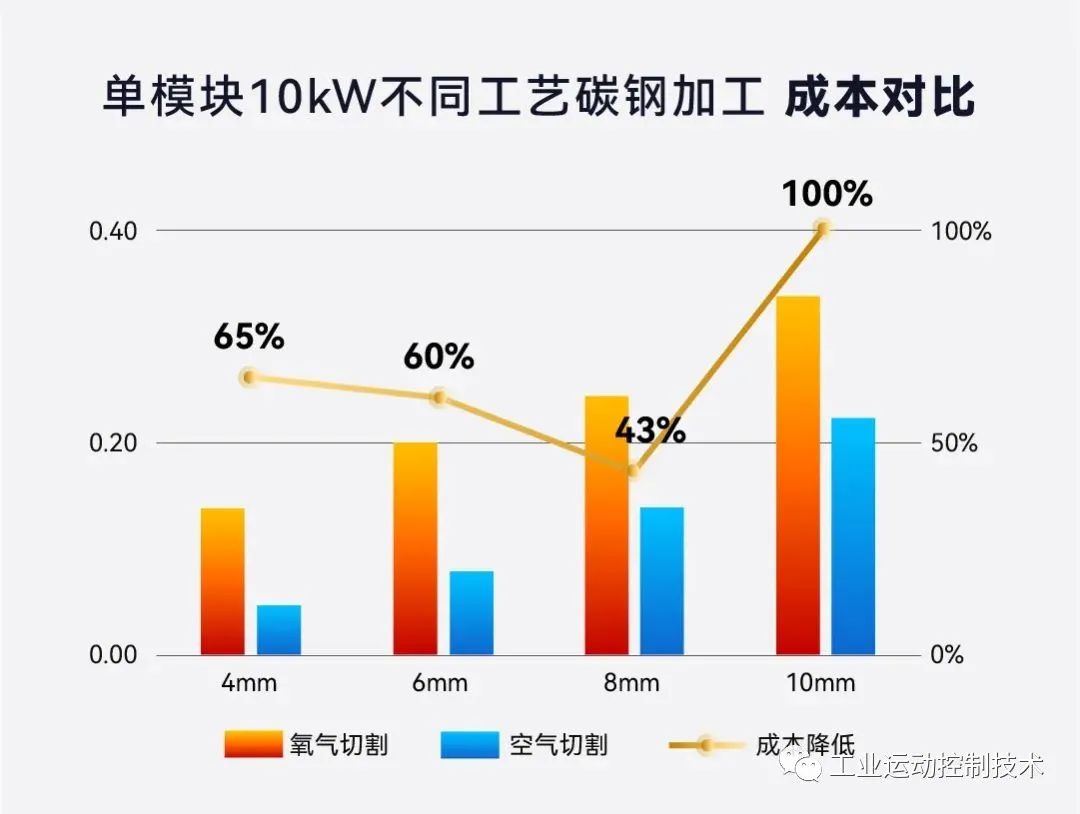

加工企业要在确保质量的前提下,提高效率,降低成本,从而提升企业的整体经济效益。先进的加工设备是企业提高生产效率的根本,同时也需要通过匹配的工艺充分发挥它的效能与价值。传统的激光切割碳钢,一般都会选择氧气,而随着高功率激光切割工艺的不断进步和突破,技术部门开始打破常规,将氮气、氧气、空气根据不同的切割需求应用到了不同的材料上,不仅可以提高切割效率,还可以降低终端加工成本。

同样切割4-10mm板材,采用空气切割比采用氧气切割,成本降低43%-100%

-

激光

+关注

关注

19文章

3208浏览量

64533 -

设备

+关注

关注

2文章

4517浏览量

70677 -

工业

+关注

关注

3文章

1835浏览量

46646

发布评论请先 登录

相关推荐

如何搭配激光设备功率 实现薄板切割最佳效益

如何搭配激光设备功率 实现薄板切割最佳效益

评论