电感是汽车电子DC/DC转换器的核心元器件之一, 如何开发高可靠性、高品质、能满足汽车部件需求的一体成型电感是当前业界关心的热点话题。面对传统一体成型电感产品损耗大、内部容易开裂与分层、线圈倾斜变形等难题,科达嘉电子推出了低损耗、高可靠、耐高温车规级一体成型电感VSHB-T系列。

VSHB-T系列通过T-core预成型与热压成型相结合的方式解决了线圈倾斜与变形,大幅提升磁粉成型密度,有效解决了影响品质的棘手问题。与传统电感相比,VSHB-T系列电感损耗更低,DCR下降了20~30%,工作温度范围达-55~165℃,产品广泛应用于汽车车灯、音箱、娱乐、车载终端(T-box)、高级驾驶辅助系统(ADAS)等汽车电子部件。

科达嘉耐高温车规级一体成型电感VSHB-T系列

Part1 研发背景

一体成型电感是将线圈绕组埋入金属软磁复合材料内部并压铸而成的一种电感,具有体积小、耐大电流、工作频率范围广、抗直流偏置特性好、磁屏蔽性能好等特性,应用前景广阔。

粉末成型是将点焊半成品、成品粉经过模具一体成型(其他命名:模压成型)为所需产品尺寸,该工序为一体成型电感制备的关键工序,直接影响产品外形尺寸、电气特性等,同时也是评价粉材、点焊半成品的重要工序。然而,目前一体成型电感主要的生产方法是冷压成型(室温25℃),压力往往在5.0~9.0T/cm2,为达到特定的磁粉密度、特性要求,线圈的倾斜/变形三者之间的矛盾一直无法有效平衡。其他方式如:温压成型(50~100℃)、热压成型(100℃以上)由于对磁粉特性要求比较高而未广泛应用。

如何提高磁粉的成型密度,减少线圈倾斜与变形,提升电感性能,是科达嘉研发工程师重点攻克的技术难题。通过多年的探索与研究,科达嘉车规级一体成型耐高温VSHB-T系列通过工艺创新解决线圈倾斜/变形、产品内部容易开裂等问题,极大提升了电感可靠性及电源效率,获得业界广泛关注,多次获得行业媒体颁发的“创新产品奖”。

Part2 产品特征

磁屏蔽结构,抗电磁干扰能力强

T-core固定线圈中柱,无线圈倾斜现象

低压力热成型,线圈变形量小

抗机械冲击和振动性能强,可达10G

低损耗合金粉,低DCR,电源效率高

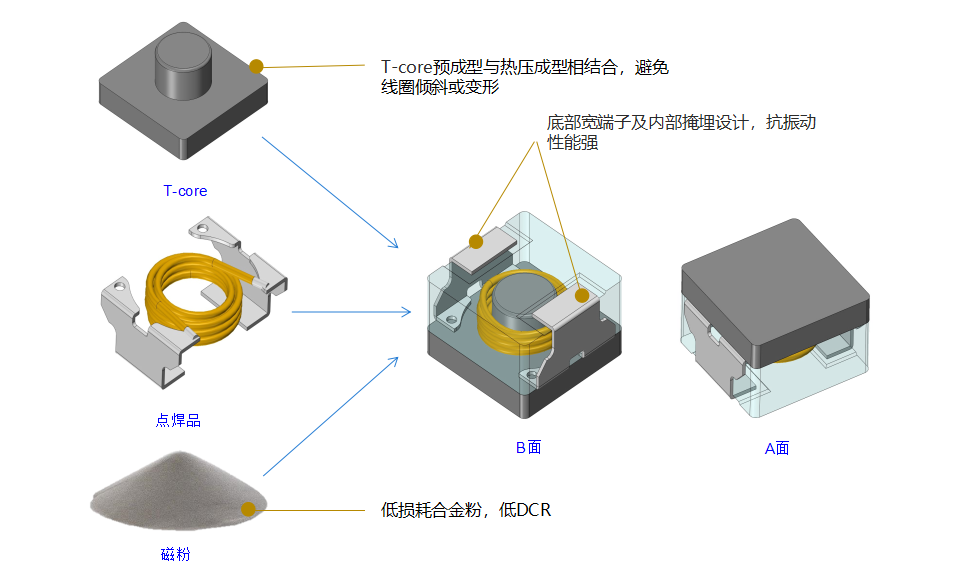

Part3 产品结构

VSHB-T系列采用低损耗合金粉,通过T-core预成型与热压成型相结合的方式有效解决线圈受压倾斜、变形问题;底部采用宽端子及内部掩埋设计,抗机械冲击和振动性能强。

VSHB-T系列分解图

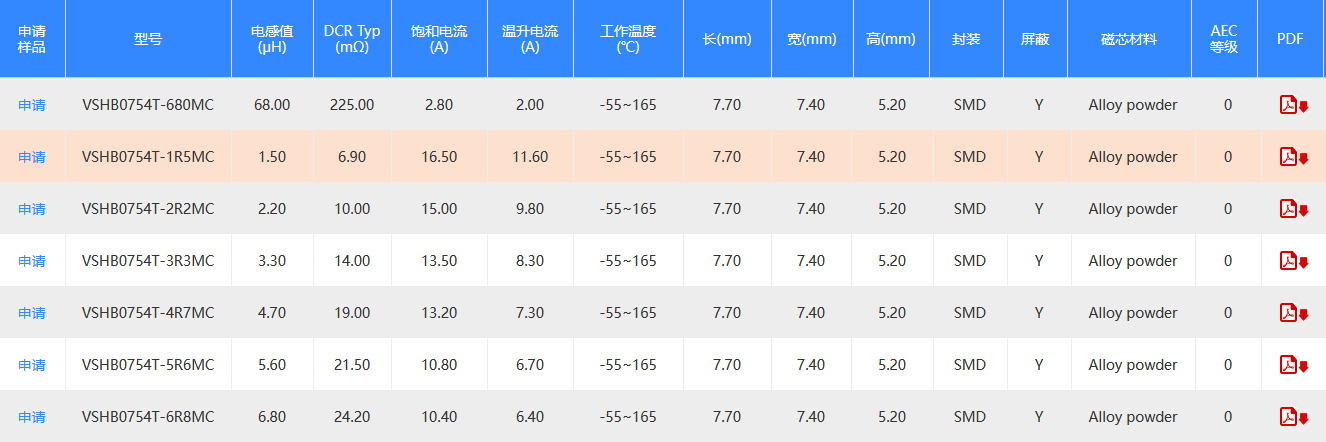

Part4 产品详情

VSHB-T系列目前有两个型号:VSHB0754T、VSHB1054T。产品尺寸分别为7.70X7.40X5.20mm和10.85X10.20X5.20mm,电感值范围为1.00~100.00μH,饱和电流最高为28.5A。

Part5 技术创新与产品优势

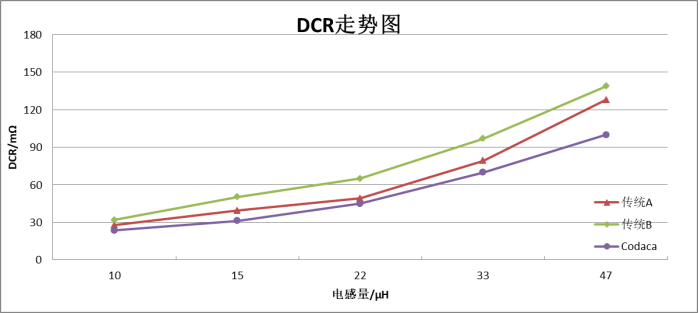

1、低DCR,与传统电感相比,DCR下降20%~30%

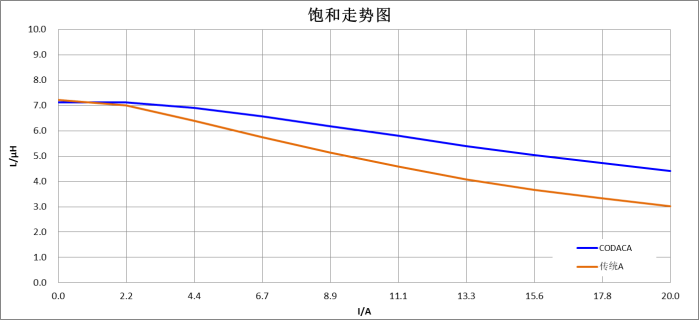

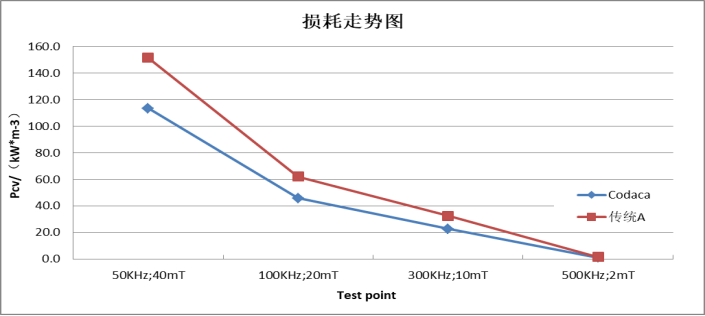

DCR、饱和特性、损耗是衡量电感特性的关键参数。VSHB-T系列采用低损耗合金粉末自主研制电感磁芯,具有低DCR、高饱和电流等特点,极大地降低了电感损耗,提升了电源转换效率。VSHB-T系列DCR、饱和电流、电感损耗与传统电感产品的对比走势情况如下图。

图1DCR对比

图2饱和电流曲线对比

图3电感损耗对比

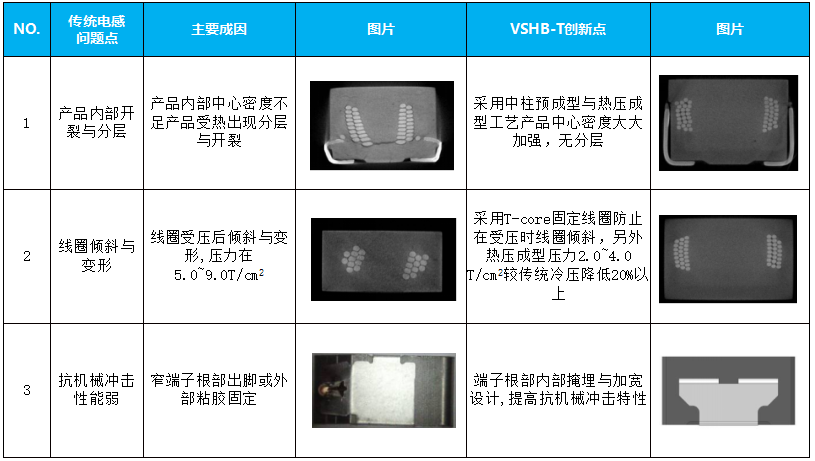

2、创新的T-core预成型及热压成型工艺,提高产品可靠性

VSHB-T系列通过中柱预成型与热压成型工艺解决了行业中普遍存在的产品内部开裂与分层,线圈倾斜与变形等技术难点,有效消除层间短路风险,产品一致性更好。同时对冷热冲击、机械冲击和振动等有很强的抵抗能力。

技术创新亮点及产品内部结构对比请参见表1。

表1:VSHB-T系列创新技术点

3、耐高温,适用于汽车电子等复杂环境

VSHB-T系列产品工作温度范围为-55℃~+165℃,达到行业最高水平,在极高温环境下仍能保持优良的电气性能,满足汽车电子领域复杂环境应用需求。

Part6 产品应用

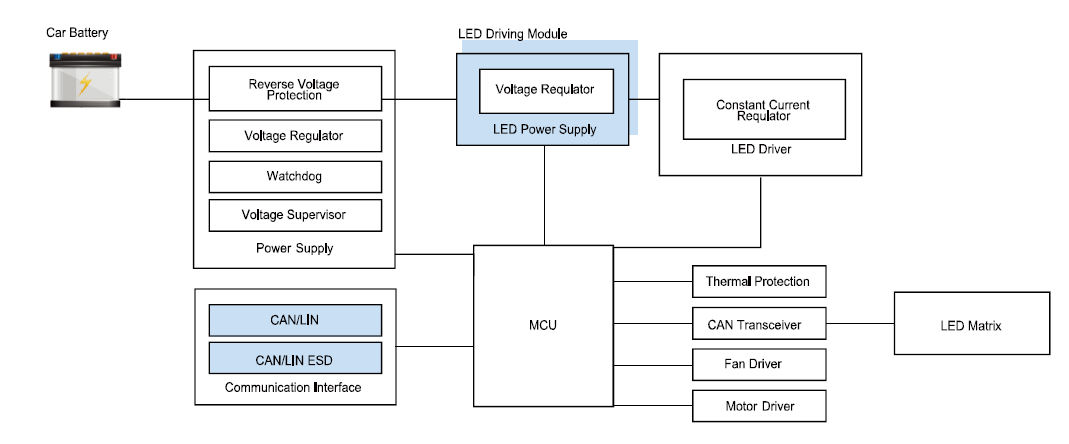

VSHB-T系列电感可广泛应用于智能座舱、高级辅助驾驶系统、中央控制单元、车灯驱动模块、BMS、T-BOX等各类汽车电子应用领域。

汽车车灯应用实例

科达嘉车规级电感在通过IATF16949汽车质量管理体系认证的现代化生产车间生产,公司拥有CNAS认可的实验室,可根据 AEC-Q200 标准进行可靠性测试。科达嘉拥有电感磁芯和线圈等核心材料自主研制能力,经验丰富的产品开发团队可为客户快速定制车规级电感产品。

审核编辑:汤梓红

-

元器件

+关注

关注

112文章

4704浏览量

92194 -

汽车电子

+关注

关注

3026文章

7925浏览量

166854 -

电感

+关注

关注

54文章

6134浏览量

102266

发布评论请先 登录

相关推荐

车规级一体成型电感如何通过技术创新实现低损耗 高可靠性

车规级一体成型电感如何通过技术创新实现低损耗 高可靠性

评论