TWh时代,MES已成为赋能锂电工厂数字化升级的重要落脚点之一,帮助电池企业实现高投资回报率、高精益化、高智能化。

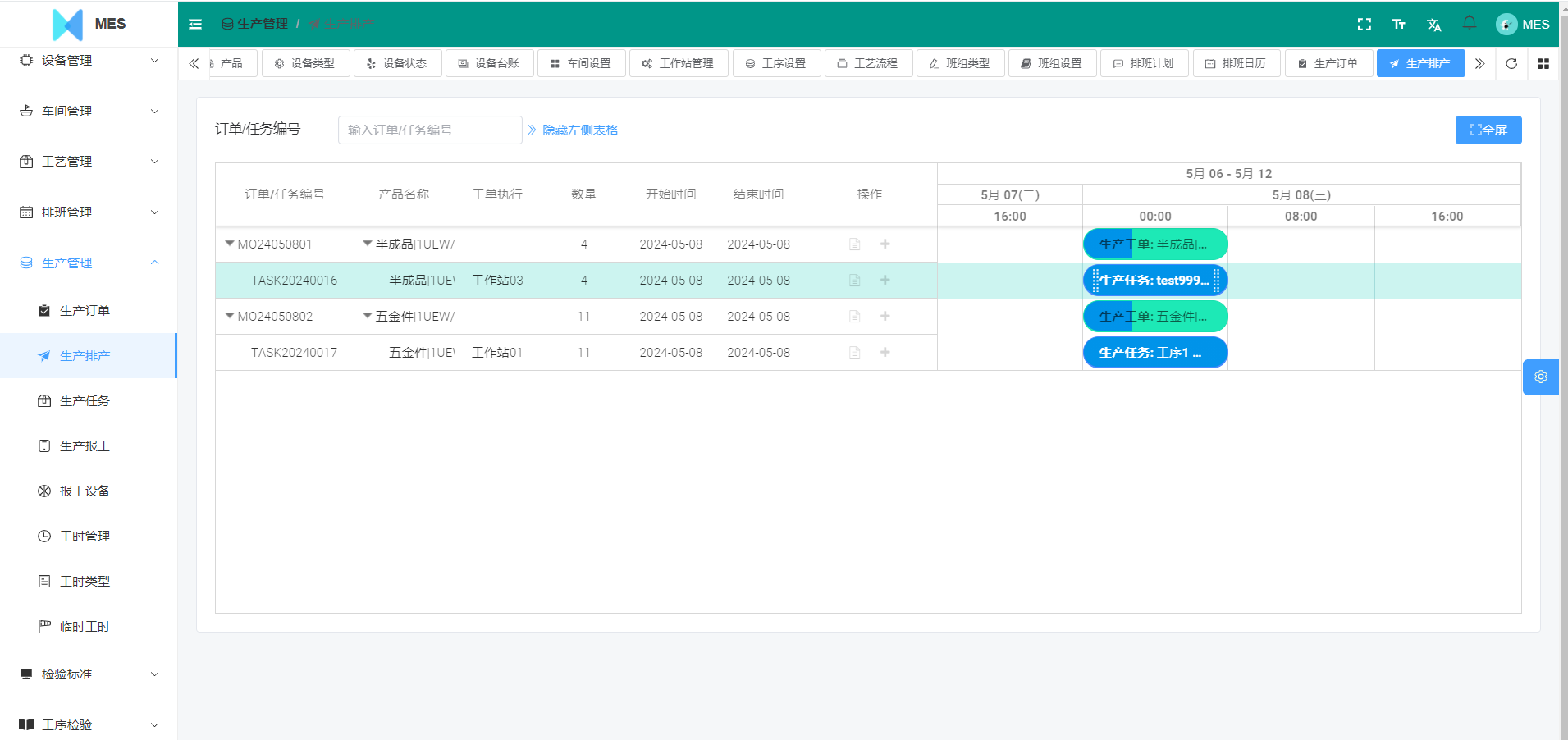

为实现智能化、数字化转型,可为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、批次管理、工艺配方管理、设备管理等多项管理模块的MES成为锂电工厂中亮眼的“新角色”。

海目星基于智能化、数字化工厂理念,结合锂电池生产工艺特性、MES系统功能,同时导入制造及装备主导的预测性的质量管理、数字化的制造组织方式、数字化的计划与物料管控解决方案,构建全新的面向锂电池生产的制造执行系统MES。

预测性的质量管理解决方案

锂电池制造工序繁多,节拍较快。例如组装线产品检测属于后置工位,难以精确识别并有效隔离风险产品,单机异常后持续加工产生,最终导致批量的不合格产品,造成巨大的成本损失,极大地影响良品率。

通过MES构建完整的追溯链解决方案,实时分析关键控制点,做到毫秒级自动响应;对异常设备发出“互锁指令”,执行反向控制 & 标记分拣,防止不良品持续加工导致的浪费,某客户8GWh产能工厂应用后降本约800万/年。

数字化的制造组织解决方案

在锂电工厂的生产现场,产品换型耗时长,逐台设备重置参数工作量极大,短则一周,长则数月。另外配方版本多,换型容易出错,易产生批量不合格产品。

通过MES统筹Recipe参数设置/配方设置,规范产品设计端和生产现场数据保持一致;快速实现产品换型,设备参数/产品配方一键下发至生产设备;再经过Recipe参数校验+配方校验,即可在生产过程中执行。MES系统执行的修改、审批,再重新同步,执行,进一步确保了工艺的规范性。

某客户应用海目星-数字化的制造组织解决方案,实现了单次换型标准调整时间缩短80%;另外防止因人工标准设定错误导致的产品异常,隐形降本约100万/年。

数字化的计划与物料管控

针对WMS/MES/SAP未实现系统互通,造成多套账,人工处理及时性和准确性难度较大,另外现场人工巡检物料状态,不能及时准确反映线体物料需求,入账需人工输入,易漏录、错录。

通过MES与WMS系统集成,建立起物流、生产流、信息流互联互通的管理平台。实现物料需求与物料配送一体化,实现现场物料配送无纸化,提高数据流转准确性、完整性,现场工作效率提升。

同时,提供了自动报工与自动排程支持,自动统计良品/不合格品/报废品,并上传ERP;工序物料消耗自动计算;报废品精准分类等。极大地解决了过去手工记账人力消耗与数据准确性问题,提高账实一致率,减少盘点差异,支持财务进一步地成本精细化管理。

上半年,海目星激光在储能领域推出结合智能制造管理MES系统的储能PACK线,成为业绩增长的重要来源之一。海目星激光半年报显示,上半年实现营收21.46亿元,同比增长79.61%;实现归母净利润1.85亿元,同比增长95.91%。

而驱动海目星激光整体经营向好,实现产品技术创新是海目星激光发展的根基。报告期内,公司继续加大研发投入,2023年半年度研发投入2.44亿元,同比增长74.95%。截至2023年6月30日,公司在研项目35个。

此外,在出海进程上,海目星激光更是成为国内锂电设备领域的佼佼者。目前,公司对韩国头部客户亿万级清洗机订单顺利出货,锂电池装配线获国际化客户订单并即将交付海外;模组PACK设备顺利出货至T客户电池工厂并完成验收;公司已成功进入欧洲、亚太等国际化头部客户供应商名录;锂电中后段卷绕、干燥设备即将交付海外等。

据悉,2022年海目星激光已与韩国头部电池客户建立合作关系,获超2亿元订单。2023年,海目星激光正全面打造集产品研发、售前、制造、售后为一体的全球服务体系,开启出海新篇。

-

锂电池

+关注

关注

260文章

8098浏览量

169943 -

MES

+关注

关注

5文章

908浏览量

29790 -

智能制造

+关注

关注

48文章

5549浏览量

76317

原文标题:海目星制造执行系统MES打破生产“黑箱”

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

海目星制造执行系统MES打破生产“黑箱”

海目星制造执行系统MES打破生产“黑箱”

评论