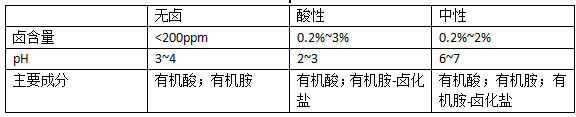

回流焊接过程中存在着焊料和助焊剂飞溅的问题,这会对电子产品的质量和可靠性有很大影响。PCB上的助焊剂残留物不仅具有化学腐蚀性,而且一些残留物具有绝缘特性,在飞溅后会导致电路测试结果受影响。助焊剂飞溅受到多种因素影响,包括化学成分,回流曲线,PCB光滑度和表面处理等。本文主要分析一下PCB光滑度,化学成分和表面处理对助焊剂飞溅的影响。

助焊剂飞溅测试

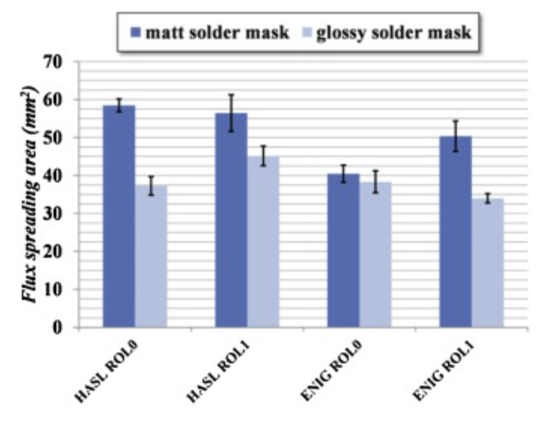

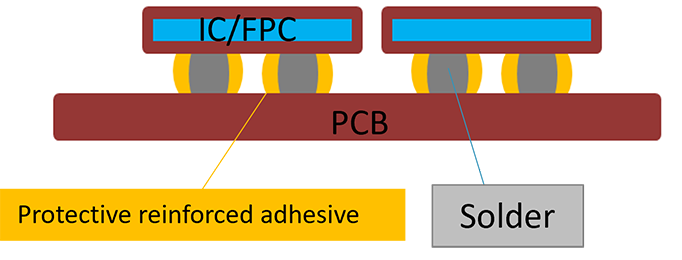

助焊剂的扩展受表面张力影响,由于光滑和粗糙表面会带来不同的表面张力,因此可以预料到焊盘表面和焊盘周围的粗糙度会影响助焊剂的扩散面积。Vesely等人通过观察SAC305锡膏(ROL0和ROL1)在不同粗糙度(哑光和光亮)的阻焊层和铜焊盘表面处理(HASL和ENIG)的飞溅表现,从而分析出影响助焊剂飞溅的因素。

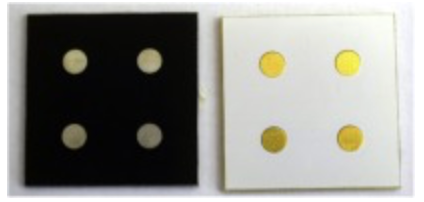

实验用焊盘

图1.实验用焊盘。哑光阻焊层和HASL表面处理(左);光亮阻焊层和ENIG表面处理(右)。

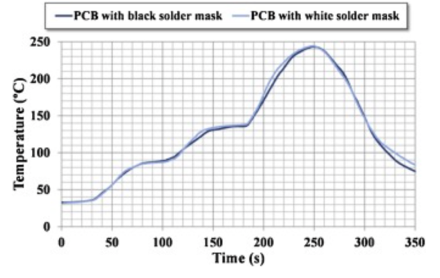

图2.实验回流曲线。

测试结果

对比光亮阻焊层和哑光阻焊层表面可以发现助焊剂扩散有明显的差异。哑光阻焊层的测试样品和光亮阻焊层样品相比,助焊剂的扩散面积明显要更大,这是因为哑光阻焊层的润湿角更小。此外,PCB经过HASL处理后会造成更高的助焊剂扩散面积。

实验回流曲线

图3.助焊剂扩散面积。

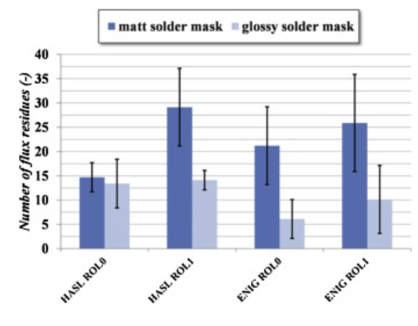

助焊剂残留物的数量和助焊剂扩散面积是直接相关的。在粗糙度较高的表面上,溅射产生的区域更大,溅射出现的频率更高。哑光阻焊层上的助焊剂残留物的数量大约是光亮阻焊层上残留物数量的两倍或更多。通过图4还可以发现,HASL和ENIG表面处理并不会对助焊剂残留物数量带来明显差异。此外,含卤助焊剂比无卤助焊剂的残留物飞溅要更加严重,这是因为卤化物引起的氧化物还原作用更强,导致助熔剂溅射效应更大。为了减少助焊剂飞溅,采用无卤助焊剂是一个更好的选择。

助焊剂扩散面积

图4.助焊剂残留数量。

助焊剂残留数量

深圳市福英达有着业界领先的助焊剂研发生产能力,可为客户提供残留物少,活性优秀的无卤和有卤助焊剂产品。此外福英达还可提供高质量的无铅锡膏产品,包括SAC305,SnBi57.6Ag0.4锡膏等。欢迎客户与我们进行深入合作。

参考文献

Vesely, P., Busek, D., Krammer, O. & Dusek, K. (2020).Analysis of no-clean flux spatter during the soldering process. Journal of Materials Processing Technology, vol.275.

审核编辑 黄宇

-

焊盘

+关注

关注

6文章

559浏览量

38287 -

助焊剂

+关注

关注

3文章

95浏览量

11308

发布评论请先 登录

相关推荐

影响驻波振幅的因素有哪些

半导体封装助焊剂Flux那些事

微电子封装中助焊剂的分析及激光焊锡技术的应用

助焊剂的作用主要有哪些

真空回流焊炉/真空焊接炉——浅谈无助焊剂焊接

晋力达分享:PCB板在波峰焊过程中助焊剂不能完全挥发的原因

PCBA的助焊剂残留有什么影响

详解水溶性助焊剂的分类及特点

SMT贴片助焊剂的特性有哪些?

影响pcb蚀刻性能的五大因素有哪些?

环氧助焊剂助力倒装芯片封装工艺

影响助焊剂飞溅的因素有哪些?

影响助焊剂飞溅的因素有哪些?

评论