永磁同步电动机(PMSM)具有功率密度高、输出转矩稳定、噪声低、调速性能好等特点,非常适合用于电动汽车的推进。本文设计了一种基于瑞萨单片机的永磁同步电机控制器。为满足永磁同步电动机控制器体积小、重量轻、调速范围宽、功率大的要求,从硬件电路、结构部件和软件算法三个方面进行了设计,包括电子元件选型、硬件保护电路、印刷电路板布局、控制算法、结构强度、冷却通道等。制作了控制器样机并搭建了实验平台。进行了控制器效率试验、发电机试验、弱磁场试验和温升试验。实验结果验证了设计方案的合理性。与早期的电机控制器相比,该控制器体积小,重量轻,成本低。

研究内容

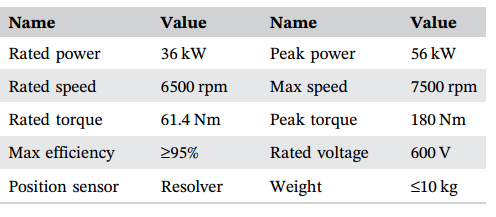

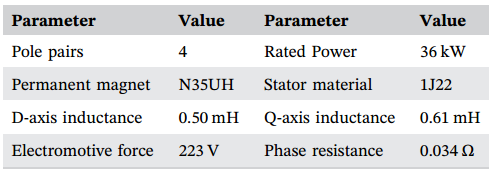

作为电动汽车的一部分,电机和控制器通常会大量生产。为了降低成本,控制器通常采用模块化部件组装,便于自动化生产、测试和维护。减少零件的数量和种类也可以降低库存成本和管理成本。为电动汽车设计了600 V/36 kW/5600 rpm的永磁同步电机控制器。永磁同步电动机控制器的技术参数如表所示。

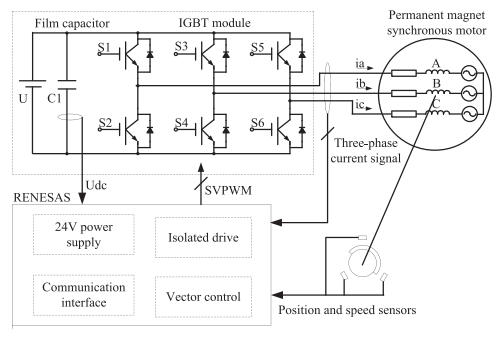

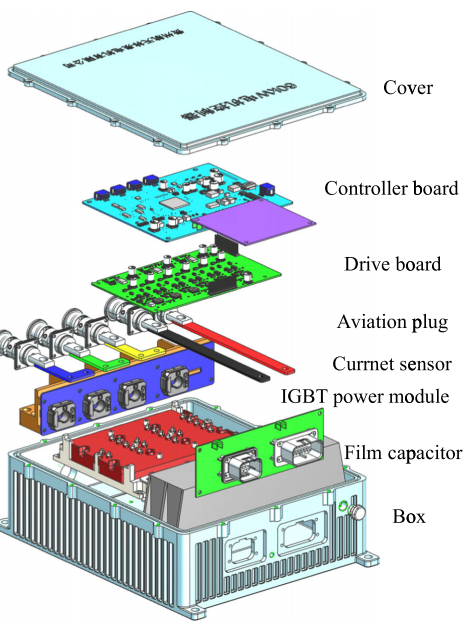

电动汽车永磁电机控制器的硬件主要由高压薄膜电容器、主电路IGBT(绝缘栅双极晶体管)模块、光电隔离驱动与保护、24v电源模块和电流电压检测模块组成,如图所示。

电机控制器包括高低压电路、信号电路、电源电路、数字电路和模拟电路。数字信号的频率很高,会对模拟电路造成干扰,因此控制器分为两部分:控制板和驱动板,这避免了控制板的高频信号影响驱动板的工作。控制板与驱动板之间的信号传输采用光耦隔离技术,可有效减少干扰,提高系统的可靠性PWM信号传输路径和反馈信号处理传输路径局部分离,以最小化交叉传输,从而使每个频段的信号在该区域内不会相互干扰。控制板由低压电源、处理芯片、数模转换接口、驱动信号SVPWM接口、解析器位置信号接口、温度检测接口、通信功能接口等组成。驱动板由隔离电源、薄膜电容、驱动保护电路、检测电路、电源逆变器等组成。

电动汽车的应用环境对电子元器件的安全水平提出了很高的要求。电机控制器采用瑞萨公司的SH72AW/AY微处理器作为处理芯片。SH72AW/AY是一款用于汽车级电机控制的DSP芯片。工作温度范围为- 40°C至125°C,它嵌入了一个特殊的旋转编码器和解码器au6802。可以实现脉冲定时器的多功能的三个互补的PWM或矩形输出,两个16位定时器,160 m主频率和RISC(精简指令集)。IO口供电电压为5VDC。电机控制器采用赛米控公司生产的SKiM93 IGBT功率模块。SKiM93是一种烧结半导体器件,采用点接触不焊接,如图所示。它使用AlCU结合线连接二极管和高性能导热硅脂,使其性能可提高23%,无故障温度循环可达到1500次。

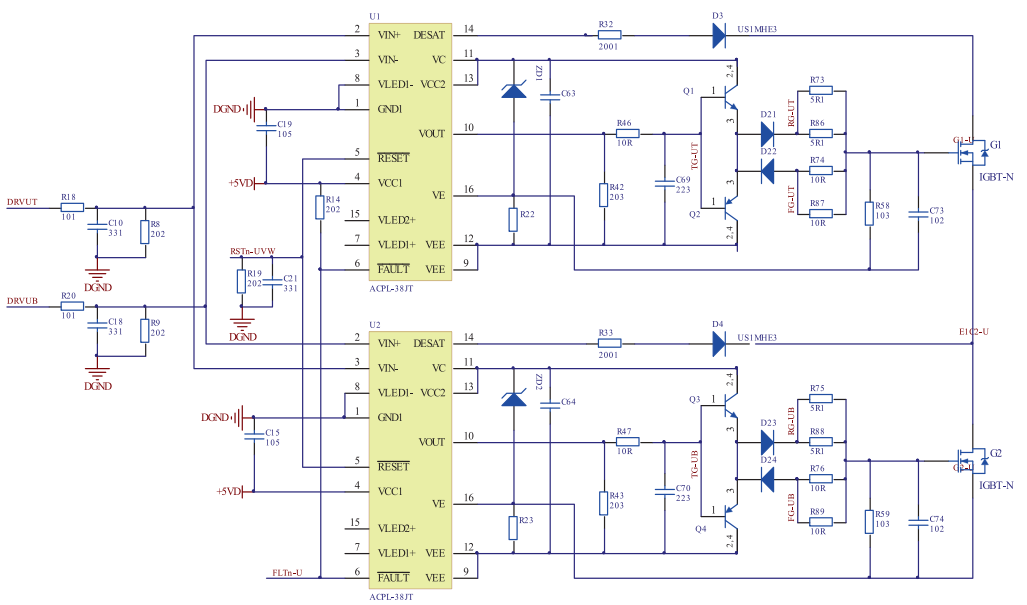

由ACPL‐38jt构成的电机绕组驱动电路原理图如下图所示。为了提高驱动电路的可靠性,设计了迟滞欠压锁定电路。当电源电压低于一定值时,输出迟滞欠压信号,ACPL‐38jt根据该信号对IGBT进行保护。为了防止逆变器桥臂上、下开关同时导通,设计了输入联锁电路。为了提高ACPL‐38jt的驱动能力,采用了推挽电路。输出电压通过两个快速三极管推拉,以增加驱动电流,可以快速驱动1200 V, 450 A的IGBT模块。

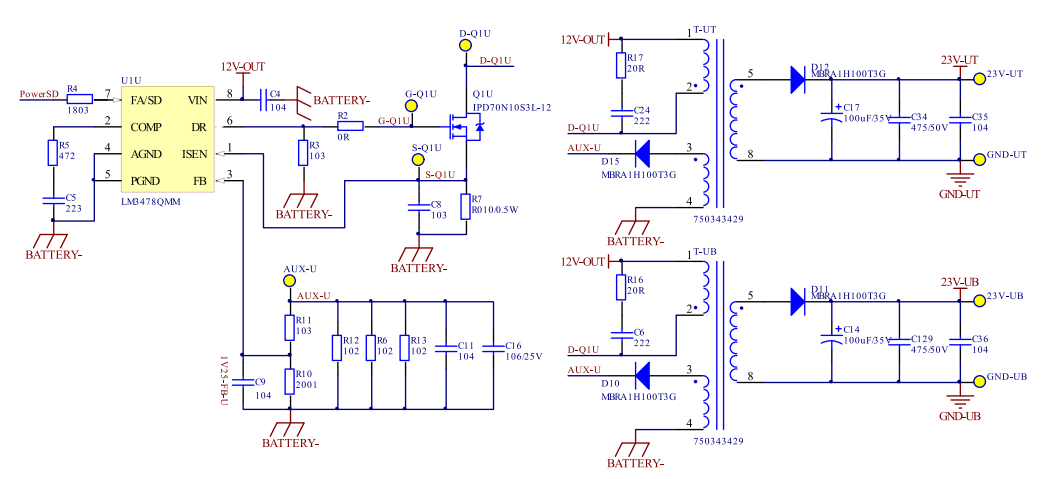

电机控制器采用三种不同的电源:控制板电源、驱动板电源和电源模块电源。控制板和驱动板为低压电路,而电源模块为高压电路,在开关过程中会产生较大的冲击噪声,对低压电路造成一定干扰。为减少不同电源之间的干扰,三种不同的电源分别提供给相应的电路。控制板和驱动板的电压水平相似,因此一个电源可以通过隔离电源转换器产生另一个电源,如图所示。隔离式电源转换器可以实现对控制板的弱电信号和驱动板的强电流信号的隔离,从而提高系统的可靠性。

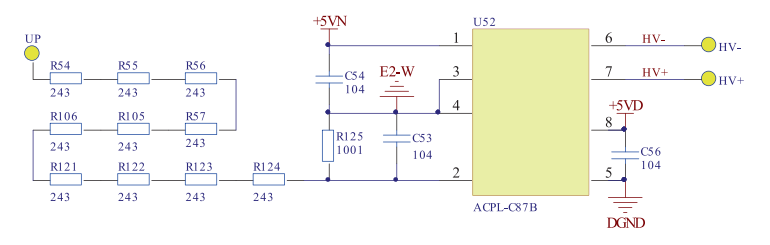

永磁同步电机控制器在进行坐标变换时需要检测三相绕组电流。电流采样有两种方法:一种是检测精密电阻上的电压,然后根据欧姆定理计算电流。该方法成本低,但流过精密电阻的电流会产生一定的损耗,且温度较高时存在温度漂移现象。这使得它只适用于小电流的应用。另一种是通过电流传感器直接获得电压信号。该方法能以低功耗测量大电流,且电流传感器与绕组相互隔离。这种方法的缺点是传感器的成本和尺寸。电机控制器通常测量两相电流,然后计算第三相电流,因此至少需要两个电流传感器。本电机控制器采用LEM HC5F400S。电机控制器应实时监测母线电压和电流值,以保护电机在欠压、过压和过流的情况下。该电机控制器采用电阻分压法测量电源母线电压,电压传感器采用Avago公司的ACPL‐C87,如图所示。

UP接在电源正极,E2‐W接在电源负极。采样电阻由10个100 kΩ电阻和一个2 kΩ电阻串联而成。

控制器的PCB布局遵循“先大后小、先难后易、分布均匀、重心平衡、布局美观”的原则,即重要单元电路和核心元器件应优先布置。电子元器件的布置必须参照主方框图,主要元器件应按信号流向摆放。电源、驱动芯片acpl‐38jt和驱动板中的推拉电路是首要放置的主要部件。控制板中的处理器芯片、采样电路、电源电路等最小系统电路应分开放置。同时要考虑电路板的电磁兼容性(EMC)问题。最简单的方法是减小敏感信号的环路面积。控制器板和驱动板的布局如图所示。

电机控制器的组件都经过汽车应用认证,温度特性范围为- 40°C至125°C。除双排直插式引脚头和总线连接器外,其他组件均采用表面贴装器件(SMD)封装。SMD元件体积小,重量轻,易于储存。SMD元件的体积和重量仅为传统插入式元件的1/5左右。采用SMD技术,电子产品体积缩小40% ~ 60%,重量减轻60% ~ 80%,抗振动能力增强,焊点缺陷率低。电子产品需要满足应用行业的EMC标准要求。

电磁兼容模型由干扰源、耦合路径和敏感设备三部分组成。电机控制器中的干扰源包括固有噪声、放电噪声、来自元件本身的电磁感应噪声以及半导体元件在开关过程中电压或电流的变化所产生的噪声。电磁干扰的耦合路径包括传导耦合和辐射耦合。在现实生活中,所有的电子产品都会受到外界的电磁干扰,其中大部分是通过传导耦合来接收的,还有一部分是通过辐射耦合来接收的改善电机控制器电磁兼容的方法主要分为抑制干扰源发射和切断耦合路径或削弱传输能量两大类。抑制干扰源发射的方法包括:调节驱动电阻、增加RC吸收电路、调节功率元件的开关频率、减小PCB上的环路等。切断耦合通路的方法有屏蔽、接地和滤波。电机控制器采用铝合金外壳,航空插头进行屏蔽,然后外壳接地。其结构如图所示。

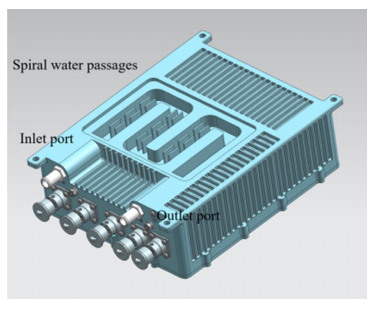

电动汽车要求电机具有更大的过载能力。当电动机过载时,通常会带来较大的温升。为了获得更高的过载能力和功率密度,电机控制器通常采用如图所示的螺旋通道冷却方式。

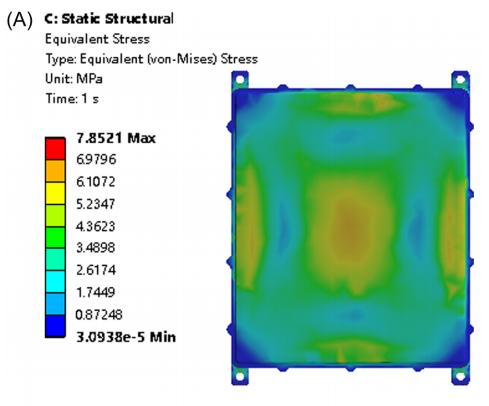

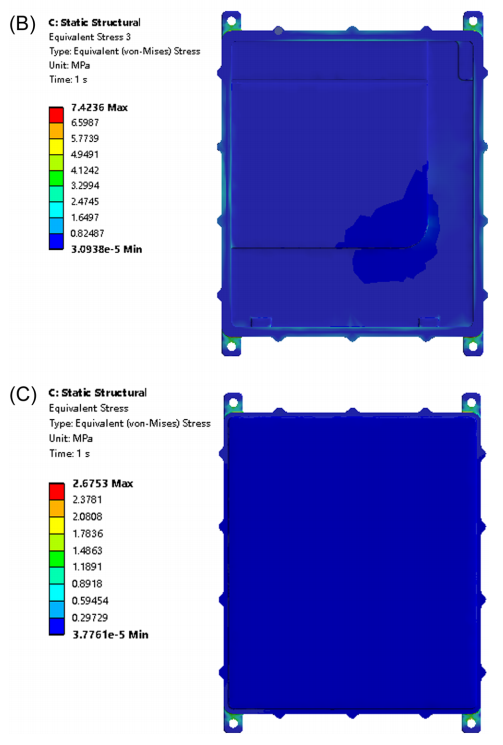

为减轻电机控制器的重量,机箱和端盖采用压铸铝合金YL113/ADC12,抗拉强度RM≥230 MPa。底盘和端盖的设计是为了减轻局部重量。但是,支护材料的减少会导致支护能力的下降,因此有必要对结构强度进行分析。利用UG软件的仿真模块对盖板、箱体、安装凸耳进行应力和变形分析,如图所示。

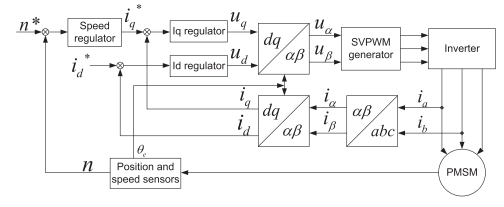

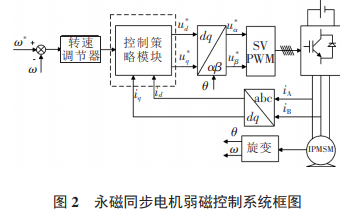

PMSM控制器的原理如下图所示。它由位置传感器、坐标变换、SVPWM发电机模块、逆变器、速度和电流调节器组成。

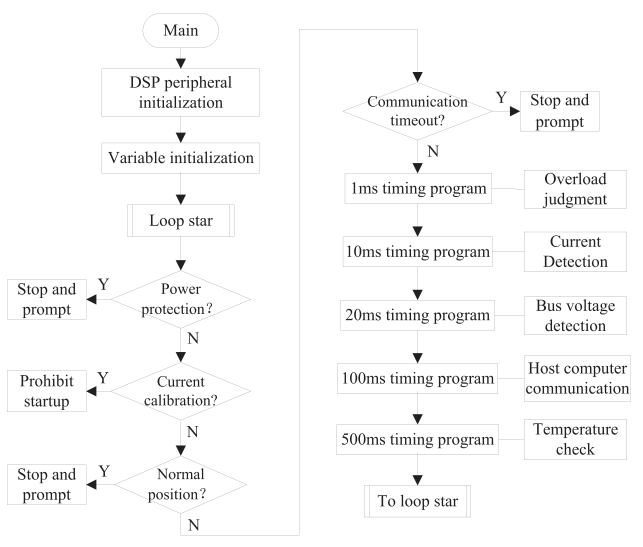

电机控制器的软件开发环境是瑞萨电子高性能嵌入式车间软件。整个程序分为模块函数初始化程序,变量定义程序,主循环程序,中断处理程序。参数初始化程序完成相关功能模块寄存器的初始化,变量定义程序完成变量的定义和初始值的设置。初始化后,控制程序进入主循环程序。主程序流程图如图所示。

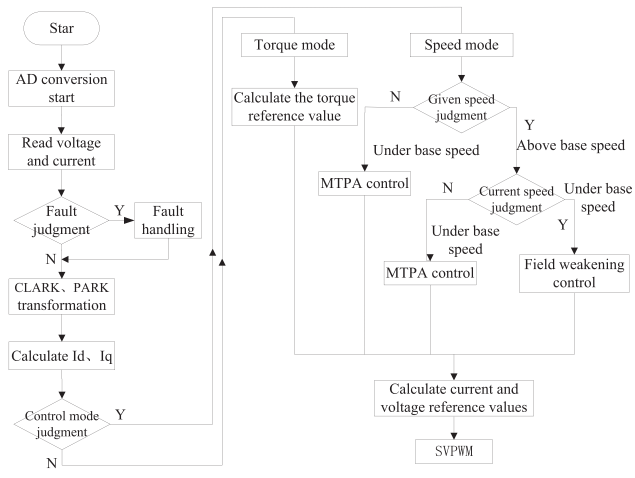

瑞萨SH72AW/AY提供了多种中断资源入口,方便实现电机控制过程中的各种功能。电流电压采样、坐标变换、空间矢量电压输出、最大转矩每安培(MTPA)控制、故障信号标志检查、模糊控制计算等均由Event Manager的定时器中断完成。它也是电机控制程序的主中断程序,如图所示。

电机控制部分采用模块化结构。通过引脚拼接,模块之间不需要布线。控制器外观整洁,便于组装和维护。IGBT模块采用非焊接压针技术,可减少加工时间。矩形薄膜电容器可以有效地利用机箱空间,从而减小机箱的体积和重量。控制器终端采用航空插头,非常牢固安全。航空插头,方便工人操作,省去了打开接线盒和拧螺丝的过程。节省原材料,提高生产效率,降低了电机控制器的成本。控制器体积缩小到原来的1/2,重量从原来的18公斤减少到10公斤,更适合轻量化电动车。

功率分析仪EV3000有四个测量通道,其中一个通道用单仪表法测量电机控制器的直流母线电压和电流,另外三个通道用三仪表法测量PMSM三相绕组的电压和电流。扭矩传感器和速度传感器测量输出功率。测量数据通过网线传输到主控机,主控机实时显示电机和控制器参数的数值和波形控制器和电机均采用外循环水冷却。PMSM参数如下表所示。

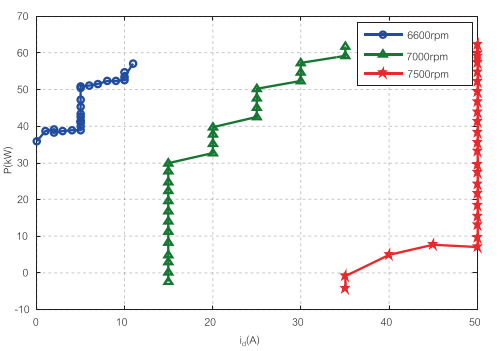

电机控制器的最大转速为7500转/分,PMSM的额定转速为6500转/分。当电机转速超过基准转速(额定转速)时,电机需要控制器提供的弱磁场电流。下图显示了6600、7000、7500 rpm时不同功率(P)下磁通弱化电流(Id)的应用情况。

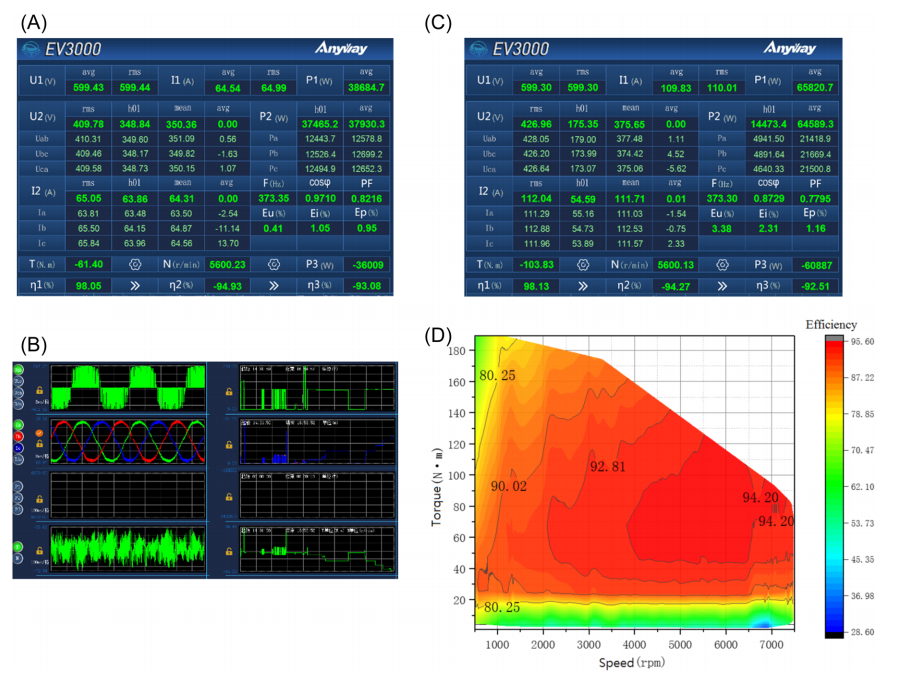

下图A显示了PMSM和控制器系统在额定功率(36kw, 5600rpm, 61n.m)下的运行数据。此时,控制器和电机的效率分别为98.05%和94.93%,驱动系统效率为93.08%。下图B为电机和控制器输出电压、相电流、功率、转速、转矩波形。图的右侧为负载变化时的响应曲线。由此可见,驱动系统的超调量小,响应速度快。下图C为最大功率为60.8 kW,超过设计峰值56 kW时的PMSM控制器性能,控制器的最大效率为95.13%。下图D显示了PMSM控制器的效率图。控制器效率超过90%的区域占效率图的三分之二。

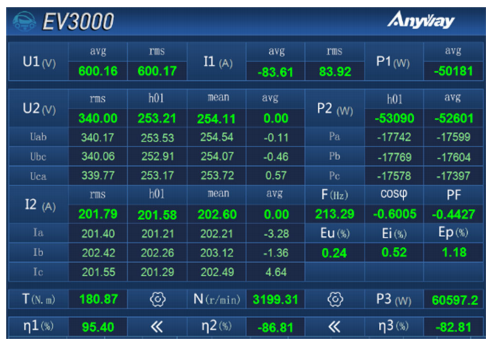

当电动车下坡或制动时,电机工作在发电机状态。在实验中,永磁同步电动机由异步电动机驱动产生电能。图为发电机峰值功率为60.6 kW时的运行数据。

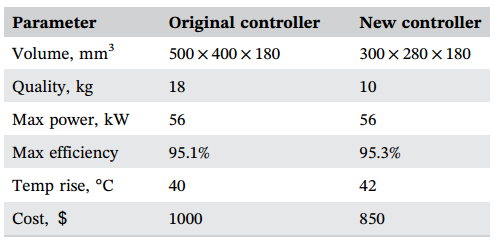

实验时,控制输入冷却水温度为30℃,水流量为12 L/min,电机在额定负荷(36 kW, 5600 rpm)下工作,试验时间大于1 h。控制器IGBT温升稳定后,最高温升为42℃,满足设计要求。然后将输入冷却水控制在60℃,12 L/min, IGBT温升为45℃,IGBT最高温度为105℃,低于结温150℃。原控制器与新控制器的参数性能比较如下表所示。

研究结论

为电动汽车设计了600 V/36 kW/5600 rpm的永磁同步电机控制器。为满足永磁同步电机控制器体积小、重量轻、调速范围宽、发电量大的要求,从硬件电路、结构部件、软件算法三个方面进行设计。表面贴装元件、薄膜电容器和集成电源模块的使用可以有效地减小控制器的体积。螺旋水冷却系统,保证控制器温升在规定范围内。硬件保护电路和软件保护算法共同提高了控制器的可靠性。控制器采用磁场弱化策略,实现最高转速7500转/分,长时间运行。通过采用模块化设计方法,控制器样机的质量减少了60%,体积减少了一半,生产效率大大提高。设计了电机与控制器实验平台,利用功率分析仪EV3000采用3m法测量了永磁同步电动机三相绕组的电压和电流。实验结果验证了设计方案的合理性。目前,电机控制器的参数只适用于特定的电机。对某电机进行标定后,将控制特性曲线的参数写入程序,该程序适用于量产型号的电机,但对其他型号的电机则比较困难。电机参数辨识和自适应控制是下一阶段的研究方向。

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

12242浏览量

233063 -

控制器

+关注

关注

113文章

16562浏览量

180303 -

永磁同步电机

+关注

关注

28文章

875浏览量

49791 -

PMSM

+关注

关注

14文章

246浏览量

42109

原文标题:电动汽车用永磁同步电机控制器的设计与研究

文章出处:【微信号:EDC电驱未来,微信公众号:EDC电驱未来】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【TL6748 DSP申请】基于DSP的电动汽车永磁同步电机驱动器的设计

永磁同步电机原理、特点、应用详解

怎么设计永磁同步电机控制器?

电动汽车如何使用永磁同步电机弱磁控制的详细资料免费下载

电动汽车用永磁同步电机控制器的设计与研究

电动汽车用永磁同步电机控制器的设计与研究

评论