0 引言

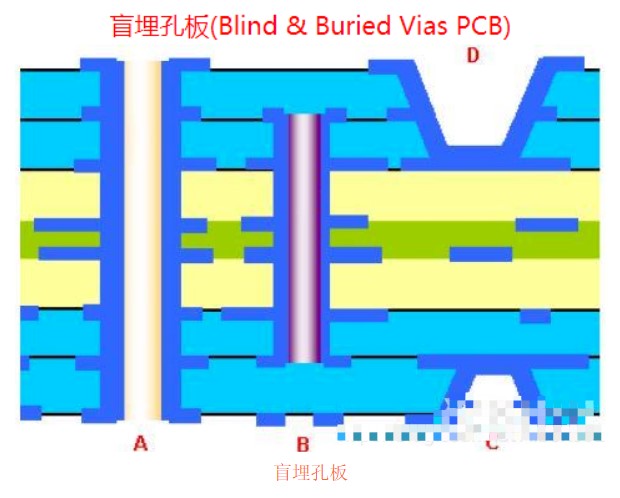

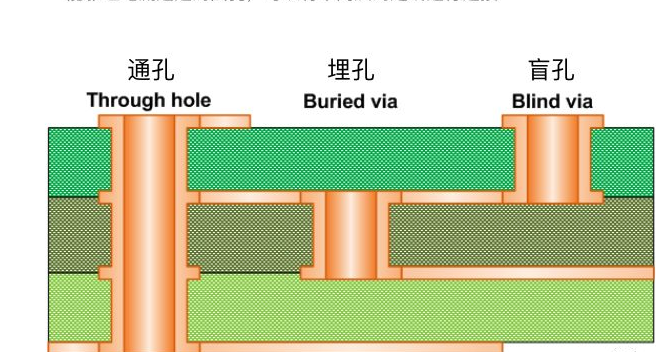

近十年来,消费电子产品向着微型化、功能丰 富化以及信号高频化的发展十分迅速,作为电子产 品基础部件的印制电路板(PCB)和面向高端产品的 封装基板必然要朝着高密度化、高精细化发展。高 密度化的方向主要以实现多层的高密度互连,高精 细化则关注在精细的线和微小的孔,之前提升的方 向以线路能力提升为主,随着线路能力提升的速度减缓以及生产成本激增,发展的方向将逐步转化为 孔的提升,因此,封装基板微盲孔的制造和质量提 升需要引起足够的重视。目前主流的微盲孔制备技术是激光成孔技术, 但随着盲孔的数量越来越多,盲孔孔径越来越小, 光致成孔技术和等离子成孔技术的研究也日益受到 研究机构和制造公司的重视。

1 激光成孔的原理和应用

激光成孔方式根据激光的类型可以分为红外 (CO2)激光、紫外(UV)激光、飞秒光纤激光。不同类型的激光成孔方式成孔的原理也存在明显的 区别。

1.1 CO2激光成孔

CO2激光在封装基板上制备盲孔一般有两种工艺。一种是激光直接打孔(LDD),对于CO2激光而 言,当激光照射到铜表面,铜箔对CO2波长吸收率很 低。为增加铜箔对CO2激光能量的吸收,需要对铜箔的表面进行棕化,使其表面粗糙度增大,提高比表 面积,铜箔中的大量电子才可以吸收光子能量产生振动。如果电子的能量较低,晶格中的声子就会约 束电子;如果能量较高则会发生二次辐射,声子将 引起结构振动。如果材料吸收到足够的能量,振动 加剧将逐步拉长分子间的结合键,当材料的机械强度 无法承受后,材料将变软、熔化,甚至是汽化,这样 便实现了材料去除。孙宏超等等通过优化工艺参 数采用直接激光通孔技术得到开口孔径为70.96 μm、 真圆度为97.26%的通孔,且孔的可靠性良好。

另外一种是在CO2激光加工盲孔之前,对基材表 面铜箔进行蚀刻开窗处理(CFM),树脂材料暴露 在激光能够直接照射的表面,使树脂内部电子不断 碰撞升温,当温度升到熔点以上,产生熔化/汽化, 进而产生等离子体溢出,加速蒸发,最终形成盲孔结构。

CO2激光波长在10 μm左右,脉冲宽度一般在 微秒级别,所以CO2激光成孔时能量输入量大、成孔 效率高、一致性好,有利于工业化生产时的管控。但与此同时,比较大的热输入也会不可避免发生热 烧蚀或热影响区,这会让盲孔的孔壁和孔底产生 胶渣,影响盲孔的可靠性。为了解决此类问题,后 工序一般会采用除胶渣来消除此类缺陷,但随着盲 孔孔径减小,药水的交换能力以及除胶渣的均匀性 都会受到比较大的挑战,同时,由于盲孔制备过程 中烧蚀的时间不同,会不可避免产生倒圆锥形的孔 形,这会影响之后的孔金属化以及信号的传输性, 降低高质量、高频电子产品的性能。CO2激光器 一般用于孔径在50 μm以上的盲孔制备。

1.2 UV激光成孔

UV激光成孔的基本原理是利用UV激光的波长 短、能量高的特性,破坏有机物的分子键、金属间 的金属键以及无机物中的离子键。通过这种光化学 反应实现材料转变为颗粒、分子甚至是原子,集尘 系统会将被照射区域的松散的材料及时清除,完成 指定区域的材料去除。

UV激光在制作微盲孔时属于破坏化学键的冷加 工,所以加工出的盲孔质量比较高。UV激光成孔适 用于小孔径加工,一般PCB加工用的紫外激光的最小 光斑尺寸为15 µm,实际多数情况下,紫外激光加工 的孔径要大于15 µm,目前的UV激光常用于50 μm 以下的微盲孔的制备。赵诚等通过优化工艺参数 降低了带胶材料产品的胶内缩的尺寸,改善了盲孔 质量。由于树脂和铜箔对UV激光的吸收率都很高, UV激光自身波长短、能量高,所以需要精确控制 激光钻孔参数,否则极易引起盲孔底部烧穿。目前 UV激光的加工效率比较低,微盲孔生产成本会比较 高,一般用于高附加值产品如封装基板的制造。除 此之外,UV激光在外形切割和阻焊开窗领域具有很 大的应用前景。

1.3 飞秒激光成孔

当前,面向工业激光的脉宽多在微秒或者纳秒 水平,这类长脉宽激光加工材料时,一般是依靠吸 收激光能量,发生电子-声子-晶格间热传导使激光 辐射区域升温,材料发生熔化甚至是汽化来实现材 料去除。邓蕴沛等发现当脉宽在几十皮秒,甚至纳 秒级时,材料的破坏阈值与脉冲宽度满足热烧蚀规 律。当脉冲宽度小于等于十皮秒时,破坏阈值会偏 离热烧蚀规律,材料发生非线性光学效应。飞秒激 光脉冲的持续时间为10-15 s,每个飞秒激光脉冲聚焦 到被加工的材料上,激光脉冲频率极高,每次汽化 物质的量少,并会被快速移除,汽化物质甚至来不 及与周围物质的发生热交换,也就不会对周边物质 产生熔化、氧化、毛刺等热影响区,从而实现精确 去除指定区域,而不会像过去采用微秒/纳秒及普通 激光加工会产生钻孔的钻污和变形等热损伤区和表 面粗糙度大的问题,从而实现精准的加工效果。

飞秒激光极短的脉冲宽度和突破衍射的极限性,在理论上可以加工出和激光光束聚焦后的光斑 尺寸相同的盲孔。Zhao等采用波长为355 nm、 532 nm和1 064 nm的超短脉冲激光在挠性板上加工 出了微孔直径小于10 µm,孔间距0~2 µm的通孔。Ohnishi等研究了超短飞秒激光对聚酰亚胺薄膜的 微细加工。通孔通过优化脉冲持续时间、重复频率 和数量,可以产生小于10 µm的微孔,同时避免热 损伤。郭钊等利用多脉冲飞秒激光在柔性电路板 (FPC)成功制备微盲孔,证明了飞秒激光在FPC材 料上成孔的可行性,制备的微盲孔直径为2.9 μm。郭敏超等通过正交实验的方法研究了工艺参数对 微孔质量的影响,发现当单脉冲能量29 μJ,重复频 率92 kHz,脉冲个数2 112个,离焦量0.01 mm时,可 制备孔径均值为30 μm、锥度为0.24°的高质量的盲 孔,实现快速、高质量地制作印刷电路板。

激光加工脉冲时间小于热传导时间时,热传导 就可以消除损伤和内应力问题。飞秒脉冲加工中, 可以得到小热损伤、无热损伤和无热致内应力的产 品效果,由于衍射规律的限制,聚焦光斑尺寸不可 能小于半个波长。但是,飞秒脉冲激光具有极高 的峰值能量,和物质相互作用可诱发多光子吸收, 突破衍射极限,加工尺度可远小于焦斑,达到亚微 米、纳米量级。飞秒激光成孔很难兼顾加工精度、 质量和效率,这也制约了进一步的发展和应用。

2 等离子成孔技术

等离子体指的是通过电场让原本处于低能态的 气体发生部分电离,形成包括正负离子、带电的分 子和原子的等离子体,其整体是呈电中性的。等离 子体能量高、反应的活性强,能够和大部分的有机 材料发生相互作用,因而也被引用到PCB生产制造中 来。最初是用于多层线路板钻孔后去钻污,特别是 挠性印刷线路板钻污的处理上,因采用化学法处理 这类钻污,挠性线路板中的聚酰亚胺耐化学品能力 低,容易氧化失效,但采用等离子体去处理之后不 仅可以安全去除钻污,还能得到良好的孔壁表面形貌。特别是对于微盲孔的清洁,等离子体还能够弥 补药水交换能力不足导致胶渣去除不充分的问题。陈磊等通过优化射频等离子体的工艺参数,实现了 高纵横比通孔的清洁。

由此发展的等离子体成孔技术是能够获得能够 控制的刻蚀速率和刻蚀剖面。刻蚀速率和刻蚀剖面 除了取决于等离子打到被刻蚀材料上的能量分布和 角度分布,还取决于等离子体与被刻蚀材料表面发 生的物理化学过程。等离子成孔技术制作过程是先 利用掩膜开窗的方法在内层板上需要制作盲孔位置 进行开窗处理,露出介质层。接着将待制备盲孔的 基板放入等离子真空腔中,利用电离成高活性的等 离子气体(如N2,H2,,O2,CF4等)将介质层刻蚀 成盲孔。等离子气体的类型和各气体之间的比例对 不同介质层的刻蚀速度是有很大区别。

等离子体成孔技术加工能力强,理论上可以制 作和开窗尺寸相同的盲孔,而且盲孔制作的灵活度 非常高,可同时制作多种尺寸的盲孔。等离子体自 身就有非常好的清洁能力,只要保证刻蚀时能进行 到盲孔底部,就可以省去除胶渣的工序,此外,经 过等离子处理过的表面活性也比较高,有利于提升 盲孔的制作效率和可靠性。

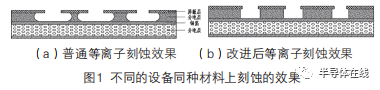

一般传统的反应等离子刻蚀与有机物反应时 无方向性,因此在刻蚀中介层的过程中容易发生侧 蚀,侧蚀会让盲孔成为鼓形,这会给后续的孔金属 化带来很大的困难。随着等离子体成孔技术越来越 成熟,现在能够实现各向异性刻蚀的等离子成孔技 术已经出现。笔者在等离子成孔方面进行了一部分 的研究:在基板上制备不同尺寸的开窗区域,通过 比较中介层材料在不同等离子体设备来判断等离子 成孔技术的可行性,结果如图1所示;采用普通等 离子刻蚀制备的盲孔的截面存在明显的“大肚子” 现象,说明等离子气体在刻蚀过程中呈各向同性, 在向下刻蚀的同时还会在水平方向上造成明显的悬 铜,无法满足工业上对盲孔的要求;采用改进的等离子刻蚀设备制备的盲孔截面则是一个盲孔壁比较 陡直,刻蚀时几乎垂直向下刻蚀,侧蚀的区域比较 小,有利于制备符合要求的盲孔。经过化铜和电镀 之后能得到孔形符合要求,化铜、盲孔底部与底铜 紧密结合的盲孔。

等离子成孔技术可以用于制备开窗能力范围内 的盲孔,孔型良好,真圆度高,是一种切实可行的 微盲孔制备技术。采用等离子成孔技术进行盲孔制 作,成孔的效率还比较低,目前等离子成孔刻蚀的 速率每分钟几百个纳米,只能制作一些比较薄的基 板,还需要寻找更适合气体介质来提高刻蚀速率。同时,能够实现等离子刻蚀的设备以晶圆级为主, 当前缺乏可实现大尺寸(板级)的设备支持,这也 阻碍了等离子体成孔的进一步发展。

3 光致成孔技术

光致成孔是利用UV曝光机在感光抗蚀膜上进行 选择性的曝光,曝光的区域会发生聚合物的分解, 未曝光的区域保持不变。分解的聚合物在显影液的 作用下去除,最终在选定区域实现材料去除,之 后通过化学沉铜和电镀填孔完成相应尺寸的盲孔的 制备。川本峰雄等利用感光性油墨,实现了直径为 60 μm的导通孔以及增层的制备。

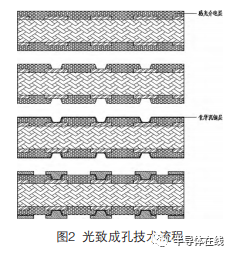

光致成孔技术是采用贴膜-曝光-显影-化学沉 铜-电镀的方法来制备盲孔,流程如图2所示。

该方法可以通过一次曝光来实现各种尺寸微盲 孔的制备,热输入量少,盲孔的质量高。光致成孔 目前没有大批量使用,一部分原因是对感光介质比 较依赖,可选择的种类比较少;同时之前采用的光 致成孔材料一般是液态感光型油墨,容易造成孔位 偏移。目前,日本公司开发出干膜型感光抗蚀介电 层,可以更便捷地实现光致成孔,同时采用DI曝光机可以实现精准对位和微盲孔制备,解决了一部分 工业化的问题。

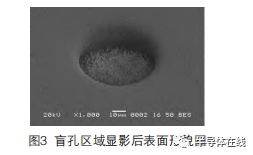

笔者通过探究不同的工艺流程来进行光致成孔 的可行性研究。干膜型光致成孔材料进过曝光、贴 膜、显影后得到的盲孔区域如图3所示,光致成孔材 料表面非常平整、粗糙度比较低,盲孔真圆度高、 孔壁平直,为制备盲孔提供了一个良好的基础。

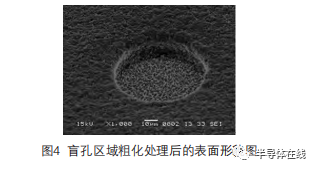

光致成孔技术制作盲孔是采用半加成法,后续 需要在光致成孔材料上进行化学沉铜和电镀,所以 保证光致成孔材料与化学沉铜的结合力以及盲孔底 铜与化学沉铜的结合力尤其重要。一般需要对光致 成孔材料的表面进行粗化处理,同时去除少部分残 留在盲孔底部的光致成孔材料。处理后的盲孔区域形貌如图4所示,光致成孔材料表面和盲孔侧壁的粗 糙度明显增大,比表面积增大,有利于化学沉铜的 沉积。盲孔底部的铜面轮廓也更清晰,说明铜面上 的杂物也得到了较好的清除。后续通过化学沉铜、 贴膜、电镀工序便可实现50 μm左右盲孔的制备。这说明光致成孔技术用于制备微盲孔的确切实可行 的,它不仅可以大幅度缩减盲孔制备的时间,还可 以制备尺寸小、数量多、任意尺寸组合的盲孔,是 未来微盲孔制备发展的方向之一。

光致成孔工艺中化学沉铜与光致成孔材料的结 合力不足仍然是限制其工业化应用的重要因素,结 合力不足会降低封装基板的热可靠性。为了提高金 属层与基材的结合力,研究人员已经开始使用溅射 钛铜种子层的方法来替代化学沉铜,这一方法可以 显著提高种子层与基材的结合力,但目前由于成本 和设备原因尚未在封装基板的实现大规模的量产。

4 结论

本文总结了当前封装载板的微盲孔常用的成孔 方式,重点阐述了不同类型的激光成孔、等离子成孔以及光致成孔的原理,分析各种类型成孔方式各 自的优势和相关限制因素。随着微盲孔在封装载板 领域的数量越来越多、尺寸越来越小,质量要求越 来越高,必须发展更加精细的微盲孔加工技术。

审核编辑:汤梓红

-

电子产品

+关注

关注

6文章

1159浏览量

58255 -

pcb

+关注

关注

4319文章

23094浏览量

397745 -

印制电路板

+关注

关注

14文章

956浏览量

40772 -

电路板

+关注

关注

140文章

4960浏览量

97781 -

封装

+关注

关注

126文章

7892浏览量

142933

原文标题:封装基板微盲孔成孔技术

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

封装基板微盲孔成孔技术详解

封装基板微盲孔成孔技术详解

评论