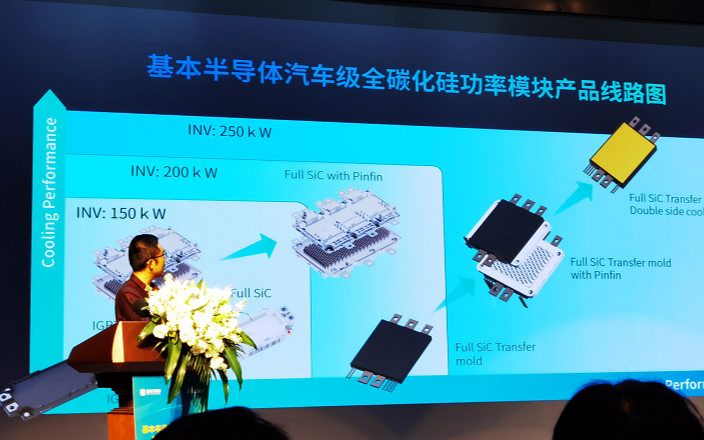

采用全碳化硅的逆变器将彻底改变电力传输、可再生能源和储能的集成方式

电网通过输电和配电网络从发电机向用户提供电能。在美国,由于储能成本高昂并且设计和运营经验有限,利用电力储存来支持和优化输配电一直受到限制。然而,最近储能和电力技术的改进,加上市场环境的变化,预示着电力储存领域的机遇将不断扩大的时代即将到来。

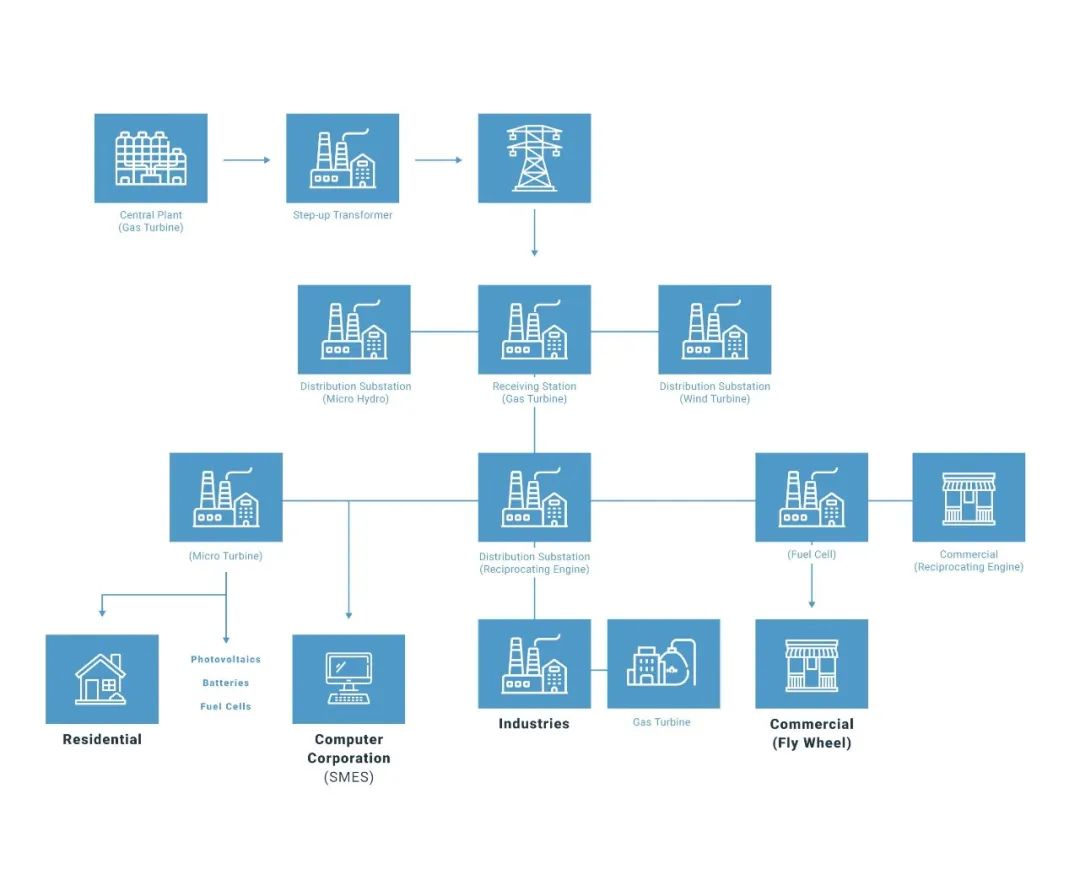

图1展示了电力生产和输配电基础设施的未来愿景,将与电网相连的储能视为更可靠、更经济有效的模型的关键要素。储能通过补偿电气异常和干扰,例如电压的变化(如短期尖峰或波动、长期涌升或下降)、电力输送的主频变化、低功率因数(电压和电流过度不合相位)、谐波(主频以外的电流或电压存在)以及服务中断,提高了输配电性能。

图1:未来的电力输配网中,与电网相连接的

能量储存元件至关重要

将储能与公共事业相结合,可以让用户在低需求期购买廉价电能,并在价格本应较高时供应该能源,从而降低成本。储能也可以用来替代新增发电能力。在许多地区,输电容量未能跟上峰值需求的增长,导致输电系统拥挤,从而增加了输电接入费用,并采取拥挤费用或“位置边际定价”的方式。

储能越来越多地用于平衡风能和太阳能等可再生能源的间歇性电力供应。

碳化硅驱动储能变革

采用全碳化硅(all-SiC)的逆变器将彻底改变电力传输、可再生能源整合和能源储存。人们已经意识到,基于传统硅的半导体具有固有的局限性,使其不适用于大规模公用事业应用。然而,通过采用碳化硅,电力电子应用包括静态转换开关、动态电压恢复器、静态无功补偿器、高压直流输电和灵活交流传输系统都变得经济可行。采用碳化硅,中压(MV)逆变器制造商可以在100千瓦到1兆瓦范围内实现> 97.8%的效率,从而使更紧凑的逆变器能够在住宅和工业领域的大规模应用中部署。

将储能系统(BESS)与中压电网集成

一个电池储能系统(BESS)通过使用隔离拓扑(如双有源电桥 (DAB) 和有源前端转换器)集成到中压电网(2.3 kV、4.16 kV 或 13.8 kV)。

与两电平拓扑相比,三电平(中性点钳位)拓扑既降低了滤波器要求,也降低了碳化硅 MOSFET 上的电压应力。根据电网电压的不同,可以采用碳化硅 3.3 kV MOSFET二极管器件的串联连接,如图2所示。还可以考虑其他拓扑进行分析。低压(LV)端采用1,200 V的碳化硅器件。在DAB中,中压变压器(LV到MV转换)的运行频率可以在10 kHz到20 kHz之间。根据功率需求,可以使用单相或三相系统。

图2:将电池储能系统与中压电网相连的系统拓扑

中压的碳化硅 MOSFET的快速开关切换瞬态可能导致dV/dt高达100 kV/µs,这要求门极驱动电路具有非常低的绝缘电容。电力传输阶段的设计目标是高绝缘要求、低耦合电容和优化的门极驱动器占用空间。一般而言,中压应用需要对器件进行串联以实现冗余和高工作电压。中压碳化硅器件的串联连接需要门极驱动器能够同时切换所有器件。串联连接的器件在开启时的延迟可能导致电压不匹配,从而引发过电压或不正确的电压分配问题。

使用3.3 kV中压碳化硅MOSFET代替串联低压(1,200 V或1,700 V)MOSFET或IGBT具有巨大的优势,包括更简单的门极驱动、用单个中压器件替代多个低压晶体管和整流管可以减少相关的寄生电感、有着较低的导通损耗和更高的效率。因此,功率转换器的整体尺寸、重量和冷却要求可以显著减少。

在一个4.16 kV的模块化多电平变流器中,对3.3 kV/400A 纳微半导体的碳化硅MOSFET、3.3 kV/400A 硅IGBT和由第三方提供的两个1.7 kV/325A 碳化硅MOSFET串联连接进行的电路效率和最大结温测试中,显示了3.3 kV碳化硅MOSFET在中压应用中的显著优点。总的来说,3.3 kV碳化硅 MOSFET减小了半导体损耗,并且有更小的安装半导体芯片面积,提高了系统的功率密度(包括散热器和风扇的体积)。

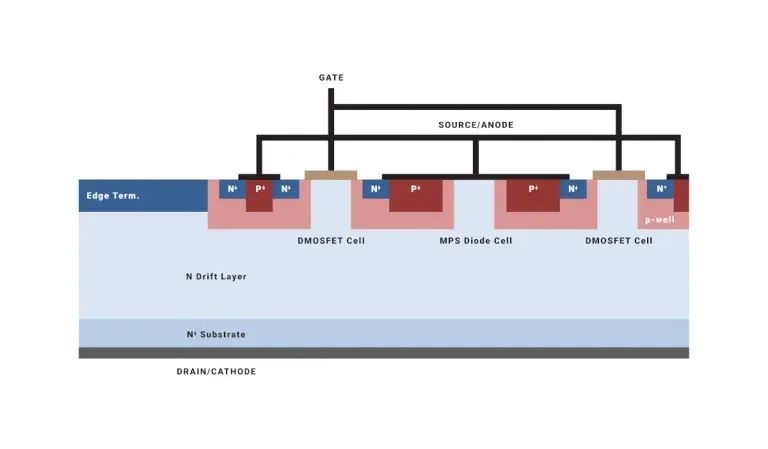

单片集成了MPS二极管的

3.3 kV碳化硅MOSFET

通过将混合式的PiN Schottky(MPS)二极管单片集成到MOSFET中,可以进一步提高效率和可靠性。无需外部连接二极管即可实现低导通和开关损耗的续流二极管操作,同时减少与外部二极管连接相关的寄生电感。此外,这也绕过了D-MOSFET结构内置的P-well/N-漂移层形成的体二极管,其操作可能导致D-MOSFET的N-漂移层中不可避免存在的基面位错出现故障。

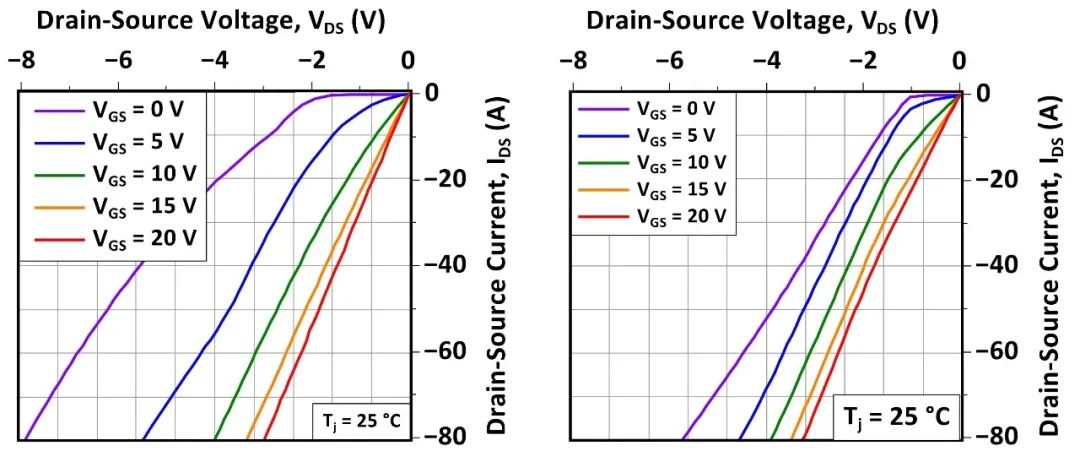

图3:三相I-V特性曲线,

左侧是测量得到的3.3 kV、40 mΩ的独立碳化硅MOSFET,

右侧是集成了单片MPS二极管的SiC MOSFET

其优点包括更高效的双向性能、温度无关的开关特性、低开关和导通损耗、降低散热要求、卓越的长期可靠性、易于并联和更低的成本。

图4:具有单片集成肖特基整流器的3.3 kV

碳化硅MOSFET的剖面器件示意图

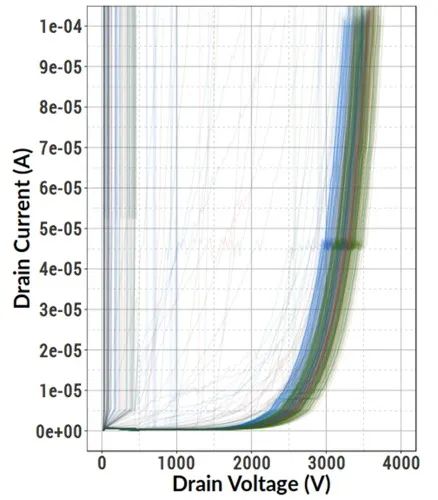

纳微半导体的3.3 kV 分立碳化硅MOSFET和单片集成 MPS 二极管的碳化硅MOSFET通常具有3,600-3,900V的击穿电压范围,远高于数据表中的数值。在集成单片二极管时,由于在高电场下肖特基势垒降低,观察到稍高的漏极漏电流。图 5 表明,在测试中,纳微半导体的单片集成二极管的碳化硅MOSFET 其击穿电压在3.5-3.7 kV 范围内,额定3.3 kV 击穿电压时漏电流约为50 µA(或0.3 mA/cm2),其 RDS(on) 约为80 mΩ(测量值)。

图5:在单片集成MPS二极管的3.3kV碳化硅MOSFET上

测量的第三象限击穿特性

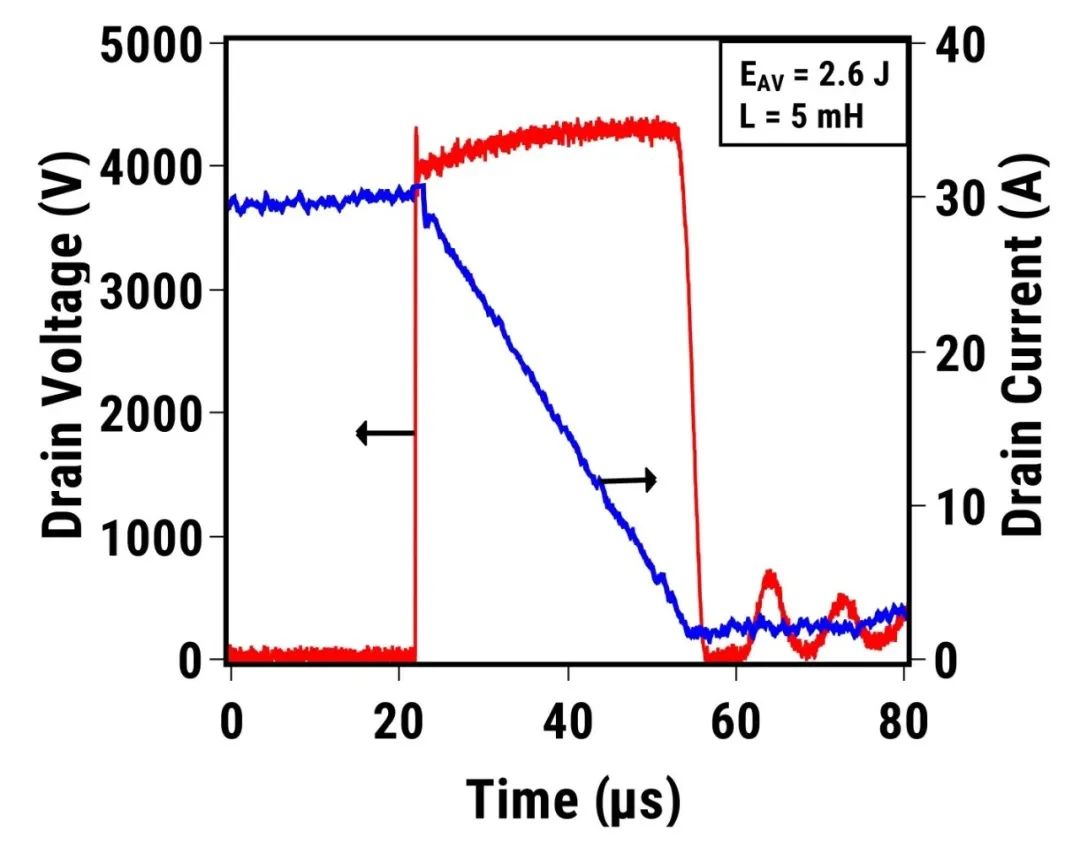

使用非钳位感性开关(UIS)测量来研究具有集成 MPS 二极管的3,300-V 碳化硅MOSFET 的雪崩鲁棒性。在峰值漏极电流为30 A 的条件下,漏极电流/电压波形如图 6 所示。在测试期间,漏极电压上升到最高达4,200 V,并从 UIS 测量中提取出最大雪崩承受时间(tAV)为35 µs,单脉冲雪崩能量(EAS)为2.6 J(或7.6 J/cm2)。相比之下,对具有相同负载电感的3,300-V 分立碳化硅MOSFET 进行的测试得到的 EAS 为4.8 J。

图6:在单片集成MPS二极管的3.3kV碳化硅MOSFET上

执行的UIS测量所得的漏极电流和漏极电压波形

短路鲁棒性

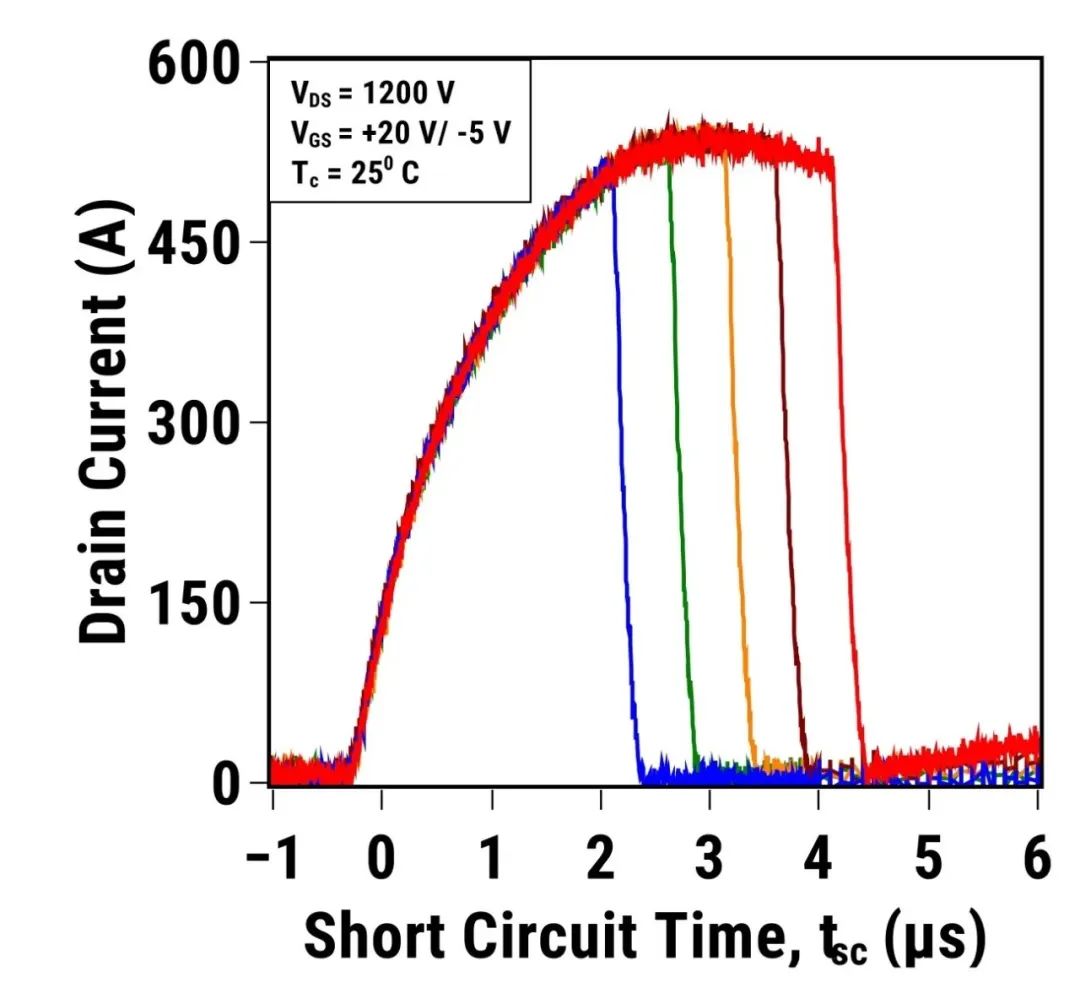

纳微半导体碳化硅MOSFETs的短路鲁棒性是将具有和不具有单片集成MPS二极管的3.3 kV分立碳化硅MOSFETs在1,200 V的直流电源上进行评估。采用20 V / -5 V的门极驱动方案,并将器件安装在25°C的散热底板上。在短路脉冲期间,漏极电流增加到最高值525 A,测得短路耐受时间为4.5 µs(图7)。

图7:在1,200V直流电源下对具有单片集成MPS二极管的

3,300V碳化硅MOSFET进行短路测试得到的漏极电流波形

总结

Summary

在逆变器中应用碳化硅将加速能量存储技术的采用,并使其成为未来电网的关键元素。通过采用隔离拓扑将BESS集成到中压电网中,使用3.3 kV的单个碳化硅MOSFET相比相同耐压的硅IGBT或串联的两个1,700 V 碳化硅MOSFET,能够实现更高的系统效率、更低的工作温度和更小的芯片尺寸。

纳微半导体的3.3 kV单体集成MPS二极管的碳化硅MOSFETs实现了远超3.3 kV的击穿电压,并展现了平稳的开关性能,同时完全激活了单体MPS二极管性能。这显著降低了第三象限工作中的功率损耗,并通过减轻双极退化来提升器件的可靠性。UIS测试显示了强大的雪崩能力和4.5微秒的短路耐受时间。

本文转载自Power Electronics News

作者为Ranbir Singh 和 Siddarth Sundaresan

审核编辑:刘清

-

MOSFET

+关注

关注

147文章

7164浏览量

213294 -

逆变器

+关注

关注

283文章

4722浏览量

206828 -

碳化硅

+关注

关注

25文章

2762浏览量

49055 -

动态电压恢复器

+关注

关注

0文章

6浏览量

3195

原文标题:深度解析 | 纳微半导体3.3kV碳化硅MOSFETs如何变革并网储能方式

文章出处:【微信号:纳微芯球,微信公众号:纳微芯球】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅(SiC)肖特基二极管的特点

碳化硅的历史与应用介绍

碳化硅深层的特性

碳化硅二极管选型表

碳化硅半导体器件有哪些?

碳化硅基板——三代半导体的领军者

碳化硅陶瓷线路板,半导体功率器件的好帮手

被称为第三代半导体材料的碳化硅有着哪些特点

浅谈硅IGBT与碳化硅MOSFET驱动的区别

图腾柱无桥PFC中混合碳化硅分立器件的应用

纳微半导体宣布收购碳化硅行业先驱GeneSiC

纳微半导体3.3kV碳化硅MOSFETs如何变革并网储能方式

纳微半导体3.3kV碳化硅MOSFETs如何变革并网储能方式

评论