汽车行业正在经历从内燃机(ICE)汽车到电动汽车(EV)的前所未有的转型。在全球遏制二氧化碳排放的法规的推动下,预计到45年,电动汽车将达到新车总销量的2030%[1,2]。在强制性法规不断发展的背景下,消费者对电动汽车的接受度也在不断提高。

本文讨论了在电动汽车电力电子系统中快速采用碳化硅(SiC)和宽带隙半导体开关的好处,以及晶圆级衬底制造的价值。基于SiC的电力电子设备使电动汽车能够实现更长的行驶里程、更快的充电速度和更低的系统级总拥有成本。这些优势是通过利用SiC高度差异化的材料特性来设计更高效、更坚固和紧凑的动力总成系统来实现的。

提高功率密度,提高性能

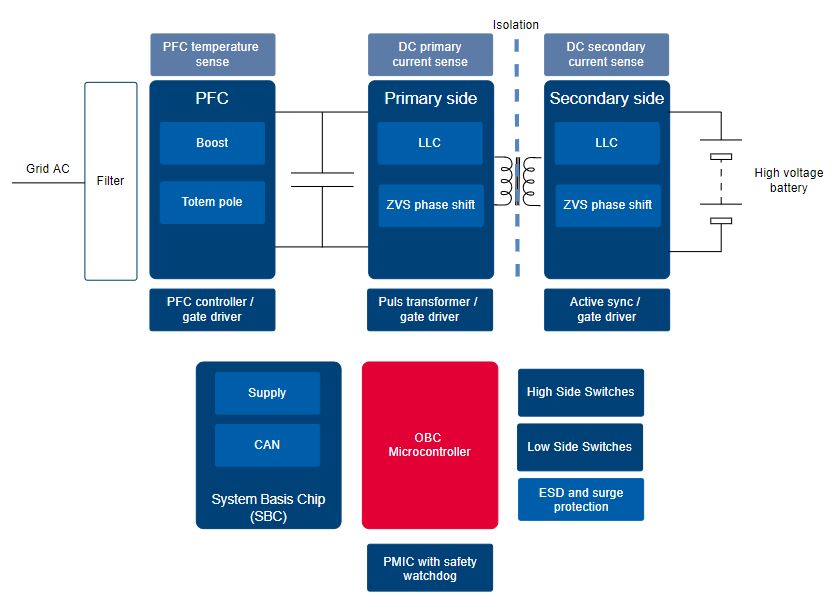

虽然通过增加电池容量(也称为能量密度)来降低电池成本方面取得了重大进展,但电动汽车动力总成的功率密度也在增加,功率密度定义为功率效率与整体尺寸的比率,并且整体尺寸、重量和成本都在下降。这是通过利用SiC电源开关来实现的,特别是在动力总成系统中的车载充电器(OBC)和牵引逆变器中[3]。

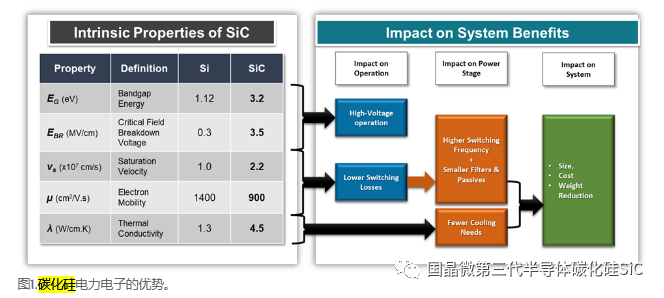

以下是基于SiC的电力电子器件的主要优势:

能够在更高的温度下工作:与传统的硅基器件相比,SiC功率器件可以在更高的温度下工作,无需冷却组件和笨重的散热器材料。随着功率水平的提高(例如,在驱动电动汽车电机的牵引逆变器中),由于最大工作温度限制和允许结温,绝缘栅双极晶体管(IGBT)等硅功率器件的热管理变得具有挑战性。这一挑战需要在动力总成系统中集成冷却组件,例如带有水套的大型铜块,尤其是在功率水平可能高于100 kW的牵引逆变器中。这些冷却组件增加了车辆尺寸、重量和成本。相反,SiC的允许结温要高得多,为175°C及以上。此外,SiC的导热系数是硅的两到三倍。

更高的载流能力:SiC功率器件可承载比硅功率器件高五倍的电流密度。这允许每个芯片的功率密度更高,从而实现更小的器件和更紧凑的封装。

更高的开关频率:基于SiC的功率器件还能够将开关频率提高10倍,牵引逆变器至少为20 kHz,OBC的开关频率至少为<>kHz。在这些更高的频率下,电容器和电感器等无源元件的尺寸可以大大减小,从而使系统整体尺寸显著缩小。

高耐压:SiC还可实现更高的耐压、功率和开关效率,从而可以设计出损耗显著降低的大功率牵引逆变器。

对于给定的功率水平和电池容量,SiC功率器件的尺寸可以更小,这转化为带有集成动力总成系统的EV子系统的组件。例如,在某些设计中,电机驱动和牵引逆变器被集成到一个一体式解决方案中,进一步减小了尺寸、重量和成本。通过消除或最小化用于冷却的机械块以及用于被动元件和外壳的材料量,也可以在系统级别降低成本。图1总结了使用SiC电源开关的电力电子设备的优势。

800 V架构:减少行驶里程焦虑、成本和充电时间

利用SiC器件更高的电压可持续性和载流能力,OEM越来越多地转向800 V架构[4]。这种架构使消费者受益,因为它减轻了对行驶里程的焦虑并缩短了充电时间。

对于给定的电池容量,在牵引逆变器系统中,SiC功率开关的效率比IGBT提高了10%。可以利用SiC器件降低的功率损耗来降低电池的成本和尺寸。对于相同的功率水平,由于800 V与400 V的电流要求较低,布线重量和成本显著降低。此外,更高的电压减少了电机绕组中对大量铜的需求。这允许更小的电机设计。所有这些组件尺寸和重量的减轻都有助于降低电动汽车的成本,为电动汽车实现与传统内燃机汽车的成本平价(或更好)做出了重大贡献。对于可以在800 V和更高电流下适应更大功率水平的豪华车,其OBC系统可实现更快的充电时间。

晶圆级衬底制造

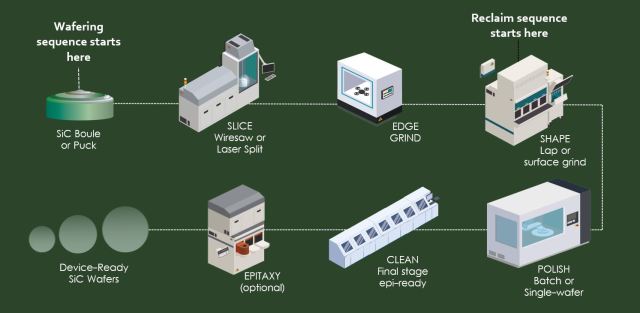

未来五年,SiC的最大市场是电力电子开关的电动汽车市场。为了跟上电动汽车市场的增长轨迹,SiC市场的增长速度预计将是电动汽车市场的两倍[2]。在过去的几十年中,SiC制造工艺中最重要的改进之一是以低成本生产无缺陷的晶圆级基板。

众所周知,增加晶圆尺寸可以显著降低器件的成本。然而,增加晶圆尺寸给消除缺陷带来了挑战。SiC基板制造过程中出现的主要缺陷是堆垛故障、微管、凹坑、划痕、污渍和表面颗粒。所有这些缺陷都会对SiC器件的性能产生不利影响。此外,150毫米晶圆上更频繁地出现更高水平的缺陷率,这是当今SiC制造中最普遍的晶圆尺寸。经过数十年的研发,只有少数供应商掌握了生产高质量、无缺陷的150毫米晶圆的艺术。这使得供应链能够大批量生产功率器件,并利用SiC的优越特性,这些特性已经存在了一段时间,如今使用无缺陷晶圆。仅生产这种高良率的高质量晶圆,就可以将少数SiC晶圆级衬底供应商与功率SiC供应链中的其他供应商区分开来。展望未来,这些基板供应商已经将目光投向了未来几年的200毫米。

无锡国晶微半导体技术有限公司是宽禁带第三代半导体碳化硅SiC功率器件、氮化镓GaN光电器件以及常规集成电路研发及产业化的高科技创新型企业,从事碳化硅场效应管,碳化硅肖特基二极管、GaN光电光耦继电器、单片机集成电路等产品芯片设计、生产与销售并提供相关产品整体方案设计配套服务,总部位于江苏省无锡市高新技术开发区内,并在杭州、深圳和香港设有研发中心和销售服务支持中心及办事处。

公司具有国内领先的研发实力,专注于为客户提供高效能、低功耗、低阻值、品质稳定的碳化硅高低功率器件及光电集成电路产品,同时提供一站式的应用解决方案和现场技术支持服务,使客户的系统性能优异、灵活可靠,并具有成本竞争力。

公司的碳化硅功率器件涵盖650V/2A-100A,1200V/2A-90A,1700V/5A-80A等系列,产品已经投入批量生产,产品完全可以对标国际品牌同行的先进品质及水平。先后推出全电流电压等级碳化硅肖特基二极管、通过工业级、车规级可靠性测试的碳化硅MOSFET系列产品,性能达到国际先进水平,应用于太阳能逆变电源、新能源电动汽车及充电桩、智能电网、高频电焊、轨道交通、工业控制特种电源、国防军工等领域。由于其具有高速开关和低导通电阻的特性,即使在高温条件下也能体现优异的电气特性,大幅降低开关损耗,使元器件更小型化及轻量化,效能更高效,提高系统整体可靠性,可使电动汽车在续航里程提升10%,整车重量降低5%左右,并实现设计用充电桩的高温环境下安全、稳定运行。

特别在高低压光耦半导体技术方面更是拥有业内领先的研发团队。在国内创先设计开发了28nm光敏光栅开关PVG芯片技术,并成功量产应用于60V、400V、600V高低压、低内阻、低电容的光电耦合继电器芯片、涵盖1500kVrms SOP超小封装及3750kVrms隔离增强型常规SMD、DIP等不同封装,单路、双路、混合双路、常开常闭等电路产品,另包括200V SOI MOS/LIGBT集成芯片、100V CMOS/LDMOS集成芯片、8bit及32bit单片机等集成电路产品,均获得市场及各重点科研单位、检测机构的新产品认定。

公司核心研发团队中大部分工程师拥有硕士及以上学位,并有多名博士主持项目的开发。公司建立了科技创新和知识产权管理的规范体系,在电路设计、半导体器件及工艺设计、可靠性设计、器件模型提取等方面积累了众多核心技术,拥有多项国际、国内自主发明专利。

“国之重器,从晶出发,自强自主,成就百年”是国晶微半导体的企业目标,我们为员工提供精彩的发展空间,为客户提供精良的产品服务,我们真诚期待与您携手共赢未来。

审核编辑:汤梓红

-

电动汽车

+关注

关注

155文章

11937浏览量

230408 -

IGBT

+关注

关注

1265文章

3760浏览量

248266 -

晶体管

+关注

关注

77文章

9629浏览量

137828 -

SiC

+关注

关注

29文章

2758浏览量

62443 -

碳化硅

+关注

关注

25文章

2691浏览量

48876

原文标题:碳化硅:电动汽车动力总成的成熟!

文章出处:【微信号:国晶微第三代半导体碳化硅SiC,微信公众号:国晶微第三代半导体碳化硅SiC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

GaN“上车”脚步正在加速

碳化硅在电动汽车的应用方案

车企自研功率模块加速落地,国产SiC MOSFET和代工厂迎新机会

碳化硅深层的特性

碳化硅基板——三代半导体的领军者

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)

探讨碳化硅在电动汽车领域的应用

碳化硅在电动汽车车载充电器和电池管理解决方案中的应用

改进碳化硅晶圆工艺

用于电动汽车电力电子的碳化硅器件!

碳化硅在电动汽车中主要应用

功率半导体厂商纳微半导体2024年第一季度收入业绩同比增长达73%

碳化硅在电动汽车的应用

碳化硅在电动汽车的应用

评论