与目前广泛使用的Si材料相比,KeepTops的碳化硅材料具有更高的导热性,这决定了其高电流密度特性;其更高的带隙宽度决定了SiC器件的高击穿场强和高工作温度。其优点可归纳为以下几点:

1、高温工作

碳化硅在物理性能方面具有高度稳定的晶体结构,其能带宽度可达2.2eV~3.3eV,几乎是Si材料的两倍。因此,SiC可以承受更高的温度。一般来说,SiC器件所能达到的工作温度可达600℃。

2、高阻断电压

SiC器件的击穿场强是Si器件的十几倍,因此SiC器件的阻断电压远高于Si器件。

3、低损耗

一般来说,半导体器件的导通损耗与其击穿场强成反比。因此,在相似的功率水平下,SiC器件的传导损耗比Si器件小得多。而且,SiC器件的导通损耗对温度的依赖性很小,SiC器件的导通损耗随温度的变化很小,这也与传统的Si器件有很大的不同。

4、开关速度快

SiC的热导率几乎是Si材料的2.5倍,饱和电子漂移速率是Si的2倍,因此SiC器件可以工作在更高的频率。

基于以上优点,在相同的功率水平下,可以大大减少设备中的功率器件数量、散热器的体积、以及滤波元件的体积,同时效率也大大提高。

在SiC MOSFET的开发和应用方面,与相同功率等级的Si MOSFET相比,SiC MOSFET显著降低了导通电阻和开关损耗,适用于更高的工作频率。此外,由于其高温运行特性,高温稳定性大大提高。性生活。各种功率器件在1200V功率水平下的特性比较结果。参与比较的SiC MOSFET为GE12N15L。应当指出的是,这些功率器件都在TO-247封装,和IPW90R120C3的耐压只有900V,但它已经是在类似的功率水平,可以找到更好的特性的硅MOSFET。

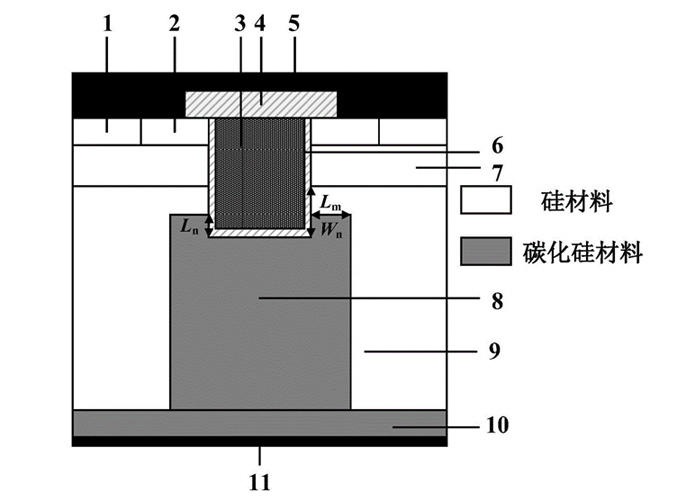

器件的结构和特点

Si材料中的电压电阻器件越高,每单位面积的导通电阻越大(以电压电阻值的大约2至2.5次方的比率增加)。因此,IGBT(绝缘栅双极型)主要用于600V以上电压的晶体管。

IGBT通过电导调制,在漂移层中注入空穴作为少数载流子,使其导通电阻比MOSFET小。然而,由于少数载流子的积累,在关断过程中会产生尾电流。这会导致巨大的开关损耗。

SiC器件漂移层的阻抗比Si器件低,MOSFET可以实现高耐压和低阻抗,无需电导调制。

而且,MOSFET原则上不产生尾电流,因此当用SiC—MOSFET替代IGBT时,开关损耗可以显著降低,散热元件也可以小型化。

此外,SiC—MOSFET可以在IGBT不能工作的高频条件下驱动,从而现无源器件的小型化。

与600V~900V Si—MOSFET相比,SiC—MOSFET的优点是芯片面积小(可以实现小封装),二极管的恢复损耗很小。

主要用于工业机器电源的逆变器或转换器和高效率功率调节器。

SiC的绝缘击穿场强是Si的10倍,因此可以在低阻抗、薄漂移层的情况下获得高耐压。

因此,在相同耐压值下,SiC可以获得较低的标准化导通电阻(单位面积导通电阻)。

例如,在900V时,SiC—MOSFET的芯片尺寸只需要Si—MOSFET的1/35和SJ—MOSFET 1/10就能达到相同的导通电阻。

不仅可以在一个小封装中实现低通阻,而且还可以降低栅电荷QG和结电容。

SJ-MOSFET只有900V的产品,但是SiC可以很容易地达到1700V以上的耐压,并且导通电阻非常低。

因此,不需要使用双极器件结构,例如IGBT(导通电阻变低,开关速度变慢),可实现具有低导通电阻、高耐压、快速开关等优点的器件。

VD-ID特性

与IGBT不同的是,SiC—MOSFET没有开通电压,因此可以在从小电流到大电流的较宽电流范围内实现低导通损耗。

硅MOSFET的导通电阻在150°C的室温下上升到2倍以上。与Si—MOSFET不同的是,SiC—MOSFET的上升速率相对较低,因此易于热设计,高温下的导通电阻也较低。非常低。

与IGBT不同的是,SiC—MOSFET没有开通电压,因此可以在从小电流到大电流的较宽电流范围内实现低导通损耗。

硅MOSFET的导通电阻在150°C的室温下上升到2倍以上。与Si—MOSFET不同的是,SiC—MOSFET的上升速率相对较低,因此易于热设计,高温下的导通电阻也较低。非常低。

驱动栅极电压和导通电阻。

SiC—MOSFET的漂移层电阻比Si—MOSFET低,但另一方面,根据目前的技术水平,SiC—MOSFET的MOS沟道部分的迁移率相对较低,因此沟道部分的阻抗比Si器件高。

因此,栅极电压越高,可以获得越低的导通电阻(VCS=20V及以上会逐渐饱和)。

如果采用普通IGBT和Si-MOSFET的驱动电压VGS=10~15V,SiC原有的低导通电阻特性就不能发挥出来。因此,为了获得足够低的导通电阻,建议使用VGS=18V驱动。

审核编辑 黄宇

-

MOSFET

+关注

关注

147文章

7539浏览量

215295 -

IGBT

+关注

关注

1271文章

3866浏览量

250975 -

SiC

+关注

关注

30文章

2979浏览量

63368 -

碳化硅

+关注

关注

25文章

2901浏览量

49488

发布评论请先 登录

相关推荐

SiC碳化硅二极管公司成为国产碳化硅功率器件行业出清的首批对象

SiC碳化硅MOSFET功率器件双脉冲测试方法介绍

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

碳化硅SiC在光电器件中的使用

碳化硅SiC在电子器件中的应用

碳化硅SiC材料应用 碳化硅SiC的优势与性能

碳化硅SiC器件到底有多强

碳化硅SiC器件到底有多强

评论