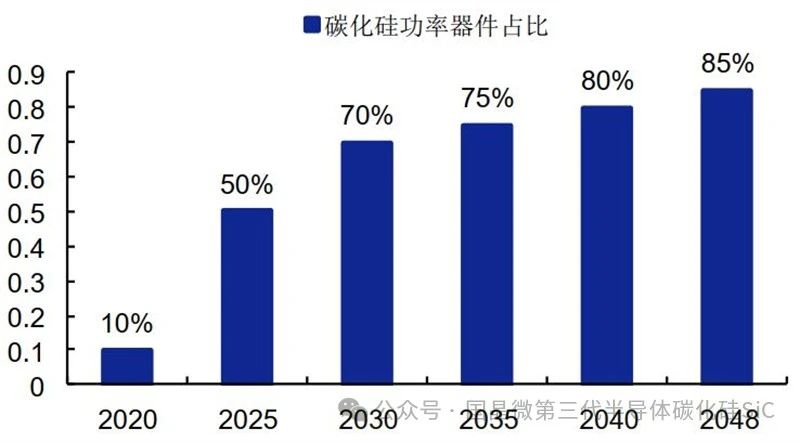

碳化硅衬底是新近发展的宽禁带半导体的核心材料,碳化硅衬底主要用于微波电子、电力电子等领域,处于宽禁带半导体产业链的前端,是前沿、基础的核心关键材料。4H-SiC具有3.2(eV)的禁带宽度,2.00饱和电子漂移速率(107cm/s),3.5击穿电场强度(MV/cm)以及4.00热导率(W·cm-1·K-1),具有数倍于硅基的优势。基于以上优良的材料属性特性,碳化硅衬底的使用极限性能优于硅衬底,可以满足高温、高压、高频、大功率等条件下的应用需求,已应用于射频器件及功率器件。

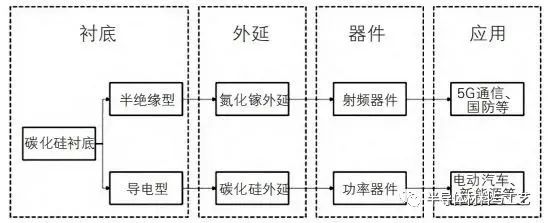

碳化硅衬底分类↑↑↑

碳化硅衬底可分为半绝缘型与导电型两种,其中,半绝缘型碳化硅衬底具有高电阻率(电阻率≥105Ω·cm),半绝缘型衬底加之异质氮化镓外延片可以作为射频器件的材料,主要应用与上述所述场景的5G通讯、国防军工等领域。导电型碳化硅衬底具有低电阻率(电阻率区间为15~30mΩ·cm),导电型碳化硅衬底配之碳化硅的同质外延可以用来做功率器件的材料,主要的应用场景为电动汽车、系能源等领域,两者均具备应用场景广泛、波及行业众多、市场范围广阔等特点。

碳化硅衬底贵在哪里?

01 一次性价格高昂耗材占比重

某公司碳化硅衬底制备原料清单↑↑↑

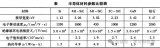

(1)由原料支出总体金额来看,该公司的原料支出金额从2018年的3250万元涨到了2021年的19926.9万元;

(2)在碳化硅衬底的制备原料里,以2021年为例,石墨件成本占比为45.21%,石墨毡占比为41.32%,占据了原料成本的86.53%,相对比与碳粉、硅粉占比0.97%、1.99%可谓差别巨大,相较于其余一些抛光液2.01%,抛光垫1.75%,金刚石粉2.34%,其他占比为4.18%等也是相差巨大,其中占比最大的原料是石墨件45.21%,占比最低的原料是切割钢丝0.22%;

(3)在2018—2021年碳化硅衬底制备的原料中根据其成本占比波动趋势可以将原料分为三类:第一类是占比呈现上升趋势的如石墨件从32.98%上升至45.21%,石墨毡从37.06%上升至41.32%;第二类是占比基本保持稳定的原料如切割钢丝占比一直维持在0.25(±0.5之内),抛光液占比一直维持在1%(±1%左右)以及抛光垫占比一直维持在2%(±0.5%之内);第三类是呈现占比下降趋势的原料如碳粉从2018年占比5.71%下降至2021年0.97%,硅粉2018年的占比5.47%到2021年的占比1.99%以及其他占比从2018年的8.75%下降至2021年的4.18%。

综合以上分析可知,在碳化硅的制备过程中,一次性价格高昂耗材占比过重是导致碳化硅衬底生产成本高的原因之一。坩埚(石墨件)指以一定粒径的石墨粉高压压制后高温长时间煅烧制成的器皿,具有耐高温、导热性能强、抗腐蚀性能好、寿命长等特点,是碳化硅晶体生长过程中的耗材之一,其在碳化硅衬底生产原料中到2021年占比达到45%以上,而且其占比还呈现一种上升趋势,这是碳化硅制备成本高昂的很大一个原因。

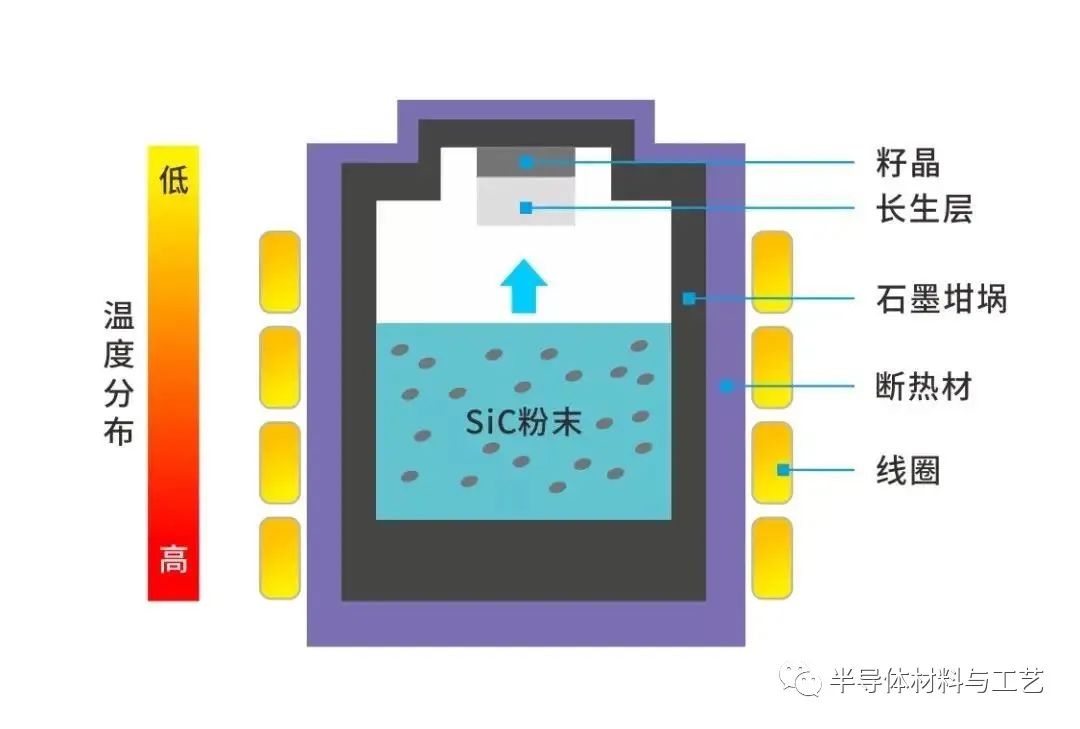

02 制备工艺条件要求高

物理气相传输(PVT)法是一种常见的碳化硅晶体生长方法——在2,300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体;由于固相升华反应形成的Si、C成分的气相分压不同,Si/C化学计量比随热场分布存在差异,需要使气相组分按照设计的热场和温梯进行分布和传输,使组分输运至生长腔室既定的结晶位置;为了避免无序的气相结晶形成多晶态碳化硅,在生长腔室顶部设置碳化硅籽晶(种子),输运至籽晶处的气相组分在气相组分过饱和度的驱动下在籽晶表面原子沉积,生长为碳化硅单晶。

由以上可分析出,碳化硅制备的工艺实现条件要求极高有以下几点:

01

碳化硅粉料合成过程中的环境杂质多,难以获得高纯度的粉料;作为反应源的硅粉和碳粉反应不完全易造成Si/C比失衡;碳化硅粉料合成后的晶型和颗粒粒度难控制;

02

2,300°C以上高温、接近真空等在密闭石墨腔室内完成“固-气-固”的转化重结晶过程,生长周期长、控制难度大,易产生微管、包裹物等缺陷;

03

碳化硅包括200多种不同晶型,但生产一般仅需一种晶型,生长过程中易产生晶型转变造成多型夹杂缺陷,制备过程中单一特定晶型难以稳定控制,且不同晶型之间的能量转化势垒极低又给控制增加了难度,期间的参数控制、相关研究需要巨大的研发成本,这又是导致合规的碳化硅成本高昂的又一大原因。故需采用专用检测设备检测晶锭的晶型和各项缺陷。

03 以微观密度为例解释良率低

碳化硅核心技术参数包括直径、微管密度、多型面积、电阻率范围、总厚度变化、弯曲度、翘曲度、表面粗糙度。其中,碳化硅结晶中的微管密度是导致产品良率低以及合规碳化硅成本高昂的又一大因素。微管是延伸并贯穿整个晶棒的中空管道。微管的存在对于器件的应用是致命的,衬底中的微管存在的密度将直接决定外延层的结晶质量,器件区存在微管时将导致器件过高的漏电流甚至器件击穿,造成器件失效。因此,降低微管密度是碳化硅产业化应用的重要技术方向。

随着微管缺陷改进技术的不断进步,国际领先的碳化硅企业可以将微管密度稳定地控制在1cm-2以下。这只是其中一种指标的评判,可想而知,制造出以上诸多核心指标纳米级别范围内的优质衬底可见成本控制之难。

04 污染处理

虽然碳化硅的制造企业不属于重污染企业,但在国家加强生态建设、碳中和、碳达峰的大环境下,所以制备材料的污染处理是一个不可忽视的环节,同时也是加大生产成本投入的重要因素之一。在碳化硅衬底材料的生产过程中,对于污染物的处理主要有:废水通过经污水处理站处理达标后排入市水质净化厂进一步处理;一般固废中生活垃圾委托环卫部门处理,其他通过回收单位进行资源再利用;危险废物通过委托有资质第三方机构处理;废气通过排污装置合规排放;噪音通过车间隔音措施等方式处理。

污染的处理费用虽然是材料制备环节中的间接费用,但是作为一种新型材料,其污染问题的处理也一直是大家关注的焦点问题,污染物的处理无疑又是高昂的碳化硅成本的助推者之一。

由于以上几点的都具有很高的技术壁垒、资金壁垒,突破需要巨大的研发投入以及长时间的人才培养,所以对于碳化硅的具体市场渗透来说,降成本、扩尺寸,加大市场渗透率还需要很长的路要走!

-

半导体

+关注

关注

334文章

27358浏览量

218587 -

碳化硅

+关注

关注

25文章

2760浏览量

49050 -

碳中和

+关注

关注

0文章

203浏览量

13688

发布评论请先 登录

相关推荐

注册开放,抢占坐席 | 英飞凌宽禁带论坛全日程首发

山东粤海金与山东有研半导体正式签署碳化硅衬底片业务合作协议

碳化硅衬底:宽禁带半导体的核心材料,到底贵在哪里?

碳化硅衬底:宽禁带半导体的核心材料,到底贵在哪里?

评论