前言

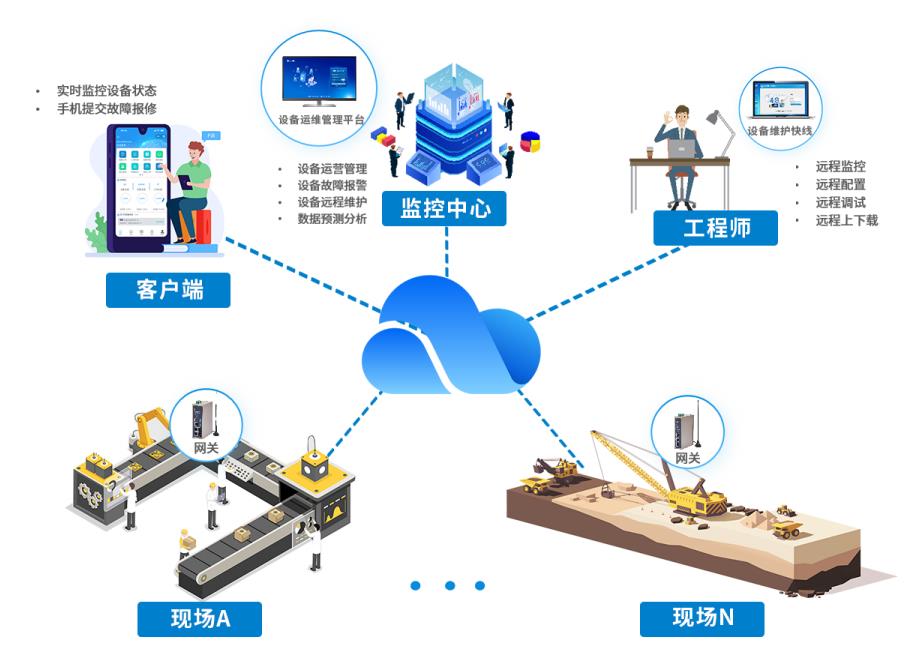

锅炉是化工、炼油、发电等工业生产中必不可少的动力设备。随着工业生产规模的不断扩大,生产设备的不断创新,作为全厂动力和热源的锅炉,亦向着大容量、高参数、高效率发展。由于我国锅炉自动化控制程度不高,目前锅炉主要以人工巡检为主。但是锅炉设备位置分散,若巡检和维修都需要维护人员到场,不但耗时费力,而且运维成本巨大。值班人员只有发生故障后才知道,并电话上报,导致处理问题不及时。为了确保安全稳定生产采取高科技手段,为锅炉建立全方位二十四小时的监控就显得尤为重要。

痛点

1.设备相对分散不便管理

随着工业化大规模扩展,锅炉装置也不断增多,但是设备相对独立,地理位置分散,甚至空间跨度大,不便于管理人员对每个站点进行快速有效的监控和管理。

2.运维服务难人工成本高

线下运维服务、差旅成本、时间成本高;设备服务技术复用率低,工单运维知识无人记录维护,不能查看汇总查看报修、维修、巡检记录等。无法客观的考核运维人员。

3.运行状态不能随时知晓

锅炉设备状态有一定的不可控性,仅仅通过人工巡检是无法随时获知设备的内在运行状态以及锅炉热效率情况。

4.没有远程实时视频监控

当设备出现故障时,需要现场维护人员主动发现设备故障,而锅炉自动化程度不高,导致报警不能及时收到,出现问题不能及时排查,费时费力。

5.没有系统监测数据支持

仅靠人工无法实时记录大量数据,并且工人缺乏相关技术知识以及科学统计分析的技能。

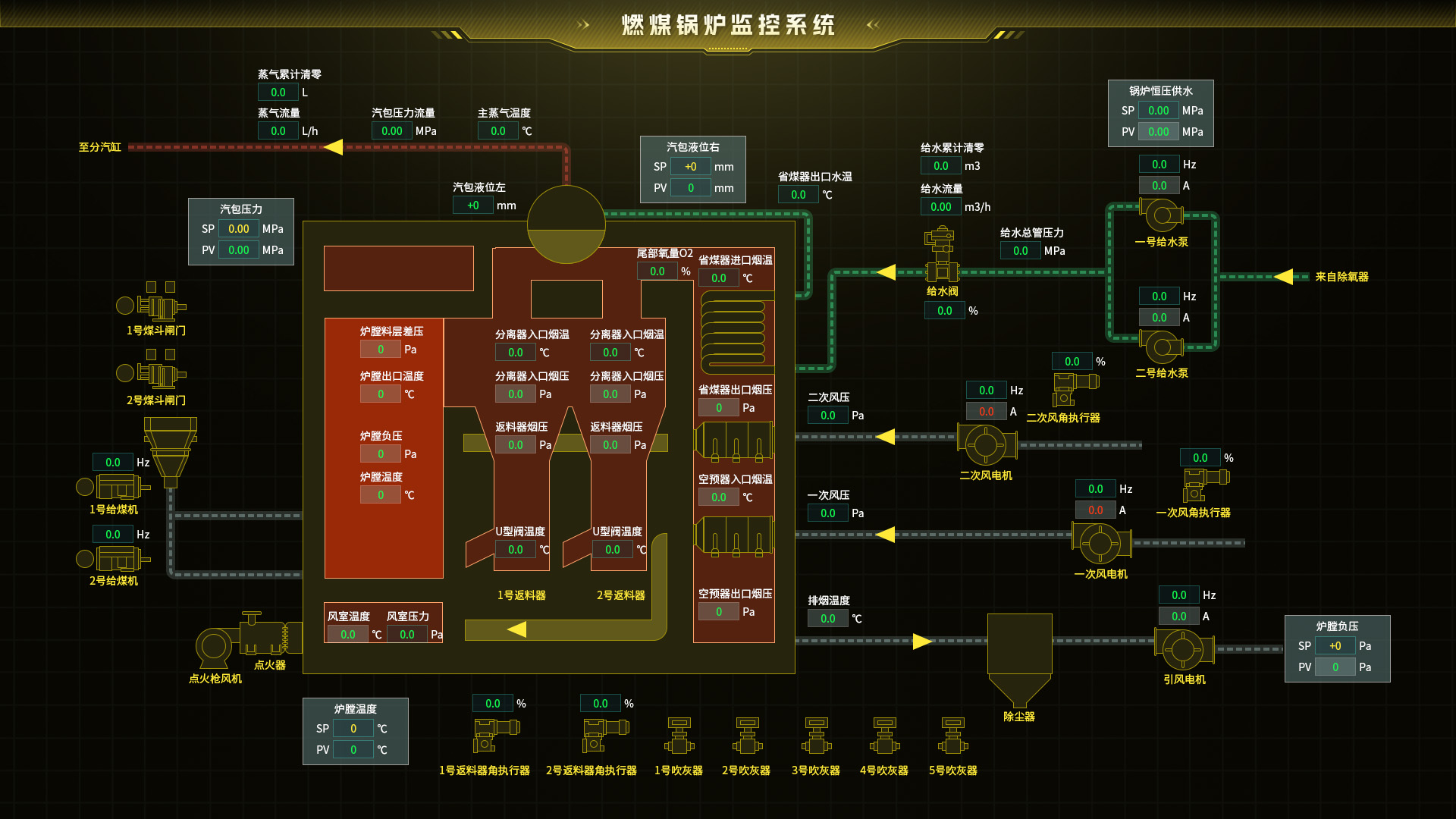

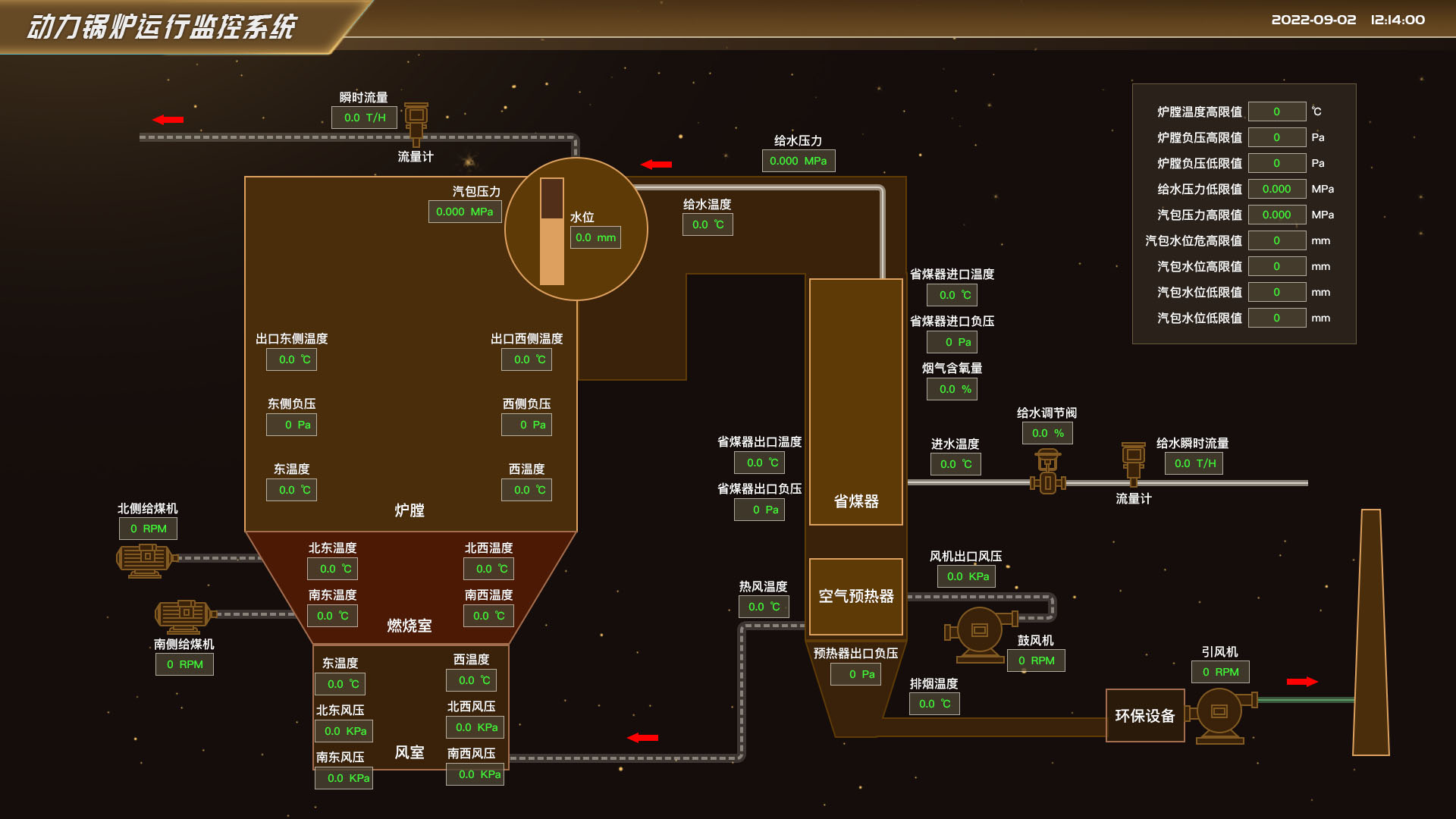

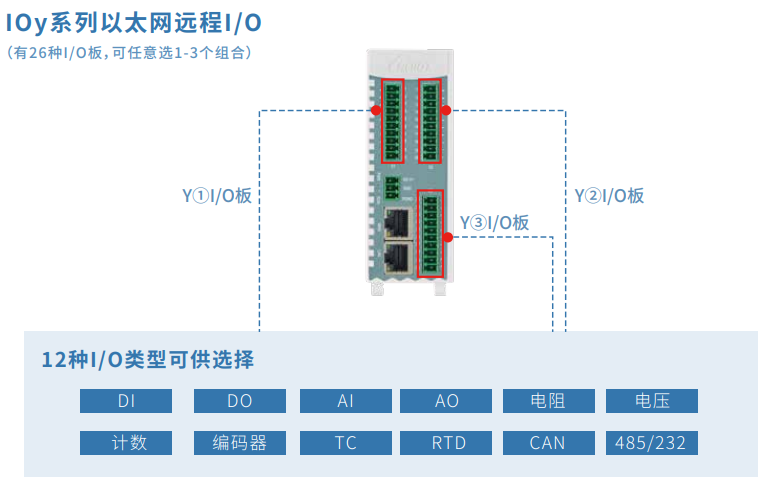

开发

数维图 Sovit2D 可视化组态编辑器基于 B/S 架构,通过对工业锅炉运行原理进行可视化拖拽设计,对接测点数据实现 Web 化跨平台访问,打开浏览器即可随时访问监控场景,通过数据驱动让新型Web组态界面得以使用 2D、3D 等不同形式进行多样化展示。

工艺

工业锅炉是一种极为复杂的控制系统,具有多输出、多输入、多回路以及非线性的互相关联性,在被调节参数和调节参数彼此间,存在诸多极为复杂的交叉关联,在对其进行调节的过程中有一定的难度。一般情况下,人们会将锅炉系统控制分成若干个闭环控制系统,即炉膛负压控制、汽包液位控制、给煤控制以及送风控制等等。

炉膛负压控制

炉膛负压说明了引风量和送风量两者之间的关系,炉膛负压控制的主要目的就是为了确保锅炉在运转时,可以一直维持在微负压的平稳状态之下,从而保障锅炉运转的安全性和可靠性。

汽包液位控制

工业锅炉进行给水自动调节,其主要的目的是确保给水量与锅炉的蒸发量相符,且保证汽包液位始终维持在工艺允许的范畴之内。

给煤控制

给煤控制的手段一般有三种,分别是炉膛负压的控制、炉膛内含氧量的控制以及主蒸汽压力的控制。

送风控制

利用负荷规则调节器达到控制目的的,即在减负荷的过程中,先减煤然后再减少风量,在增加负荷的过程中,先增加风量然后再增加煤。送风控制系统应当和给煤控制系统相结合,协调统一,以便使风煤比例控制在一定的范畴内,进而使锅炉的燃烧始终保持在最理想的状态下。

总结

工业锅炉是一种极为复杂且典型的热工系统,对锅炉控制系统进行有效的开发与研究,进而实现系统功能的完善,且提升锅炉的性能,符合当前社会工业锅炉生产发展的需求,拥有极为宽广的发展前景与极高的研发价值。对工业锅炉的控制系统进行研究,不但能够在一定程度上提升锅炉系统的自动化水平,实现节能减排,同时还能够提升锅炉使用的安全性与可靠性,具有极为重大且现实的意义。

审核编辑 黄宇

-

控制系统

+关注

关注

41文章

6671浏览量

110969 -

可视化

+关注

关注

1文章

1203浏览量

21077 -

组态

+关注

关注

0文章

152浏览量

15077

发布评论请先 登录

相关推荐

工业锅炉在线监测与健康管理系统解决方案

锅炉除垢加药设备物联网远程监控系统

锅炉数据采集远程运维系统方案

Allegro推出2D霍尔效应速度和方向锁存器

工业锅炉水质监测物联网解决方案

OPC UA远程IO模块支持8AI 1RS485应用在锅炉燃烧系统

锅炉吹灰器PLC数据采集系统解决方案

控制温度PLC数据采集远程监控系统解决方案

工业控制系统的特点有哪些 工业控制系统的组成有哪些

通过2D/3D异质结构精确控制铁电材料弛豫时间

什么是组态软件?组态软件有什么用?

工业锅炉PLC如何实现数据采集和远程上下载程序

锅炉远程监控运维系统解决方案

智慧锅炉:工业动力锅炉2D组态控制系统

智慧锅炉:工业动力锅炉2D组态控制系统

评论