研究背景

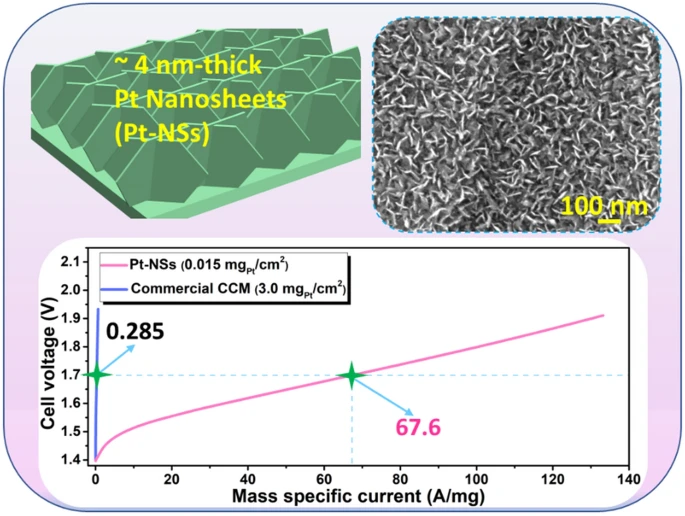

为实现低成本的质子交换膜电解槽(PEMECs)绿氢生产,迫切需要具有极低催化剂负载量、高催化剂利用率和易于制造的纳米结构催化剂集成电极。美国田纳西大学的Feng-Yuan Zhang课题组利用薄的晶种层,在室温下利用快速、无模板和无表面活性剂的电化学生长工艺,首次在薄Ti基底上沉积了自下而上生长的超薄Pt纳米片(Pt-NSs),用于质子交换膜电解槽(PEMECs),生长的纳米片具且有超低负载量和垂直排列的特性。这种Pt-NS电极结合仅阳极涂膜的Nafion 117催化剂涂层膜(CCM),在0.015 mgPt cm⁻²的超低负载量下,表现出优于商用CCM(3.0 mgPt cm⁻²)的电解池性能,实现了99.5%的催化剂节省和超过237倍的催化剂利用率。这主要是由于垂直排列良好的超薄纳米片具有良好的表面覆盖率,为电化学反应暴露了丰富的活性位点。总之,这项研究不仅为优化超低负载下的催化剂均匀性和表面覆盖提供了新思路,也为高效低成本PEMEC和其他储能/转换器件的纳米结构电极设计和简易制造提供了新见解。

本文亮点

1.在Ti基底上电化学生长了4nm厚的Pt纳米片(Pt-NSs),用于析氢反应。 2.实现了高度均匀的Pt-NS表面覆盖,且负载量仅为0.015 mgPt cm⁻²。

3. 实现了99.5%的催化剂节省和超过237倍的催化剂利用率。

内容简介

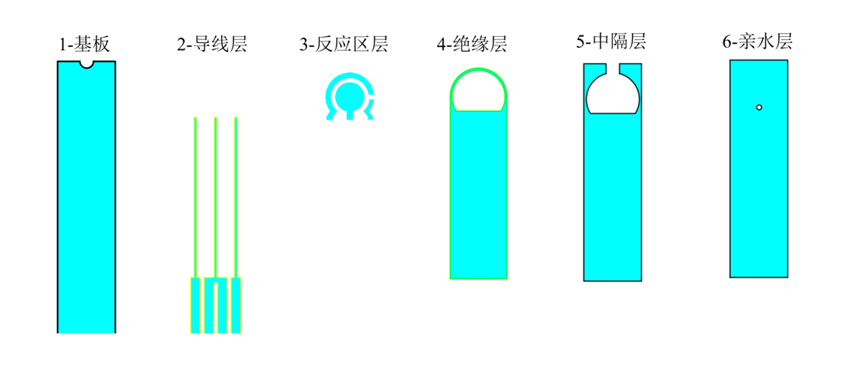

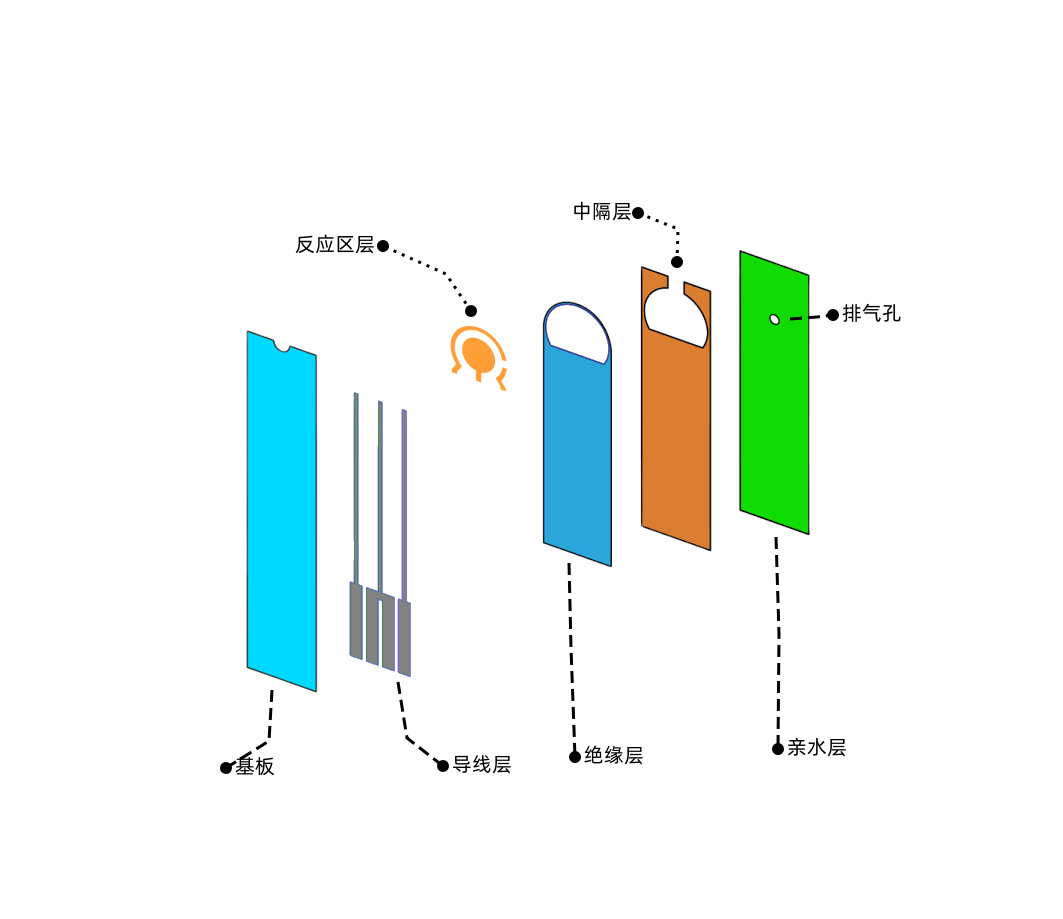

质子交换膜电解槽(PEMECs)被认为是最具前景的绿氢生产技术,然而,阴极侧的析氢反应需要稀有且昂贵的铂基催化剂,且为获得稳定性电解槽性能,铂负载量一直居高不下(1-3 mgPt cm⁻²)。美国田纳西大学的Feng-Yuan Zhang课题组采用无表面活性剂和无模板的快速室温电化学生长工艺,首次在薄的钛液/气扩散层(厚度:25微米,孔径:100微米,孔隙率:40%)上沉积了自下而上生长的超低负载和表面覆盖良好的Pt纳米片(Pt-NSs),纳米片厚度仅为4 nm且均匀地垂直排布于基底表面。与传统的基于Pt纳米粒子催化剂和CCM设计相比,催化剂和电极制备过程大大简化。当与仅阳极Nafion 117 CCM相结合时,Pt-NS超薄电极在0.015 mgPt cm⁻²的超低负载量下,能够实现优于商用CCM的电解池性能,节省了99.5%的Pt催化剂,并提高了237倍以上的催化剂利用率。此外,与传统的厚GDEs(几百微米)相比,超薄电极仅约25μm,省了材料/重量/体积/成本,有利于未来紧凑型堆栈设计。

图文导读

I Pt-NS电极的形貌与组分

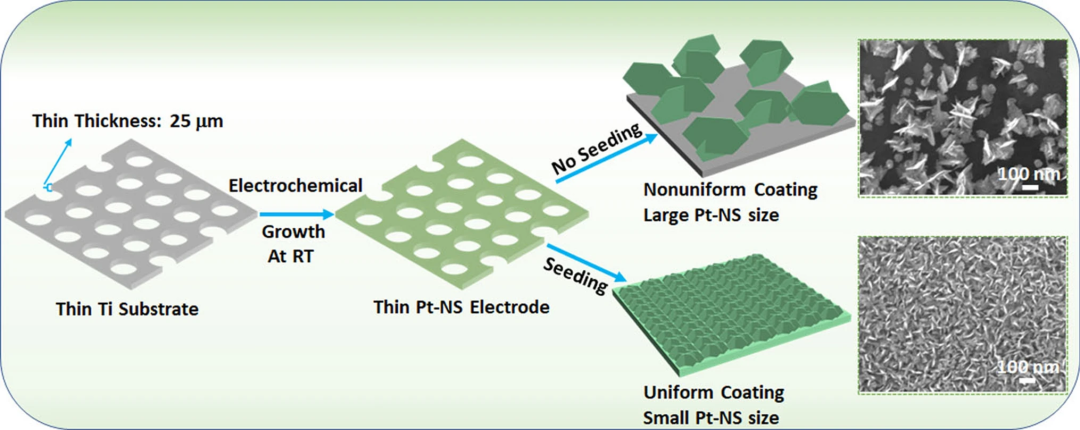

如图1所示,Pt-NSs可以在室温下通过高效,经济,无模板和无表面活性剂的电化学生长过程在薄Ti基底(~25μm)上轻松生长。Pt晶种层的有无会显著影响在基底上生长纳米片的结构、尺寸以及覆盖率。具体来说,在没有晶种层的情况下,在基体表面观察到具有纳米颗粒结构和大尺寸纳米片结构的非均匀Pt-NS涂层,而对于薄的Pt晶种层,形成具有小尺寸纳米片结构的高度均匀Pt-NS涂层。

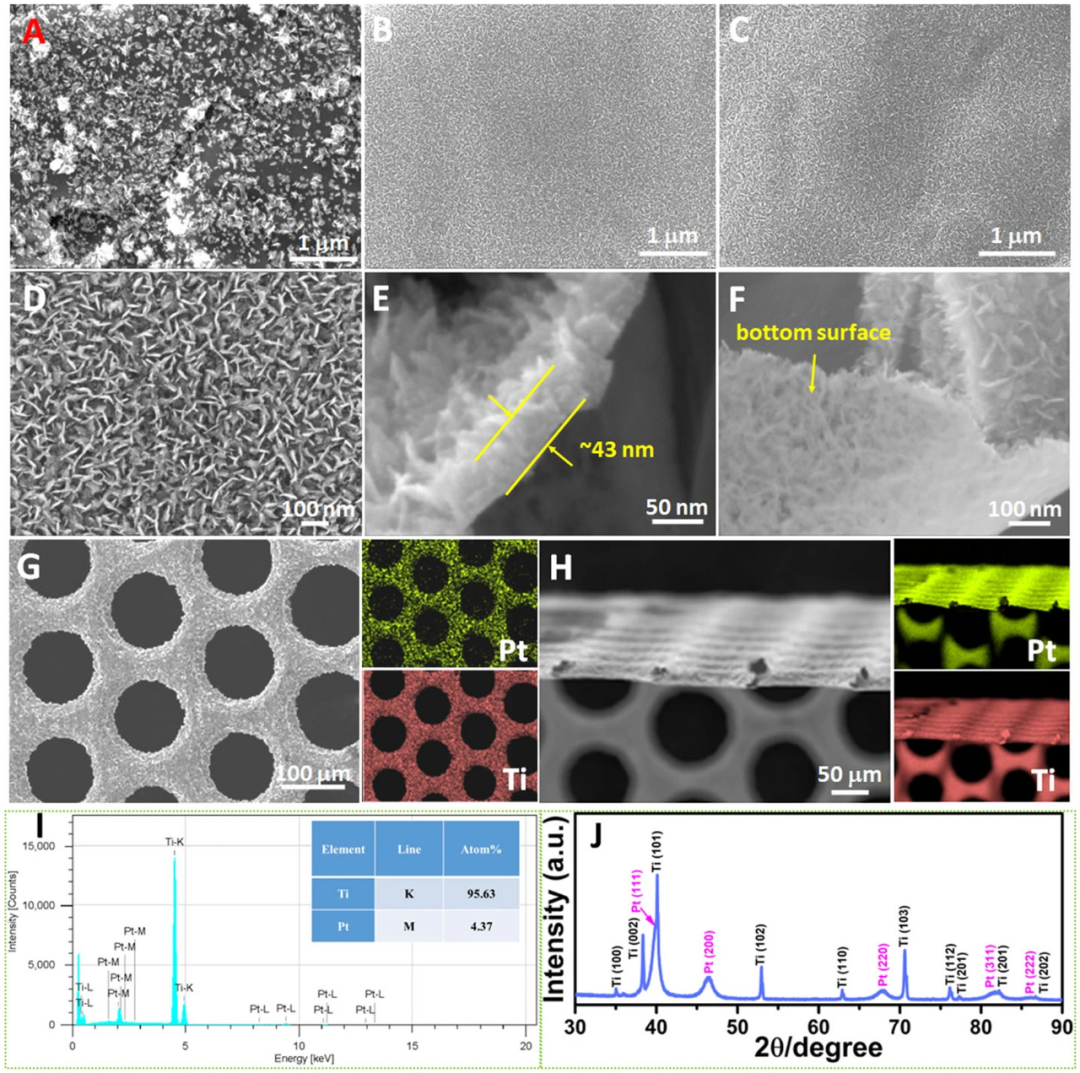

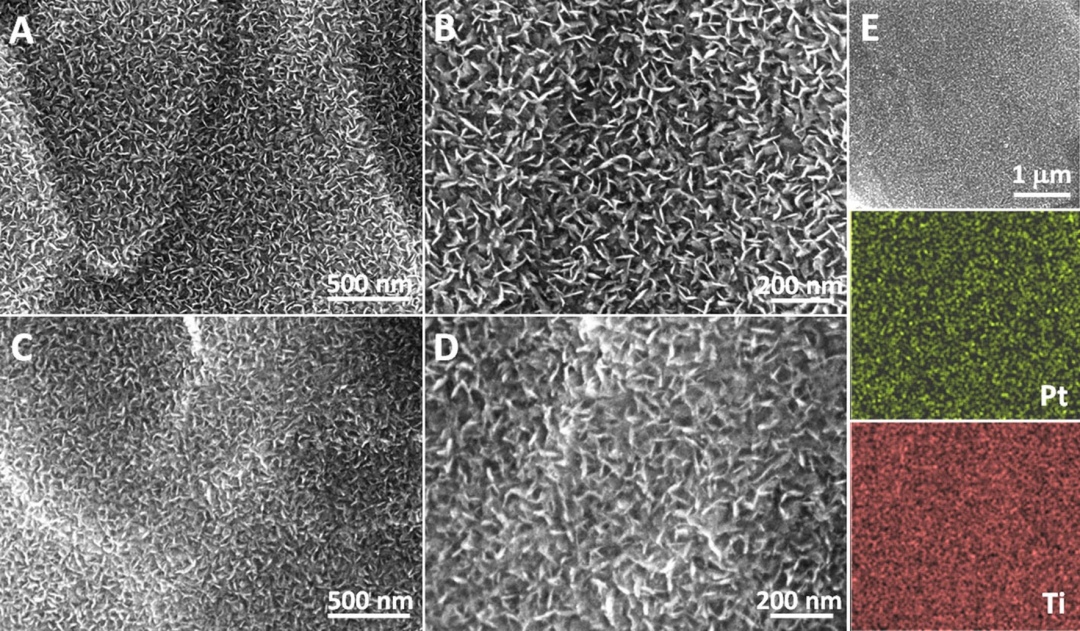

图1.通过高效简便的室温电化学生长工艺,在薄Ti基底上制备Pt-NS的示意图(分别有晶种和无晶种)。 如图2A所示,在没有Pt晶种层的情况下,0.025 mgPt cm⁻²负载量的Pt-NS现出大尺寸纳米片和小尺寸颗粒的不均匀结构。然而,受益于平均尺寸约为5nm的Pt纳米颗粒的薄晶种层,0.025 mgPt cm⁻²负载量的Pt-NS展现出表面均匀覆盖的垂直排列结构,(图2B)。此外,与没有薄晶种层的Pt-NSs相比,所得的精细Pt-NSs显示出更小的尺寸(28~55 nm)和更薄的厚度(~4nm)。通过缩短电化学反应时间,还制备了负载量仅为0.015 mgPt cm⁻²的Pt-NS。如图2C所示,在负载量为0.015 mgPt cm⁻²时,基底表面仍形成细小且垂直排列的纳米片涂层,显示出约3 nm的厚度和与0.025 mgPt cm⁻²负载量相似的尺寸。

因此,薄晶种层是在 Ti 基底上以超低负载获得高度均匀的 Pt-NS 涂层的先决条件。Pt-NS催化剂层(0.025 mgPt cm⁻²)俯视图(图2D)和倾斜视图(图2E)的SEM图像进一步揭示了精细结构。图2E表明Pt-NS催化剂层的厚度约为43 nm;图2F表明Pt-NS催化剂层的底面呈现出具有多孔结构的纳米片阵列,展示了自下而上的Pt纳米片生长过程。这是由于薄晶种层提供了均匀的成核位点,有助于Pt纳米片从底部生长。图2G和图2H分别是顶视图和横截面视图,确认了Pt-NS 催化剂层 在TTLGDL 基底上的全表面覆盖,且整个电极厚度仅为25 μm左右。EDS结果(图2I)显示对于0.025 mgPt cm⁻²负载量的Pt-NS,约4.37%的铂催化剂沉积在Ti基底上。同时,从XRD图谱(图2J)可以看出,除了Ti基底的峰外,在约39.8°、46.4°、67.9°、81.5°和86.2°处观察到5个Pt的2θ峰,分别归因于Pt(111)、Pt(200)、Pt(220)、Pt(311)和Pt(222),与晶体Pt的面心立方(fcc)结构吻合良好。

图2. A-C 不同负载量的Pt-NSs的低倍率SEM图像:A 0.025 mgPt cm⁻²(无晶种层),B 0.025 mgPt cm⁻²(有晶种层),C 0.015 mgPt cm⁻²(有晶种层);D–F Pt-NSs(0.025 mgPt cm⁻²)的高倍率SEM图像;Pt-NS电极(0.025 mgPt cm⁻²)的顶视图G和横截面视图H以及相应的SEM–EDS图像和相关的EDS光谱I;J Pt-NSs的XRD图谱。

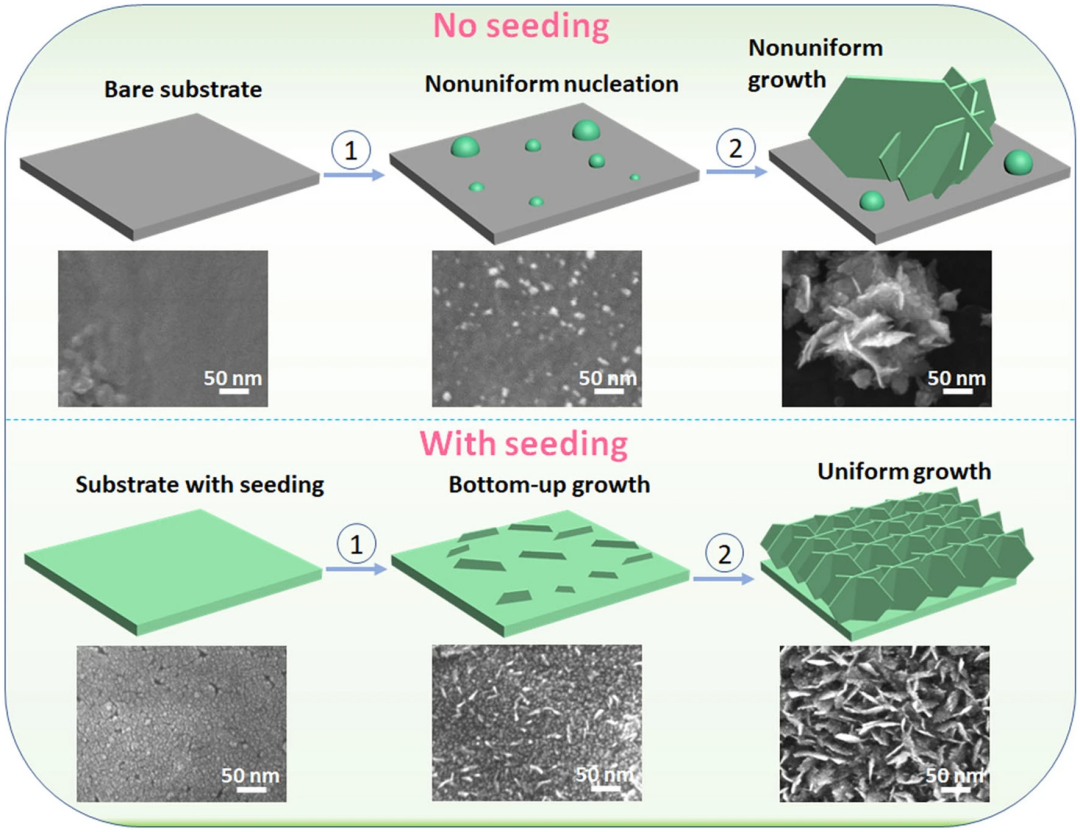

IIPT-NSs的生长机理

图3所示,Pt纳米片形成的机制与有无Pt晶种层有关。它们的形成是由于高过电位导致的快速成核和边缘生长。电沉积过程包括Pt离子从溶液扩散到电极和在电极表面还原两个步骤。在高过电位下,Pt离子还原为Pt晶核。由于还原速率大于扩散速率,导致扩散控制过程。这时,Pt晶核的边缘比其他部分生长得更快,形成纳米片形貌。如果没有Pt晶种层,Ti基底上的成核位点分布不均匀,导致表面覆盖不均匀的大尺寸Pt-NSs和一些小颗粒。如果有Pt晶种层,成核位点更均匀和密集,可以实现自下而上的生长。因此,使用晶种层,可以在基底上获得厚度薄、尺寸小、垂直排列的纳米片形态。

图3. 有无晶种层的PS-NS生长机理。

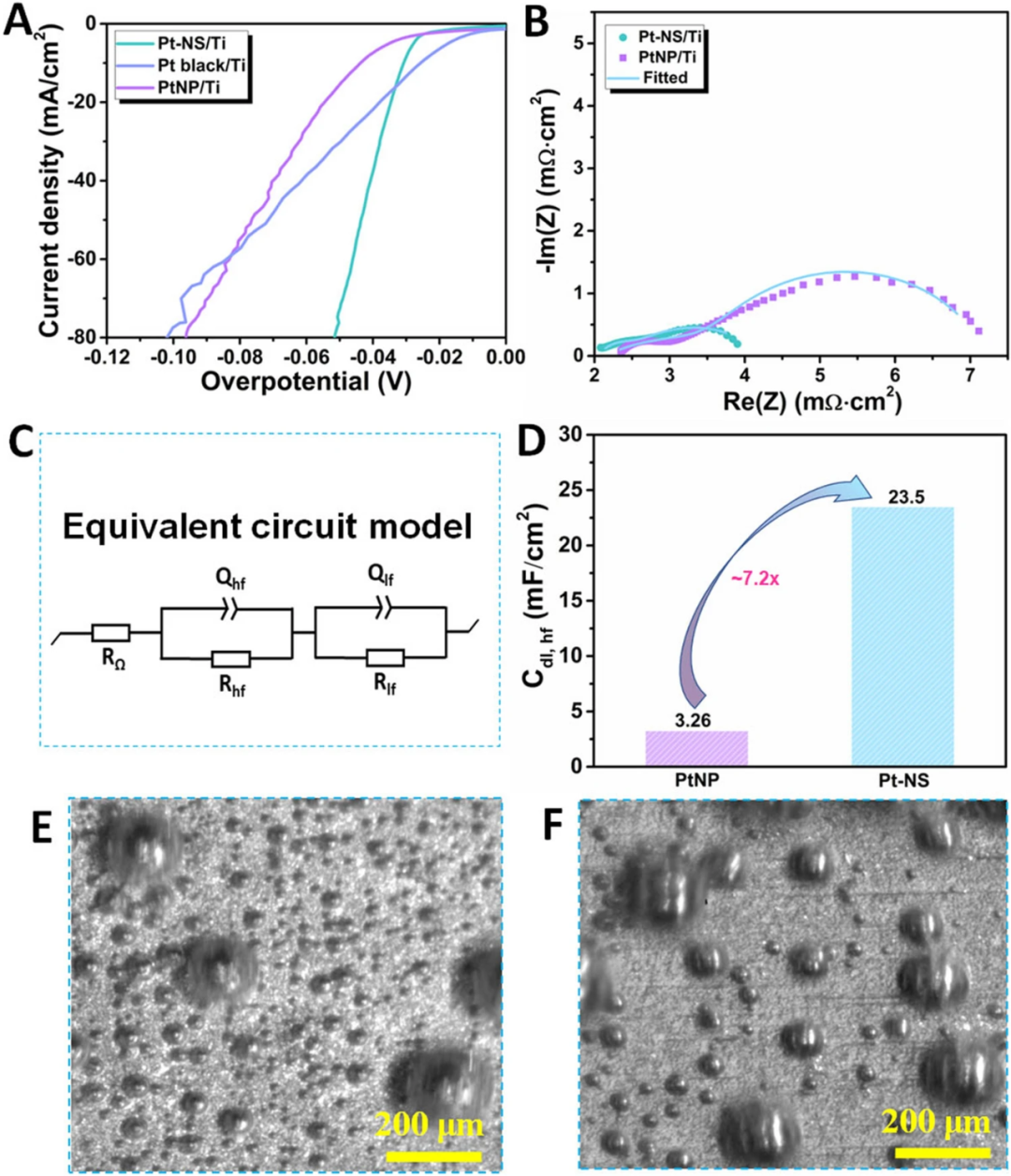

如图4A所示,Pt-NS电极在−10 mA cm⁻²处显示出− 30 mV的低过电位,接近商用铂黑(−26 mV)的过电位,低于PtNP(−44 mV)。且在大于~16 mA cm⁻²后,Pt-NS显示出优于商用铂黑的HER性能。Nyquist图(图4B)中可以看到高频(HF)和低频(LF)区间的两个弧,表明这是一个两时间常数过程。使用图4C的等效电路模型拟合Nyquist图,结果显示Pt-NS和PtNP的欧姆电阻相似,但Pt-NS的Rhf和Rlf的电阻总值低于PtNP,表明具有更快HER法拉第过程。且在图4D中,Pt-NS表现出更高的Cdl,hf值(23.5 mF cm⁻²), 比PtNP(3.26 mF cm⁻²)高约7.2倍, 表明Pt-NS电极暴露了丰富的电化学反应活性位点。同时,与PtNP相比,Pt-NS获得了更低的Cdl,lf值。

总之,具有超薄,垂直排列良好的Pt-NS纳米片结构为HERs提供了丰富的活性位点,从而具有更出色的性能。图E、F是电极表面气泡的原位高速摄影图,与PtNP电极相比,在Pt-NS电极上观察到更多的气泡分离位点,意味着电极表面总的反应位点更多。此外,在Pt-NS电极表面观察到的气泡更小,表明气泡在电极上的粘附力较弱,可以实现有利的气泡分离。主要原因在于与具有平坦表面的催化剂层相比,纳米结构催化剂层可以减小电极表面上的气泡接触面积,从而成功地实现更弱的气泡粘附力和更快的气泡去除,且尺寸更小。

图4. Pt-NS/Ti 电极在室温下0.5 M H₂SO₄中的三电极体系中的非原位电化学表征。A IR校正的HER极化曲线,扫描速率为5.0 mV s⁻¹;B − 40 mV下的EIS图;C等效拟合电路模型;D 双电层电容对比;200 mA cm⁻² 下Pt-NS 电极(E) 和 PtNP 电极(F)上的氢气泡高速摄影图。

IIIPt-NS在PEMECs中的表征

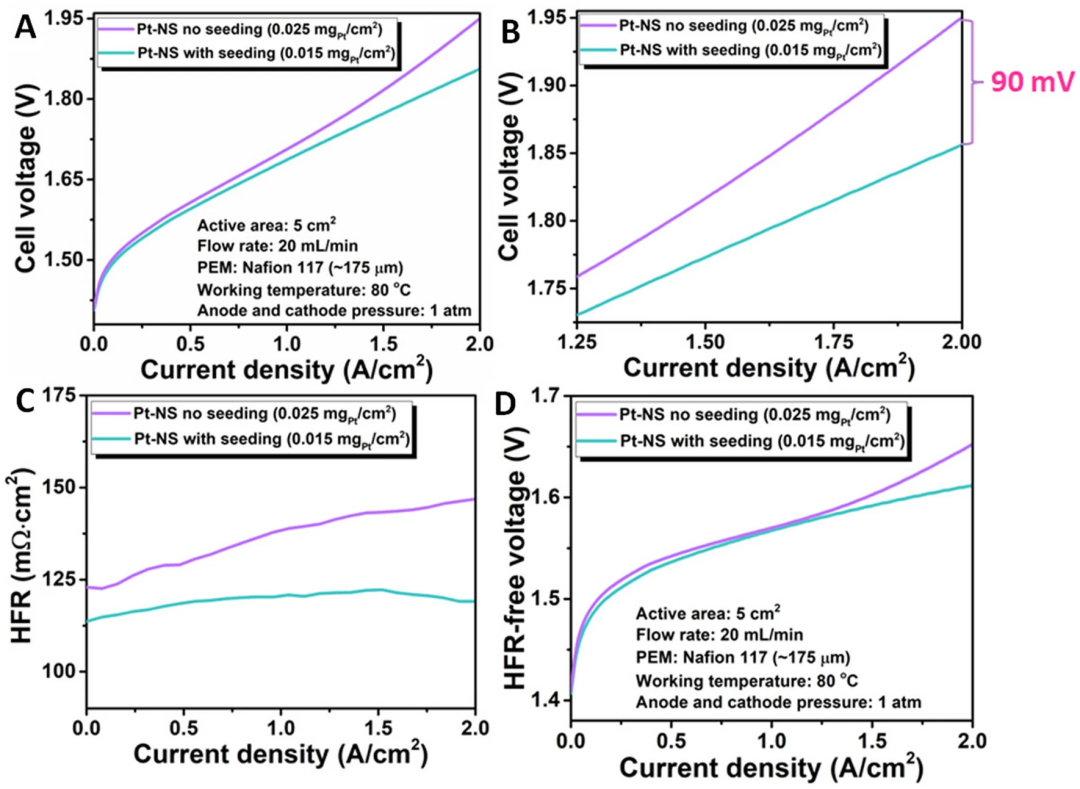

如图5A所示,在相同催化剂负载量下,有晶种辅助的电极在2 A cm⁻²下展现出1.86 V的电解槽电压,比无晶种辅助的电极(1.95 V)低了90 mV(图5B)。且在电流密度高于1.25 A cm⁻²后,无晶种电极的极化曲线出现陡升,表面高电流密度下活性位点不足。图5C显示,在0-2 A cm⁻²的测试电流密度范围内,无晶种电极的高频电阻(HFR)曲线也明显增加,有晶种电极则展现出更平稳的曲线。且在1.65 V的槽压下,无晶种电极的无HFR电压比有晶种电极搞了40 mV左右。无晶种电极性能较差和高频电阻增加主要是由于Pt表面覆盖率不足,无法为电化学反应提供足够的活性位点,特别是在高电流密度区域。

图5.有无晶种层的Pt-NS在80℃下,PEMECs电解槽中性能比较。A 有无晶种层的Pt-NS电解槽极化曲线;B 在 1.25-2 A cm⁻² 的电流密度范围内放大后的极化曲线;C 相关的高频电阻(HFR)图;D 无HFR的电解槽极化曲线。

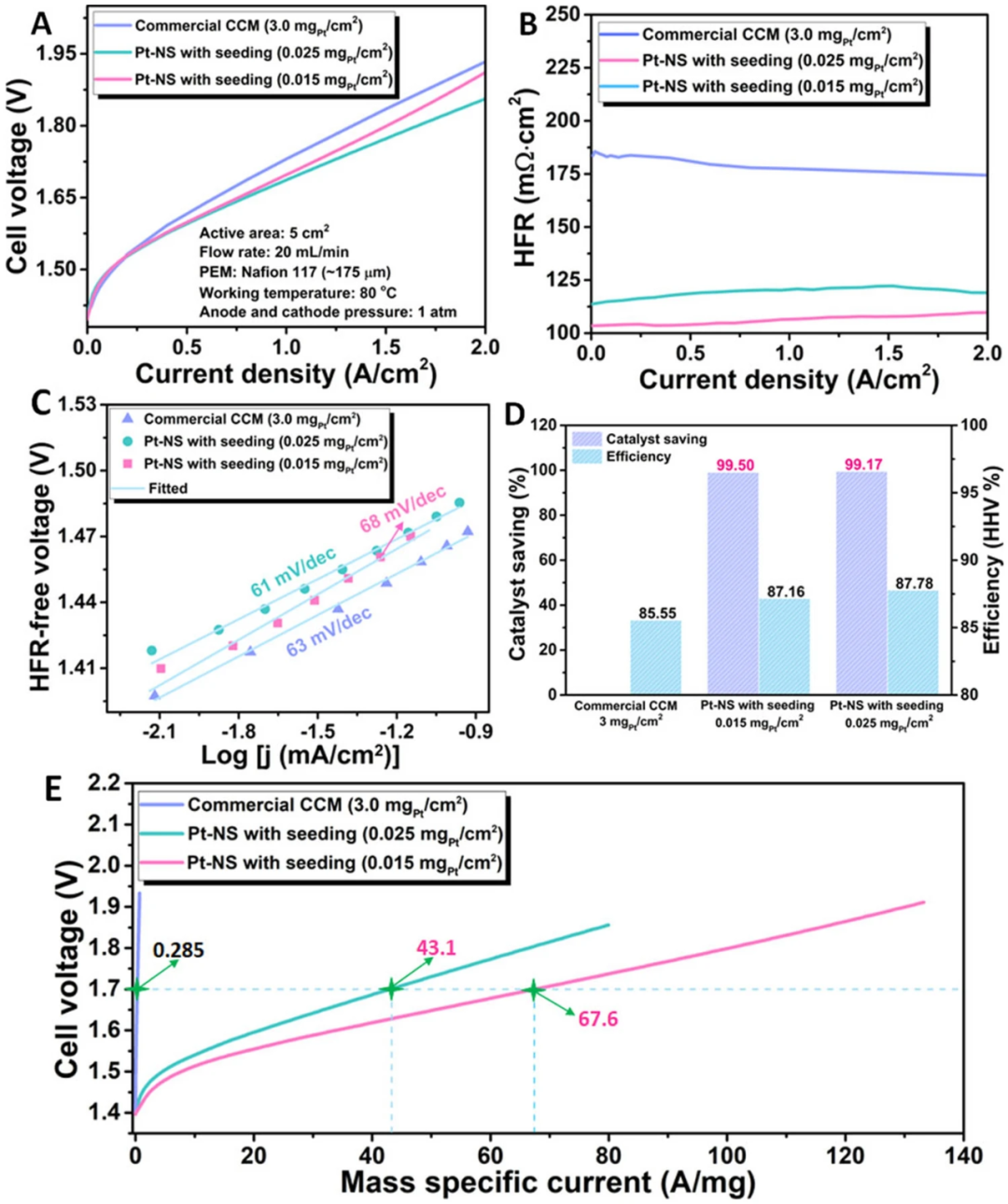

如图6A所示,Pt-NS电极在2 A cm⁻²下分别显示出1.86 V(0.025 mgPt cm⁻²)和1.91 V(0.015 mgPt cm⁻²)的电解槽电压,优于商用CCM(1.93 V)。图6B表明无离聚物的Pt-NS电极的平均HFR值更低,低HFR值表明Pt-NS电极具有良好的导电性,可以提高催化剂利用率,而具有厚离聚物催化剂层的商用CCM表现出高HFR值和有限的电导率,表明其中大多数催化剂未得到充分利用。图6C显示在所有电池上观察到相似的Tafel斜率,表明电解槽测试中所有电极的本征催化活性相似,且无离聚物的Pt-NS电极不存在离子电导率问题。图6D比较了电解槽效率和催化剂节省量,在1 A cm⁻²电流密度下,0.025基Pt-NS(87.16%)和0.15基Pt-NS(87.78%)电极展现出比商业CCM(85.55%)更高的电解槽效率,并实现了超过99%的催化剂节省。图6E显示了在相同的测试条件下,0.025基Pt-NS(80 A m g⁻¹)和0.15基Pt-NS(80 A m g⁻¹)电极可以达到的质量比电流远高于商业CCM(0.666 A m g⁻¹)。巨大的差异表明,与商用CCM相比,具有超薄,超细且垂直排列的Pt纳米片的无离聚物Pt-NS电极为电化学反应提供了丰富的活性反应位点,并实现了较高的催化剂利用率。

图6. 不同载量Pt-NS电极(有晶种层)与商业CCM在80℃,PEMEC电解槽中的原位性能对比。A Pt-NS电极和商业CCM的电解槽极化曲线;B 相关的HFR曲线;C 相应的Tafel曲线;D Pt-NS与商业CCM对比的催化剂节省量(基线:CCM)以及在1 A cm⁻²下的效率对比;E Pt质量归一化后的电解槽极化曲线。

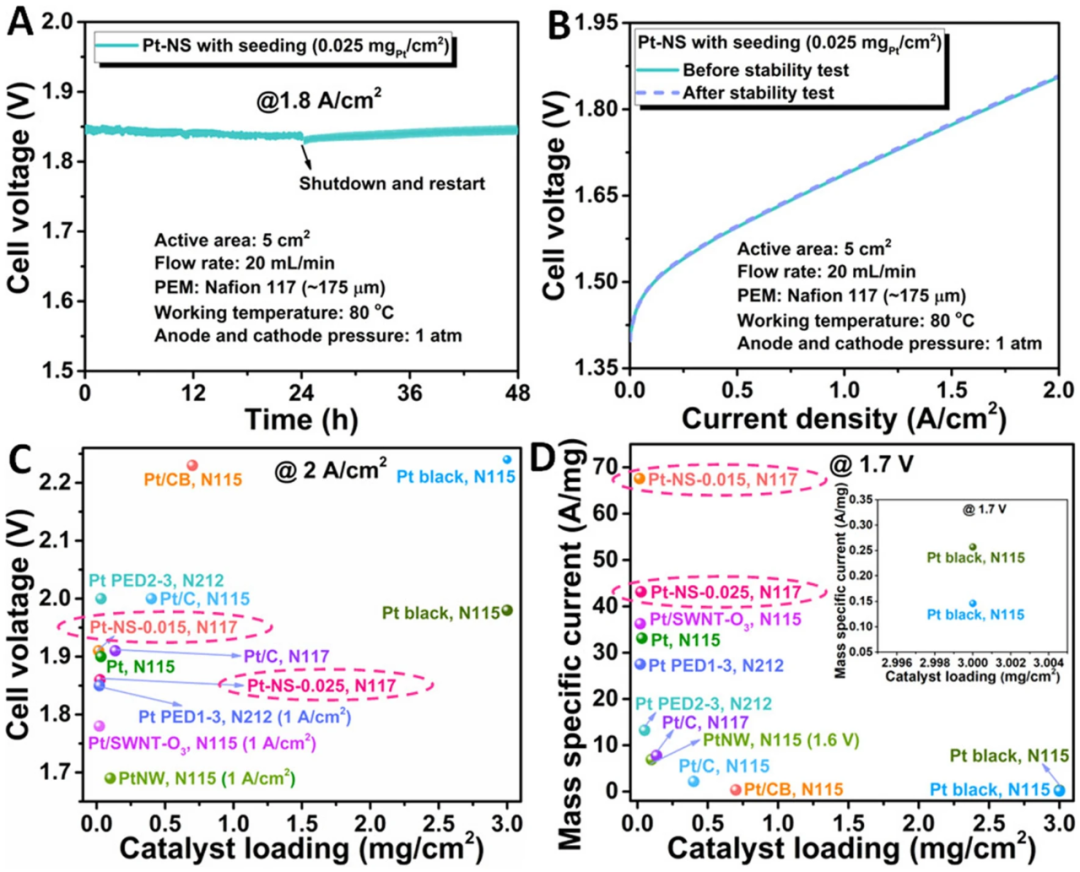

如图7A所示,经过48h稳定性测试后,电解槽电压保持在1.85 V左右。此外,稳定性测试前后的极化曲线在0 ~ 2 A cm⁻²的电流密度范围内相互重叠,进一步证明了Pt-NS电极在实际PEMEC中的优异稳定性(图7B)。图7C显示,即使使用较厚的Nafion 117膜(175μm),这种超低Pt负载的Pt-NS电极也表现出卓越的电池性能,在2 A cm⁻²下实现了1.86 V(0.025基Pt-NS)和1.91 V(0.015基Pt-NS)的低电解槽电压。此外,图7D还证明催化剂利用率与最近报道的大多数PEMEC正极催化剂相比显著提高,在1.7 V时,0.025基催化剂的质量比电流为43.13 A m g⁻¹,0.015基催化剂为67.60 A m g⁻¹。

图7. A 电解槽在1.8 A cm⁻²下的稳定性测试;B 电解槽在稳定性测试前后的性能对比;C 与之前报道过的阴极催化剂在2 A cm⁻²下的电解槽电压对比;D 1.7 V时对应的质量比电流对比;插图:1.7 V时质量比电流对比的放大区域(右下角)。

IV Pt-NS在电解槽测试后的分析

根据图8A-D图,在1.8 A cm⁻²的高电流密度下进行48 h稳定性测试后,Pt-NS纳米片形貌保持良好。此外,SEM-EDS面扫结果表明,在Ti基底表面仍观察到均匀的Pt覆盖(图8E),且Pt含量与新鲜电极相似(4.31%),表明电解槽测试后基底没有明显的催化剂损失。综上所述,上述结果表明所制备的Pt-NS电极在实际PEMEC中具有良好的稳定性。

图8.电解槽稳定性测试前后的形貌比较。A,B为刚制备的Pt-NS电极;C,D为反应后的电极;E为测试后的Pt-NS电极的SEM-EDS面扫图像。

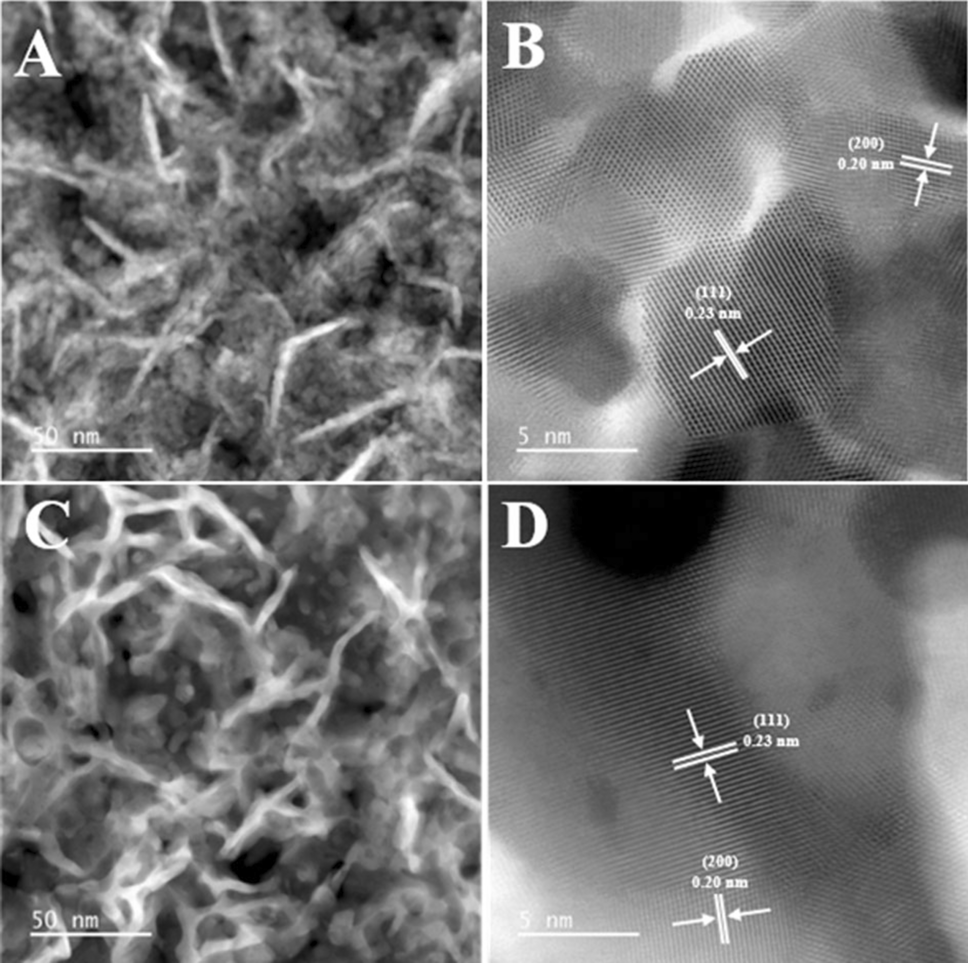

图9A证实了原始Pt-NS纳米片的明确结构,单个Pt纳米片的厚度约为4 nm。图9B显示的晶格间距为0.23和0.20 nm,分别对应于Pt(111)和Pt(200)的晶面。图9C和D是样品稳定性测试后的HAADF-STEM图像,在1.8 A cm⁻²的高电流密度下经过稳定性试验后,纳米片结构和晶体结构仍得以保留。这 些发现与图8的结果非常吻合,进一步证明Pt纳米片具有良好结构稳定性。

图9. 新鲜电极(A,B)和测试后Pt-NS电极(C,D)的高角环形暗场相(HAADF)STEM图像。

审核编辑:刘清

-

TTL

+关注

关注

7文章

503浏览量

70267 -

SEM

+关注

关注

0文章

222浏览量

14447 -

CCM

+关注

关注

0文章

145浏览量

24012 -

EDS

+关注

关注

0文章

96浏览量

11534

原文标题:美国田纳西大学F-Y Zhang等:催化剂利用率提高237倍!首次电化学生长超低负载铂纳米片超薄电极

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

热烈祝贺三郡科技电化学生物传感电极芯片扩产能三亿支

扫描速率对各体系的电化学行为有什么影响

哈尔滨工业大学/南方科技大学:聚焦离子束制备高分辨率电化学-电致发光耦合双极纳米电极阵列传感器

网关助力催化剂产业升级,解决痛点问题!

电化学测试方法详解

电化学储能的基本原理介绍

关于电化学储能的BMS可行性方案

离子电极电化学土壤离子传感器

电化学生物传感器在生物检测领域的显著优势

三郡科技:电化学生物传感器电极与生物芯片的异同

电化学储能的特点包括哪些?电化学储能的效率?

一种基于熵驱动双足DNA walker的微米电极电化学传感器

催化剂利用率提高237倍!首次电化学生长超低负载铂纳米片超薄电极

催化剂利用率提高237倍!首次电化学生长超低负载铂纳米片超薄电极

评论