正文

摘 要:文章主要论述了手工清洗剂的分类;手工清洗剂的选择应考虑哪些特性;手工清洗工艺方法;几种手工清洗剂的特性、材料兼容性及清洗后的效果。并给出了批量手工清洗方案和返工返修类手工清洗方案。批量手工清洗方案重点在必需进行二次漂洗,返工返修类用喷雾罐喷淋并用无纺布擦拭干净。

1印制电路板组装件的残留物及助焊剂的成份及分类

1.1印制电路板组装件的残留物主要来源

印制板组装件(PCBA)污染物主要由离子(极性)、非离子(非极性)和细微的污物组成。

(1)离子残留物主要由助焊剂活性剂、残留电镀盐以及指纹残留的盐和操作污物等组成。离子状态的残留物增加水的导电性,可能引起电路中信号的变化,开始电迁移,导致导体之间绝缘电阻降低,在湿热状态下还会腐蚀线路。

(2)非极性污染物主要为焊接后焊剂中残留的非极性污染物,包括松香、树脂、手汗中的油脂等。从电化学角度来看,这些非离子类的残留物也会导致产品失效(ECM故障),非离子残留物才是真正的灾难,尤其是在更高的湿度环境时。

(3)物理颗粒污染物主要有灰尘、反应产物(不溶物)、锡渣、焊料小球等杂质。这些物质容易违反最小电气间隙的规定,并使保护涂层的附着能力降低。

组装印制电路板污染物会造成印制电路板表面漏电、电化学腐蚀、电迁移(离子在电场作用下通过绝缘层向另一极迁移,而导致绝缘性能下降的现象。特别是高密度、细导线和小型化的印制电路板,最容易在高温高湿及其腐蚀残留物存在的情况下,在电场的作用下产生树枝状迁移痕迹的现象),从而导致印制电路板性能改变、电子组件性能退化、失效。

1.2 助焊剂的成份及分类

助焊剂一般由活化剂、溶剂、表面活性剂和特殊成分组成。特殊成分包括缓蚀剂、防氧化剂、成膜剂等。松香系列焊剂根据有无添加剂和化学活性的强弱,被分为非活性化松香、弱活性化松香、活性化松香和超活性化松香4种,美国MIL标准中分别称为R、RMA、RA、RSA。《GJB 3243-98电子元器件表面安装要求》中规定使用R、RMA型助焊剂。通常情况下,具体助焊剂的选择决定了要使用特定的清洗溶剂。

2 溶剂型清洗剂的分类

手工清洗采用的都是溶剂型的清洗剂,溶剂类的清洗剂应用浓度都为100%。所有的溶剂通过溶解污染物而起作用,即将其分解成更小的颗粒,通过刷洗或冲洗并将污染物带入溶液中,使其远离被清洁的表面。大致分为有机烃类、醇类、氯代烃类、氟代烃类清洗剂。每种溶剂都有它的优缺点,而选择哪种清洗溶剂将主要取决于要被去除的杂质的类型和电子组件的材料构成。

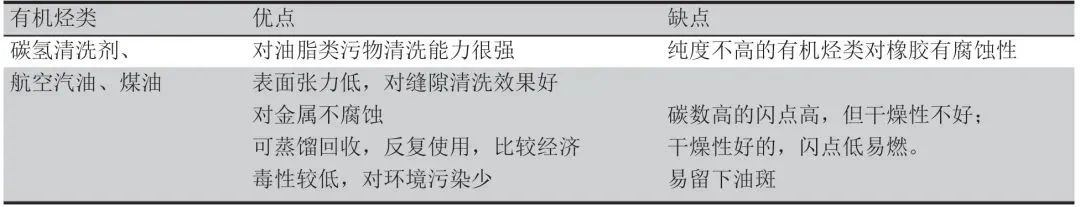

(1) 有机烃类清洗剂(见表1所示);

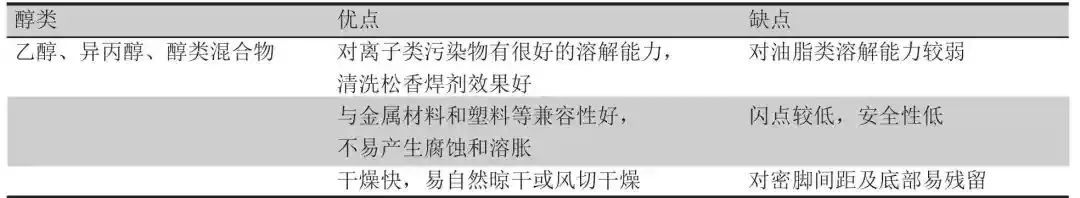

(2) 醇类清洗剂(见表2所示);

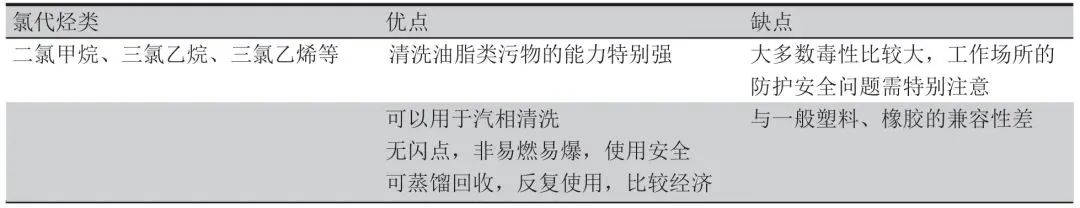

(3) 氯代烃类清洗剂(见表3所示);

(4) 氟代烃类清洗剂。

氟代烃类(HCFC)属于ODS(臭氧耗损物质)物质对臭氧层有破坏作用,一般不推荐使用该类清洗剂。

表1 有机烃类清洗剂优缺点

表2 醇类清洗剂优缺点

表3 氯代烃类清洗剂优缺点

3 选择手工清洗溶剂从哪几个方面考虑

目前,清洗剂的选择是根据被清洗的污物、生产率、现成的清洗设备,与结构材料的兼容性、成本,涉及环境的法律法规。不管选取溶剂类的清洗剂还是水基型的清洗剂都应该关注清洗剂的安全数据表(SDS)的相关信息,正规公司生产的清洗剂都能提供相应的SDS资料,主要成份、理化特性、危害及毒性等信息在安全数据表都有描述。

3.1 溶剂的易燃易爆性

溶剂型清洗剂在选择时,要考虑易燃易爆性和溶剂闪点的高低及操作空间挥发浓度三者之间的关系,闪点低的溶剂易燃易爆。如果易燃溶剂是在防爆环境中使用,空气流通良好,并且不存在火源,易燃型溶剂经济性比较好。如果工作场所不能使用易燃易爆型的,那么只能去选择非易燃溶剂。

3.2 溶剂的挥发速度

挥发快的溶剂在清洗应用中是非常有用的,对非密封器件也不容易造成溶剂残留,适合于流水线作业和要求快速清洗的场合。挥发慢的溶剂只有在较高温度才能挥发,需要增设独立的干燥工序,而那些挥发慢的溶剂更适合于高温浸泡清洗工艺。但同时,挥发性好的溶剂相应VOC(可发挥性有机碳)值也比较高。

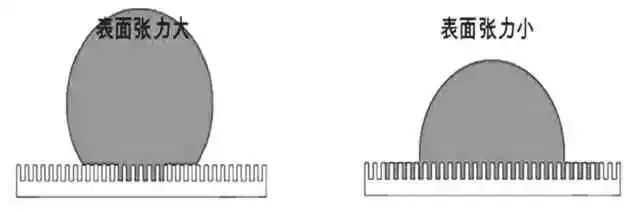

3.3 溶剂的表面张力

凡作用于液体表面,使液体表面积缩小的力,称为液体表面张力。表面张力越低,材料湿润表面的能力就越强。当表面张力很高时,液体会聚集在一起形成液滴。一般来说,溶剂型清洗剂比水基型清洗剂的表面张力更低,能够渗透到密闭的区域,去清除污染物见图1。

图1 表面张力大小的对比

3.4 溶剂型清洗剂的毒性及环境影响

对环境的影响需考虑以下几个方面:臭氧消耗是含氯氟烃(CFC)(如氟利昂)和氢氯氟烃(HCFC),具有高全球变暖潜能(GWP)的溶剂;挥发性有机化合物(VOC)影响操作工人的职业健康(致癌性)。

4 手工清洗的工艺方法

手工清洗方法有以下三种方式。

4.1 PCBA浸泡有机溶剂后用防静电刷子刷洗法

这种方式是适合PCBA在还没有做三防涂覆前焊点数量比较多的手工清洗(见图2所示)。需要注意的是浸泡手工刷洗需要进行二次漂洗工序,否则溶解后的污染物容易残留在PCBA上。

这种清洗方式更适合传统器件手工焊接后的清洗,对于有低引脚间距器件,底部焊盘器件(BGA、QFN等),采用手工刷洗很难清洗干净底部残留助焊剂。

4.2 擦拭焊点法

用无纺布或棉签蘸酒精并扭干后擦净焊点松香焊剂见图3所示。这种清洗方式和4.3清洗方式适合返工返修类产品的清洗。

4.3 用带延长导管的喷雾罐进行清洗法

这种方式的好处是清洗有一定的压力,对于有低引脚间距器件,底部焊盘器件(BGA、QFN等)焊点的清洗比起前两种清洗方法更有效见图4。

5 几种手工清洗剂的对比

5.1 几种溶剂型清洗剂的特性

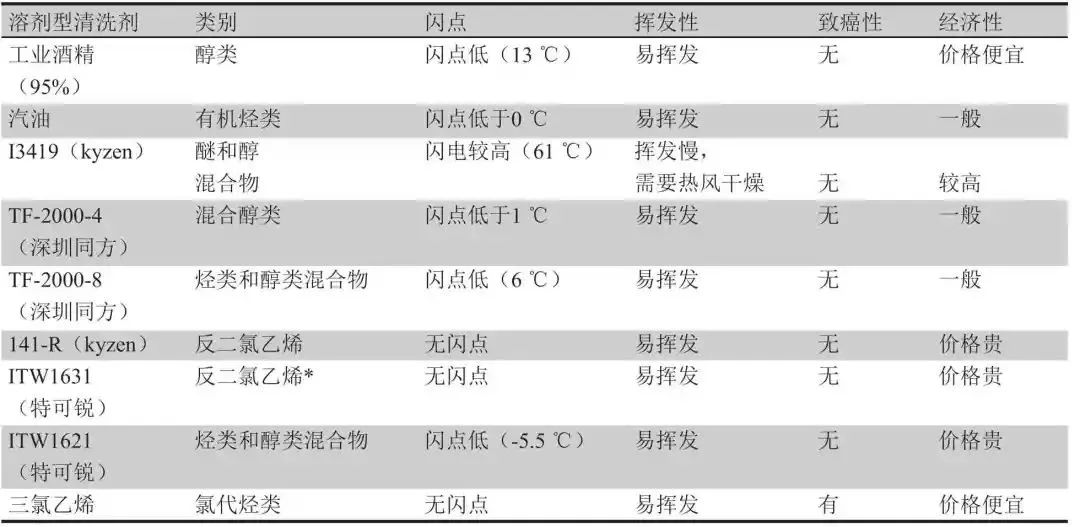

根据溶剂型清洗剂的分类,选取了以下几种溶剂型清洗剂。几种试验溶剂的应用浓度都在100%,其特性见表4所示,特性数据依据的是生产商提供的SDC数据表。

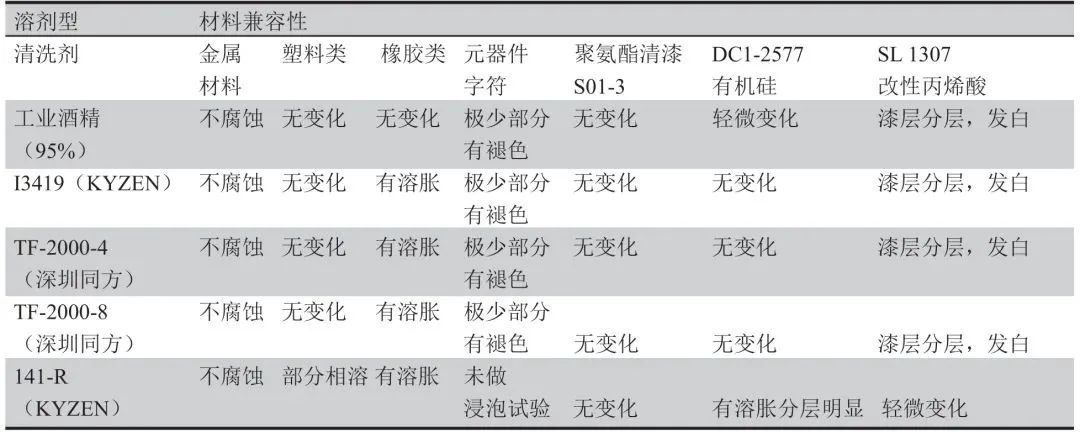

5.2 几种溶剂型清洗剂的材料兼容性

作为制定产品手工清洗方案,应该根据本公司产品上的材料,先做清洗电子部件的材料兼容性试验。考虑的材料因素有电路板、表面处理、元器件、金属合金、粘合剂的粘接强度、部件标识、塑料、组装时材料的组合和配置的影响。此次兼容性试验是根据目前PCBA组装件上的材料进行的大致分类和部分材料的试验,结果见表5所示。

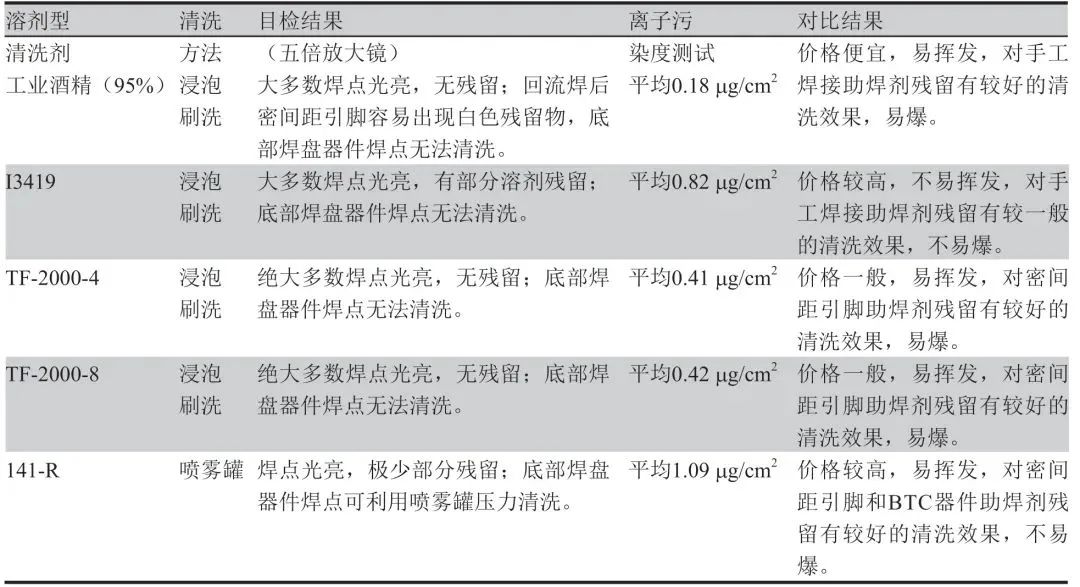

5.3 几种溶剂型清洗剂的清洗试验

清洗的试验结果如表6所示,分别选取铟泰Sn63Pb37/-325+500/NC-SMQ92J焊膏(回流焊)及免清洗锡丝TLSW901-HB(手工焊)通过回流焊、手工焊两种不同的方式焊接装配成印制电路板组装件。每种类型清洗剂按5块相同试样测试取平均值。清洗方法见表6,目测检验和离子污染度测试标准参照《GJB 5807-2006军用印制板组装件焊后清洗要求》。

6 结论

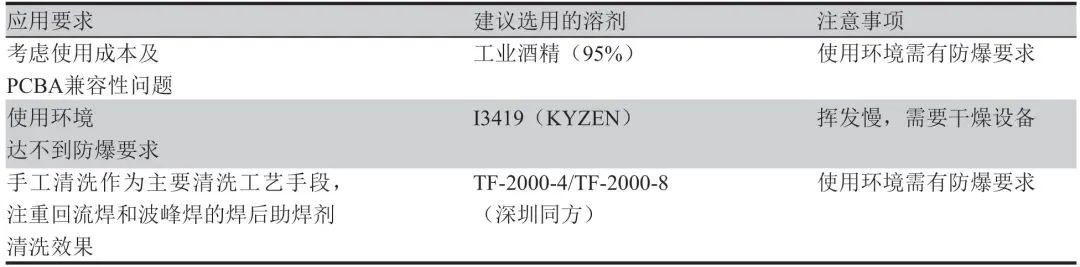

根据前面论述,目前没有单一的一种溶剂或工艺方法可以适用于所有的清洗工艺应用。也没有一种溶剂既满足高闪点,易挥发,低毒性,又满足助焊剂的清洗能力强,符合环境要求,经济性好的溶剂清洗剂。所以在制定手工清洗工艺方案时要结合本企业实际情况,考虑电子组件上材料的兼容性、经济性、清洗效果、环保等要求,选择相适应的溶剂和清洗方法,重点是材料兼容性和清洗效果。综上所述,提出以下具体的工艺方案。

表4 几种溶剂型清洗剂的特性

备注:*反二氯乙烯的化学名称为Trans-1,2-dichloroethylene,美国化学目录数据库编码为205-860-2。

6.1 批量性的流水线上的组件手工清洗

批量性的流水线上的印制电路板组装件(未做三防涂覆)的手工清洗,应采用浸泡溶剂手工刷洗的清洗方式。

批量手工清洗方案重点是必需进行二次漂洗,案例见表7所示。

表5 几种溶剂型清洗剂的材料兼容性试验结果

表6 几种溶剂型清洗剂的清洗试验结果

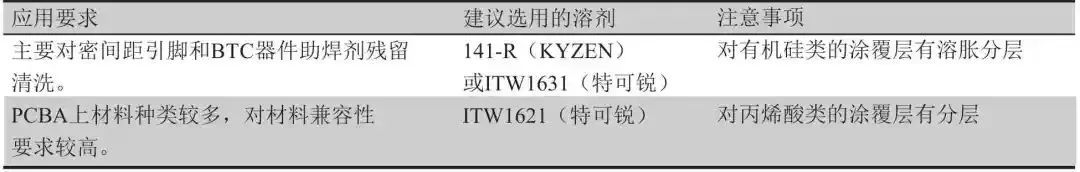

表7 批量手工清洗方案

6.2 返工、维修和修复过程中的手工清洗

返工、维修和修复过程中的手工清洗,PCBA已做三防涂覆。敷形涂覆的组件,用粘合剂固定的元器件,应用到组件的标记和标签等,这些都需要考虑。

对于电路板组件的返工、维修、修改的相关清洗操作中的细节变得越来越重要。大部分的电子组件到此制程阶段,已经达到了最高功能及最大价值。使用粗劣的方法和不当的工艺方法及材料进行清洗,可能会导致报废高价值的电子组件。返工返修类用喷雾罐喷淋的方式并用无纺布擦拭干净,不能拿毛刷来回刷洗焊点,棉签也不适合擦拭焊点。特别需要注意清洗溶剂对三防漆的兼容性问题。返工、维修和修复清洗应用工艺方法是用带延长导管的喷雾罐进行喷淋,然后用浸泡过溶剂的干净无纺布在清洗区域擦拭干净,案例见表8。

表8 返工返修清洗案例

审核编辑:汤梓红

-

印制电路板

+关注

关注

14文章

956浏览量

40819 -

电路板

+关注

关注

140文章

4965浏览量

98074 -

PCBA

+关注

关注

23文章

1523浏览量

51570 -

清洗工艺

+关注

关注

0文章

11浏览量

6667

原文标题:如何制定军用印制板组装件手工清洗工艺方案

文章出处:【微信号:现代电子装联工艺技术交流平台,微信公众号:现代电子装联工艺技术交流平台】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

印制电路板组装件手工清洗工艺方案

印制电路板组装件手工清洗工艺方案

评论