今天看到群友们的激烈讨论,感觉很好,做一下记录,希望您看下去也会有所收获。

电路&分析

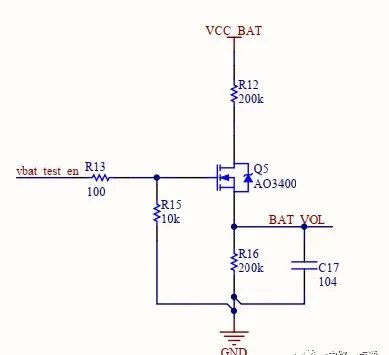

事情是群友发了一个网上看到的锂电池检测电路图,然后认为设计的不合理,电路图如下:

这个电路设计的原本用意是:单片机(3.3V系统)控制NMOS导通关断,在ADC采集电压时导通,在ADC不采集电压时关断,从而节省掉分压电阻上的电流,从而达到节省功耗的目的。群友们讨论的很激烈,有个群友总结了一下,总结的很到位。

在群友的分析下,这个电路的缺陷在于:由于3.7V锂电池充满电为4.2V,假设单片机输出3.3V控制NMOS导通,则NMOS的栅极电压为3.3V,此时Vgs等于3.3V-0V=3.3V,然后NMOS导通,然后R12和R16对锂电池分压,分压后,NMOS的源极电压由于电阻分压的关系变成了2.1V,那么此时Vgs等于3.3V-2.1V等于1.2V。然后再看AO3400的数据手册,Vgs(th)是个0.7V~1.4V的范围值。

那么此时就有两种情况,1.假设0.7

分析结论:这个电路设计是不合理的。如果这个电路这么设计,由于NMOS的导通阈值电压,第二种情况下(1.2V≤Vgs(th)≤1.4V)会电池电量检测部分异常。

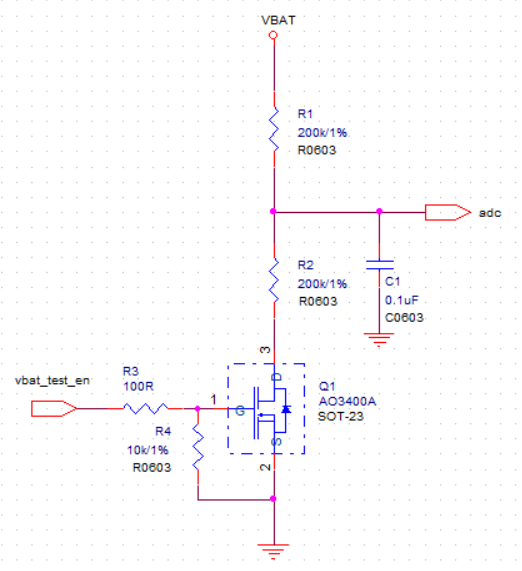

改良然后有的群友针对分压后源极电压会抬高的问题提出了改良措辞,直接将源极接地,然后这样单片机就可以稳定的控制NMOS了,画了下面这个电路图:

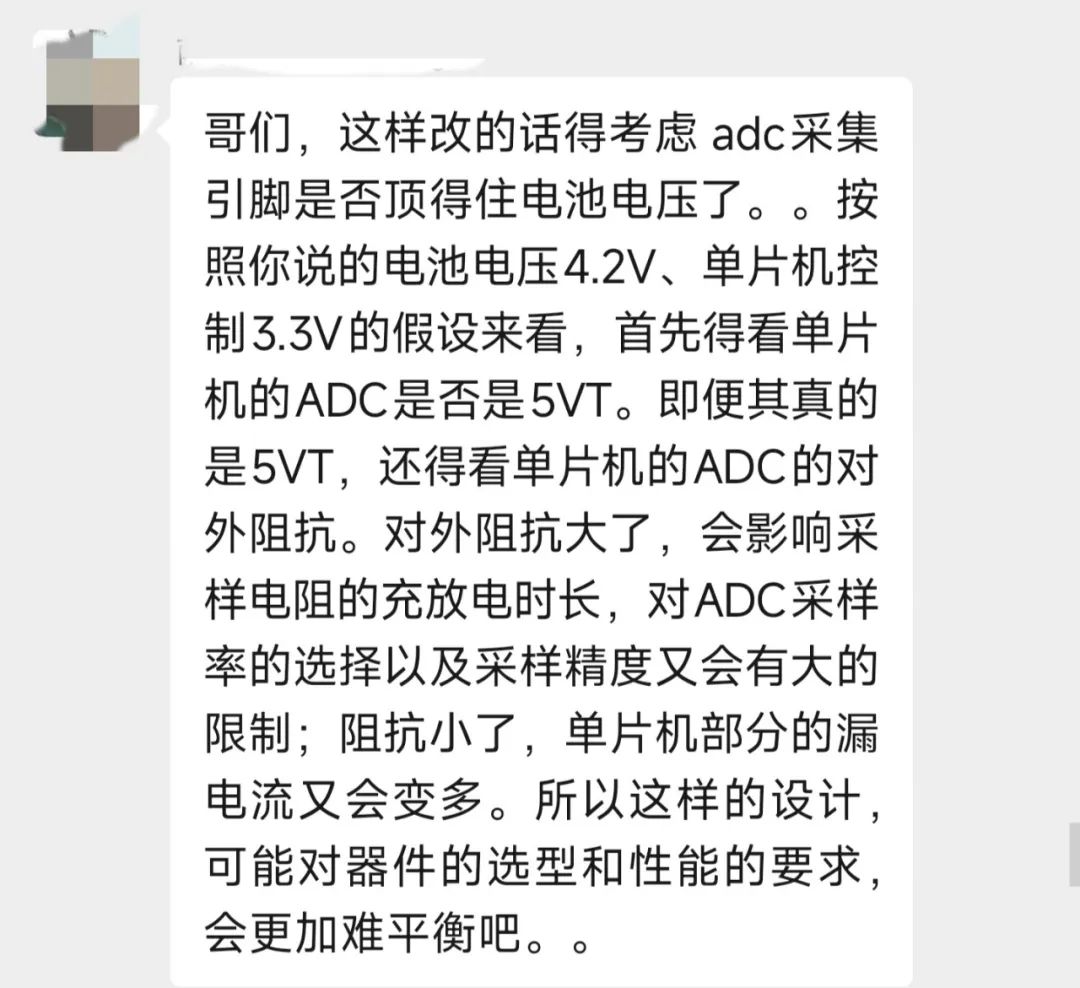

然后又有个群友对这个改良后的电路图提出了一下质疑,主要质疑点为:

这个电路的阻抗问题。

ADC端口的耐压问题。

群友也是对这两个问题作出解释,阻抗≈200k//200k≈100k,电池电压的采样速度没有很高的要求,所以没什么问题;然后针对耐压可以换为PMOS:

所以针对单片机IO口的耐压问题,电路更改为:

然后群友又提出了使用NMOS的改善方法,即在原来电路的基础上更改分压电阻。需要满足在电池满电(电池电压4.2V)的情况下,保证下面的分压电阻上的电压不大于1.7V,就不影响NMOS管的控制,这个是在假定NMOS的最大导通阈值电压Vgs(th)为手册中的最大值1.4V。

两种改良措施:

更换为PMOS驱动控制。

仍使用NMOS,但更改分压电阻。(NMOS便宜)

最后说两句

-

锂电池

+关注

关注

260文章

8200浏览量

172147 -

电路图

+关注

关注

10360文章

10726浏览量

533609 -

单片机

+关注

关注

6044文章

44632浏览量

639384 -

检测电路

+关注

关注

13文章

308浏览量

58309 -

NMOS

+关注

关注

3文章

296浏览量

34619

发布评论请先 登录

相关推荐

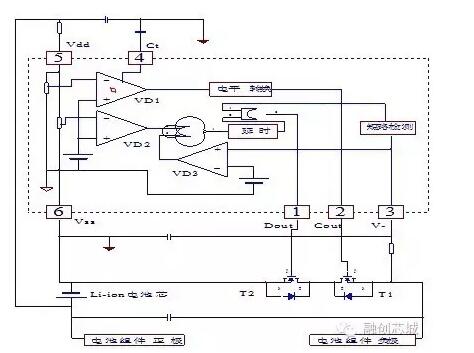

锂电池供电电路保护方案

如何设计锂电池相关电路避免锂电池边充边放?

锂电池检测设备有哪些?大成精密锂电池检测设备推荐

ADI锂电池测试设备方案

一种锂电池组保护板均衡充电的设计方案

采用锂电池组保护芯片的均衡充电保护板设计方案

动力锂电池组均衡充电解决方案

如何采用ATJ2085实现锂电池检测系统的设计?

锂电池常用的保护方案特点

锂电池保护板MOS管选型

怎么检测锂电池保护板_锂电池保护板好坏检测_注意事项

锂电池检测电路的改进方案

锂电池检测电路的改进方案

评论