气候变化、人口结构变化和城市化等大趋势正在改变世界。这些推动了能源效率、绿色能源和电气化等行业趋势,这些关键主题提出了新的要求和挑战。工程师的目标是在下一代逆变器设计中实现这些新要求,电力电子模块的高效率、高功率密度和高可靠性的挑战需要通过持续的模块改进来支持。阻断电压为 1700V 和 3300V 的全 SiC MOSFET 模块已从研究阶段成功开发到量产,并满足最高的牵引质量、可靠性和性能标准。

封装和芯片移位

近年来,下一代高功率密度双通道(nHPD) ^2^ ) 电源模块已被广泛采用为新转换器设计的新事实上的标准电源模块大纲 [1]。与旧的IHM封装相比,新的模块平台提供了许多性能改进,包括非常低的模块杂散电感和其他优化,使该模块适合采用SiC MOSFET,同时还具有硅IGBT的性能优势。新的双模块的一些主要优点是:

- 配备硅 IGBT 和碳化硅 MOSFET,为所有转换器要求提供合适的技术

- 极高的功率密度,可实现紧凑的高性价比转换器设计

- 优化的低电感封装,可实现清洁的低损耗开关

- 双封装连接,标配且易于使用

- 并联连接能力、最小化占用空间和轻松增加功率

- 支持不同功率水平和电压等级的模块化逆变器平台

- 具有不同额定电流的可互换模块

新人乳酸^2^是支持下一代转换器系统设计的关键组件,专注于高效、功率密度和高性价比的设计。

经过多年的研发,高功率、高压 SiC MOSFET 模块现已成为主流转换器设计的一部分,可随时支持具有低损耗、高功率密度、高可靠性和鲁棒性的先进转换器的要求,满足市场标准,包括铁路世界。SiC MOSFET模块已经实现了显著的系统级优化,其中低开关损耗可用于提高开关频率并优化磁性元件尺寸、成本和损耗,增加电流密度,降低冷却功耗并提高效率。总体而言,系统优化范围已扩大,为工程师提供了更多选择,以优化其系统以满足其特定挑战和要求[2]。

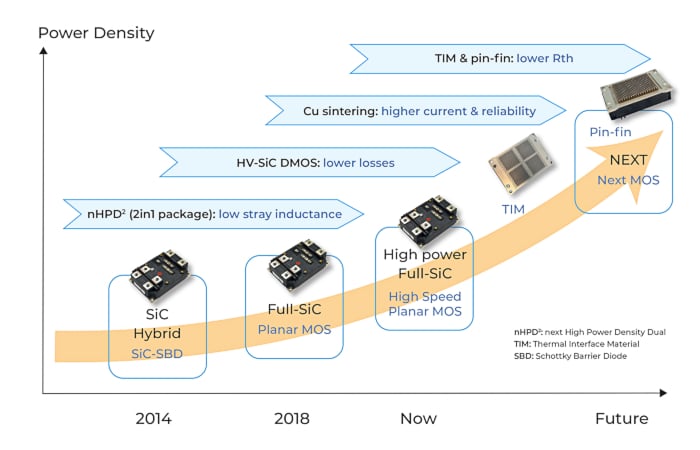

图 1 显示了 Hitachi 的芯片和封装技术路线图。该时间表介绍了日立功率器件产品阵容的巨大发展,并对未来的发展进行了展望。趋势是不断发展,以提高芯片和封装技术的性能,以满足各种大功率系统的要求。

日立的新型高速平面 SiC MOS 提供非常低的开关损耗,并与最新 SiC MOSFET 模块中的铜烧结芯片键合相结合,可实现高达 175°C 的结温,同时提供最高水平的电源循环耐久性。

* 图1. 时间轴显示技术随时间推移的功率密度增加。图片由 Bodo 的动力系统提供 [PDF]*

铜烧结

将铜烧结用于芯片附件可显著提高模块的电源循环耐久性,同时降低热阻并提高允许的结温 [3]。这种组合可显著改善输出电流,尤其是在具有高功率循环要求的应用中。图2显示了突出显示铜烧结层的功率模块的横截面。真实结构的显微镜图像在图像的下半部分放大显示。

* 图2. 显示主要层的电源模块的横截面(顶部)。显微镜变焦显示了烧结铜层(底部),该层提高了导热性和功率循环耐久性。图片由 Bodo 的动力系统提供 [PDF]*

底板优化

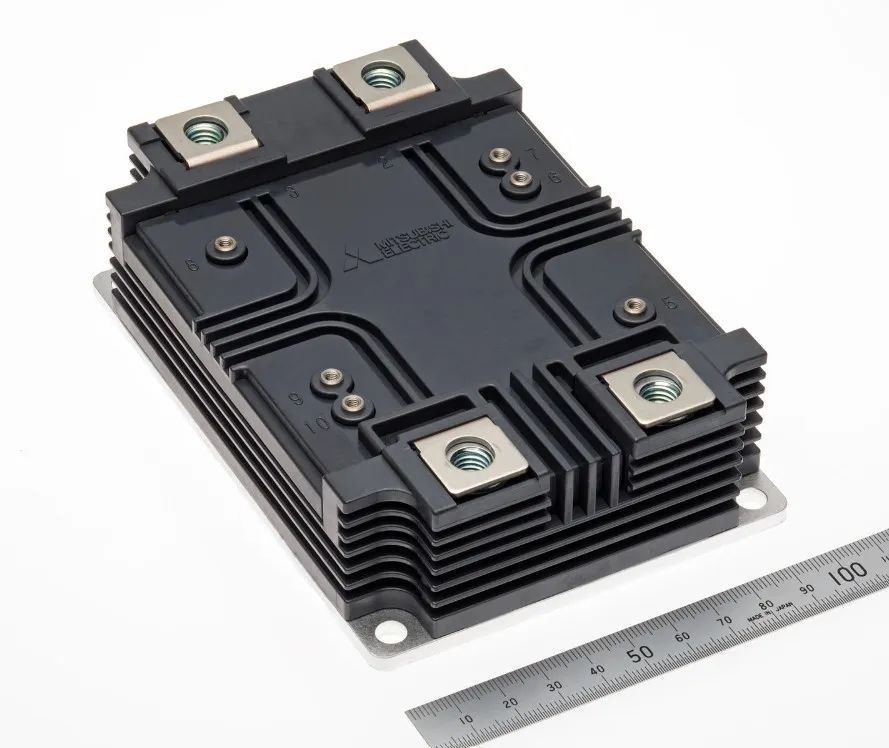

进一步扩大功率密度范围,模块基板和散热器之间的接口显示出进一步的改进潜力。用于直接水冷的针翅片底板在模块和冷却液之间提供较低的热阻 [4]。直接水冷的概念在汽车行业被广泛采用,丰富的PinFin模块设计经验可以转移到大功率模块上。

日立正在进行概念研究,评估其效益和商业化。从封闭式(扁平基板模块)转向开放式(用于针翅式底板模块)水冷系统为系统设计人员提出了新的考虑因素,包括对维护的影响,但转换器功率密度的潜在增加是明显而显着的。

预涂热界面材料(TIM)的模块是近期的另一项优化。主要优点是在转换器组装过程中取代导热硅脂的应用,并提高转换器制造效率。图 3 显示了针翅片底板和两个不同的印刷 TIM 图像。

图3.无性肝病^2^产品底板选项。PinFin(左)和预涂TIM与两个不同的印刷图像,以实现优化的导热性(右)。图片由 Bodo 的动力系统提供 [PDF]

高压全碳化硅 nHPD² 封装

下一个nHPD²是日立的优化封装,通过应用迄今为止开发和制造的技术来满足未来的需求,并对所有工艺进行深度垂直集成。研究、开发和生产链允许芯片和封装技术的持续改进,重点是提供性能最佳的产品。

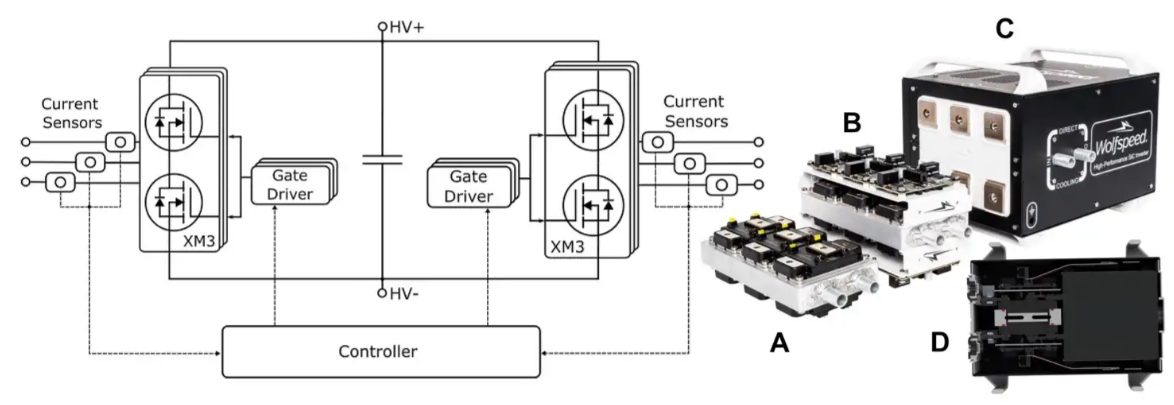

图 4 显示了 SiC 模块阵容。从这个阵容中,MSM800GS33ALT和MSM900GS17CLT [5] 已经在位于英国的欧洲动力实验室进行了测试和模拟。测试和仿真结果在本文的测试和仿真部分提供。

* 图4. 日立的全碳化硅MOSFET模块阵容,具有1700V和3300V阻断电压。CLT表示高速芯片。本文介绍了MSM800GS33ALT和MSM900GS17CLT的测试和仿真结果。图片由 Bodo 的动力系统提供 [PDF]*

实验室测试和模拟结果

方法论

测试和仿真相结合,用于研究每种模块类型可以提供的最大可用输出功率。已经研究了两种模块类型:1.7 kV 900 A 和 3.3 kV 800 A。研究了上述技术的影响,并依次确定了每种应用技术的最大输出电流。结果中使用输出电流,因为它是测试的直接测量值,但当然,它与输出功率成正比。

欧洲电源实验室进行了双脉冲测试,以测量各种工作条件下的开关损耗,包括电压、电流、温度和栅极电阻。结果用于创建用于 Plecs 仿真的多维设备模型。

使用两电平三相转换器模型,在稳态条件下对模块的损耗和结温进行仿真,典型转换器条件在一系列工作点上具有不同的电流(以 50 Arms 间隔)和开关频率(1 kHz 至 10 kHz)变化。对于模块的每个版本和每个开关频率,当模块的最大结温小于160°C时,确定最高电流。 这包括模块中的温度纹波,并为最大允许结温175°C提供合适的设计裕量。 由于仿真以50 A的间隔进行,因此给出的结果显示了最大输出电流的最小界限,即实际最大输出电流将高于呈现的结果。3300 V 高速 MOSFET(CLT 型)结果基于初步测试数据和性能曲线。

由于1700 V高速SiC MOSFET已经从生产中上市,因此本研究中省略了标准(ALT型)1700 V。

调查的性能步骤包括:

- 基准:标准 3300 V SiC MOSFET(ALT 型),带数据表测试条件

- 优化驱动:标准 3300 V 碳化硅 MOSFET(ALT 型),具有优化的 Rg 和 Vge 值

- 高速:高速 3300 V 和 1700 V 碳化硅 MOSFET(CLT 型),具有优化的 Rg 和 Vge 值

- PinFin:高速 3300 V 和 1700 V SiC MOSFET(CLT 型),具有优化的 Rg 和 Vge 值以及 PinFin 基板

结果

优化驱动器的基线

重要的第一步是在应用条件下优化MOSFET的驱动条件。这对于日立模块尤其重要,因为数据表中提供的性能是出了名的保守。降低栅极电阻(Rg)和增加栅极-发射极电压(Vge)可使大多数开关频率下的可用输出功率增加25%以上,对于标准3300 V SiC,在10 kHz时增加50%,对于高速1700 V SiC,在大多数开关频率下增加10%至25%,如图5所示。

*图片由 *Bodo 的动力系统提供 [PDF]

* 图5. 应用栅极驱动优化时,3300V 模块(顶部)和 1700V 模块(底部)的最大输出电流。图片由 Bodo 的动力系统提供 [PDF]*

高速碳化硅

日立的高速SiC(在模块类型名称中显示为CLT)可显著降低开关损耗。这使得输出功率增加15%至30%,在更高的开关频率下效果最大,如图6所示。

* 图6. 施加 3300 V 模块高速 MOSFET 的最大输出电流。图片由 Bodo 的动力系统提供 [PDF]*

针翅底板

将模块的扁平基板更改为用于直接水冷的 PinFin 基板可大大降低热阻,从而允许从芯片中去除更多热量并提高输出电流。这使得模块的输出功率提高了15%-20%,如图7所示。

*图片由 *Bodo 的动力系统提供 [PDF]

* 图7. 施加 PinFin 底板时 3300 V 模块(顶部)和 1700 V 模块(底部)的最大输出电流。图片由 Bodo 的动力系统提供 [PDF]*

综合效果

这些技术部署和优化的综合效应使输出功率提高了30%,在更高的开关频率下可能提高65%。与根据数据手册值评估的标准SiC(ALT型)相比,输出功率增加了一倍以上,如图8所示。

Image used courtesy of Bodo’s Power Systems [PDF]

***Figure 8. *Maximum output current for 3300 V modules (top) and 1700 V modules (bottom) when gate drive optimization, high-speed MOSFETs, and PinFin baseplates are applied. Image used courtesy of Bodo’s Power Systems [PDF]

仿真参数

解决世界功率SiC MOSFET模块电气化和脱碳的成本、尺寸和效率等关键挑战可以发挥关键作用。日立全碳化硅MOSFET nHPD^2^模块配备了最新的高速MOSFET,可实现低损耗和最先进的封装技术,可在很长一段时间内可靠可靠地提供其全部性能。

***表 1. *仿真参数

| 1700 V 模块 | 3300 V 模块 | |

|---|---|---|

| 开关频率 (fsw) | 1 kHz 至 10 kHz,步长为 1 kHz | |

| 输出电流(Iout) | 50 臂到两倍额定 | |

| 直流母线电压 (Vdc) | 900 V | 1800 V |

| 输出频率(输出) | 50赫兹 | |

| 调制深度(m) | 0.9 | |

| 功率因数 | 0.9 | |

| 死区时间 | 0.1 微秒 | |

| 调制方案 | 正弦波宽调制 | |

| 超前/滞后 | 滞后(电感) | |

| 环境温度(铃声) | 40 摄氏度 | |

| 散热器热阻 (Rth) | 每个模块 0.015 k/kW = 每个开关位置 0.03 k/kW | |

| 接触热阻(Rth 通道) | 0.02千米/千瓦 |

-

模块

+关注

关注

7文章

2666浏览量

47326 -

逆变器

+关注

关注

283文章

4684浏览量

206226 -

IGBT

+关注

关注

1265文章

3758浏览量

248236 -

电力电子

+关注

关注

29文章

556浏览量

48834

发布评论请先 登录

相关推荐

高功率密度模块电源如何实现低损耗设计

哪里可以买到尽可能高频率的无线能量发射接收模块

高功率密度工业电源的实现

双模块如何实现尽可能高的功率密度

双模块如何实现尽可能高的功率密度

评论