摘要:

分析表明,焊接界面粗糙,平整度较差时,楔形鱼尾状根部容易受伤或粘接不牢固,导致键合拉力强度过低。为了提高金丝键合工艺可靠性,可以采用补球的工艺,在第二焊点鱼尾上种植一个金丝安全球,提高键合引线第二焊点连接强度,阐述安全球放置位置不当可能出现键合引线断裂、脱健、安全球虚焊的失效,探讨第二焊点牢固性的措施,从而提高金丝键合质量和可靠性。

0 引言

金丝键合工艺是集成电路封装环节上的关键工序,广泛运用与厚膜混合集成电路,单片集成电路中芯片和外壳引脚之间的互连。丝网印刷工艺下的金层界面粗糙,平整度较差,金丝键合第二焊点处楔形鱼尾状根部补球过程中经常出现根部受伤或粘接不牢固的问题,导致键合拉力强度过低,本文通过对第二焊点牢固性的影响因素进行研究,寻找提高金丝键合质量可靠性的方法。

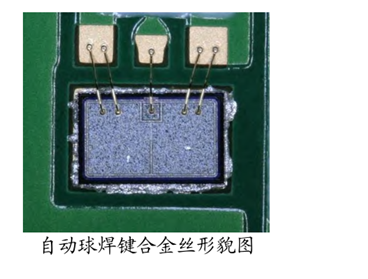

1 金丝第二焊点形貌

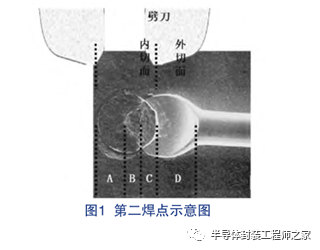

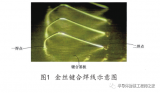

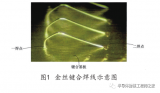

在键合设备键合过程中与键合界面接触的键合劈刀主要是陶瓷管劈刀,其尖端为圆锥形,一根引线键合完成后,第一焊点形貌为圆球形,第二焊点形貌为楔形鱼尾状,如图1所示。

主要可以分为A、B、C、D四个区域。其中,劈刀外切面将金丝压成鱼尾状,并通过施加和超声使其与焊盘形成界面键合,形成了区域D,区域D 最终形成键合第二点。另一方面,劈刀内切面所构成的圆形,在压力和超声的作用下,在焊盘上留下了圆形印记,包括区域A、B、C。其中,在劈刀孔中的金丝,依靠劈刀内斜面的作用,与焊盘也形成了一个小的键合区域,即区域C。区域B是金丝尾线在焊盘上留下的压痕。在区域A内,金丝未与焊盘发生作用。

2 补球可靠性影响因素

2.1 劈刀端面选型

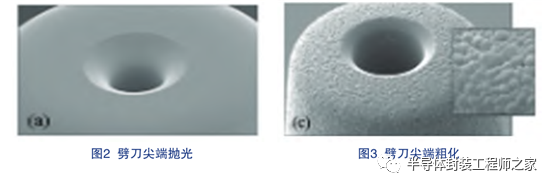

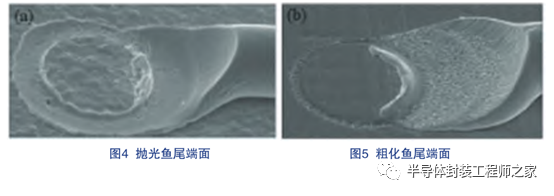

键合所使用陶瓷劈刀尖端在第二焊点形成过程中外切面接触键合引线,是形成鱼尾的关键。键合劈刀端面有两种加工方式(如图2和图3),精磨抛光和颗粒粗磨,不同加工的端面,键合过程中形成的鱼尾宽度和形貌(如图4和图5)不一样。

针对印刷工艺加工的金导带,使用颗粒加粗加工工艺的劈刀时,在同样的键合工艺参数下,鱼尾的伸展面更宽,增加了与金层的接触面积,提高了鱼尾的沾附性,保证了补球的工艺可靠性。

2.2 补球位置偏移距离

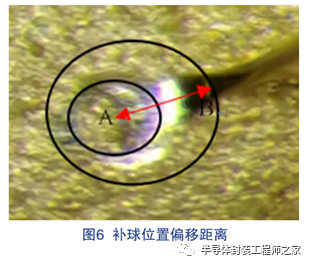

对第二焊点鱼尾进行分段划分,定义安全球圆心到鱼尾变形停止位置圆周边缘水平距离为安全球的偏移距离AB(如图6),可以通过调节设备的补球位置偏移值来改变安全球的移动距离,从而改变第二焊点覆盖鱼尾的位置,得到不同的加固效果。

安全球覆盖焊点鱼尾的面积为安全球覆盖面积,通过对不同安全偏移距离和覆盖面积进行对比试验,研究最优的第二焊点补球工艺条件,使第二焊点粘接强度可以得到提高。

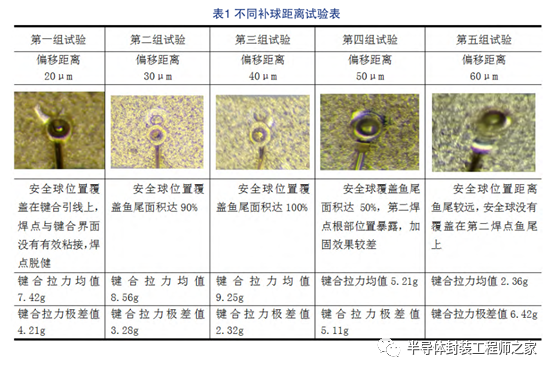

调整焊球的偏移距离,对不同偏移距离补球后的键合引线做键合拉力测试,每种偏移距离键合10根25μm丝径的金丝,键合完成后对比不同试验组的键合拉力试验(见表1)。

2.3 产品外壳固定程度

在键合第二焊点焊接过程中,键合劈刀会向键合界面试加超声振动外,还会试加一个垂直向下的压力。若在这个过程中,产品外壳因键合载具的因素导致产品外壳没有牢牢夹持在夹具中时,产品外壳松动,键合引线鱼尾会在键合界面滑动移位,超过程序编程位置。键合劈刀从上升打火到垂直下降到补球位置的时,还是会落在滑动偏移之前的位置上,最终导致安全球位置错位,不能够准确地覆盖键合焊点鱼尾位置(如图7所示)。

补球位置侧面偏移,导致第二焊点不能够牢固粘接在金层界面上,在后续的筛选过程中,机械振动和高低温循环下导致极易使键合引线从鱼尾位置断裂,导致产品键合失效。

3 结语

在第二焊点鱼尾上放置安全球,可以明显提高金丝键合第二焊点的牢固性,提高键合引线的拉力强度。在保证键产品外壳在键合夹具没有位移滑动的前提下,选择劈刀尖端粗化的劈刀,将安全球放置在根部劈刀压痕圆心偏移30~40μm的中心位置上,安全球覆盖第二焊点鱼尾面积达到90%~100%时,可以使印刷金层上第二焊点粘接性效果最佳,同时25μm丝径金丝键合拉力≥8g。

审核编辑:汤梓红

-

集成电路

+关注

关注

5400文章

11689浏览量

364530 -

封装

+关注

关注

127文章

8124浏览量

143797 -

工艺

+关注

关注

4文章

622浏览量

29004

原文标题:金丝键合第二焊点补球工艺的可靠性分析

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PoP的SMT工艺的可靠性

BGA焊接工艺及可靠性分析

基于无铅工艺的手机芯片UV胶绑定可靠性分析

金丝球焊工艺参数影响性分析和优化验证

金丝键合第二焊点补球工艺的可靠性分析

金丝键合第二焊点补球工艺的可靠性分析

评论