绿色倡议持续推动工业、航空航天和国防应用,尤其是运输行业的电力电子系统设计转型。碳化硅(SiC)是引领这一趋势的核心技术,可提供多种新功能不断推动车辆和飞机实现电气化,从而减少温室气体(GHG)排放。

碳化硅解决方案支持以更小、更轻和更高效的电气方案取代飞机的气动和液压系统,为机载交流发电机、执行机构和辅助动力装置(APU)供电。这类解决方案还可以减少这些系统的维护需求。但是,SiC技术最显著的贡献体现在其所肩负实现商用运输车辆电气化的使命上,这些车辆是世界上最大的GHG排放源之一。随着1700V金属氧化物半导体场效应晶体管(MOSFET)和可配置数字栅极驱动技术的问世,现今的SiC解决方案使设计人员能够让这些系统以最少的能源消耗产生最大的生产力。

1700V SiC MOSFET的优势

改用1700V MOSFET后,SiC技术的功率转换优势已经扩展到电动商用和重型车辆以及轻轨牵引和辅助动力领域。这类器件支持现今和未来的汽车动力系统,并且正在迅速取代老旧的硅MOSFET和绝缘栅双极晶体管(IGBT)。它们能够满足世界上一些最大的二氧化碳(CO2)当量GHG排放源(包括公共汽车、轨道车辆、中型和重型卡车以及充电基础设施)的高功率和电压需求。与硅MOSFET和IGBT相比,这类器件还可以提供更高的系统效率和可靠性,使设计人员能够缩小辅助动力装置(APU)和其他关键车辆系统的尺寸。

现今的1700V SiC器件可显著降低开关损耗,仅有硅IGBT的零头。这样,设计人员便能提高开关频率并缩小功率转换器的尺寸。与IGBT不同,这些器件没有拐点电压,因此对于在“轻载条件”下运行的运输APU(用于大部分时间都处于关闭状态的火车门)等系统来说,导通损耗也较低。绝大多数应用在其大部分使用寿命期间都在轻载条件下运行,因此设计人员可以利用SiC MOSFET的低开关和导通损耗组合省去散热器等各种热管理措施。

现今的高压SiC MOSFET不仅简化了电路拓扑结构并减少了元件数量,还在降低成本的同时提高了可靠性。这类器件具有1700V阻断电压,可缩小功率转换器的尺寸,并使设计人员能够用复杂程度更低的二级电路代替三级电路架构。这有助于将器件数量减少一半甚至更多,同时简化控制逻辑。

SiC MOSFET的重要注意事项

在选择适用于重型运输车辆和其他数兆瓦级应用的SiC MOSFET时,设计人员需要考虑几个重要因素,其中包括是否使用基于单元电池(也称为电力电子构件或子模块)的模块化解决方案。

过去,单元电池中使用的功率半导体器件一直是1200V到1700V的硅IGBT。与低功率应用十分相似,在单元电池级别部署1700V SiC MOSFET可以提高其功率处理能力和电气性能。如前面所述,1700V SiC MOSFET的开关损耗要低得多,因此可以增加开关频率并大幅缩小每块单元电池的尺寸。此外,1700V的高阻断电压还可减少达到相同直流链路电压所需的单元电池数量,最终在降低成本的同时提高系统可靠性。

设计人员还应评估SiC MOSFET的固有体二极管的稳健性。在施加应力前后的漏-源极导通状态电阻(RDSon)测试中,器件不应表现出明显的变化。这对于确保它们在经过数小时的恒定正向电流应力后不会降级至关重要,因为器件会传导反向电流,并在开关周期后对所有剩余能量进行换向。不同供应商供应的器件之间存在很大的差异,因此设计人员必须仔细检查SiC MOSFET测试结果。许多器件表现出至少某种程度的降级,而另一些甚至可能变得不稳定。若选择不会降级的SiC MOSFET,则无需外部反并联二极管,并可节省相关管芯成本和电源模块的空间。

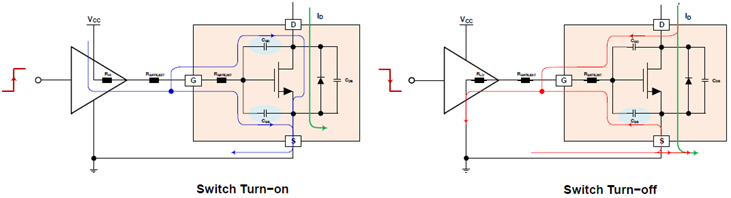

还可能存在一些与具有不同程度潜在不一致性的体二极管性能相关的挑战,具体情况因器件而异。这可以通过使用可配置数字栅极驱动器调整SiC MOSFET的导通参数来解决。这些驱动器还可用于减轻SiC MOSFET更快开关速度的次级效应,包括噪声和电磁干扰(EMI),以及由寄生电感和过热引起的有限短路耐受时间和过压。可配置数字栅极驱动技术已成为充分发挥SiC技术能力的关键。

解决设计难题,同时创造新商机

可配置数字栅极驱动器专为减轻SiC MOSFET更快开关速度的次级效应而设计。与传统模拟方法相比,除了可将漏-源极电压(VDS)过冲降低最高达80%之外,它们还可以将开关损耗降低最多50%,并将上市时间缩短多达六个月。这些器件具有最高20A的峰值拉/灌电流能力,并配备带低电容隔离层的隔离式直流/直流转换器,可用于脉宽调制信号和故障反馈。此外,它们还可以在提供独立短路响应的同时实现稳健的故障监视和检测,与仅通过适用于正常和短路情况的栅极电阻控制关断斜坡的传统模拟栅极驱动器相比,可实现更精确的MOSFET导通/关断控制。即使标准模拟栅极驱动器调整后可与SiC MOSFET搭配使用,它们也无法提供这些功能。

可配置数字栅极驱动器还新增了增强开关功能。这使设计人员能够探索各种配置,并将其重复用于不同的栅极驱动器参数(例如栅极开关配置文件、系统关键型监视器和控制器接口设置),从而显著缩短开发时间。无需任何硬件更改即可快速为各种应用定制栅极驱动器,从而缩短从评估到生产的开发时间。在设计过程中,控制参数可以随时修改,并且设计人员还可以根据应用条件需求和SiC MOSFET的降级情况现场更改开关配置文件。

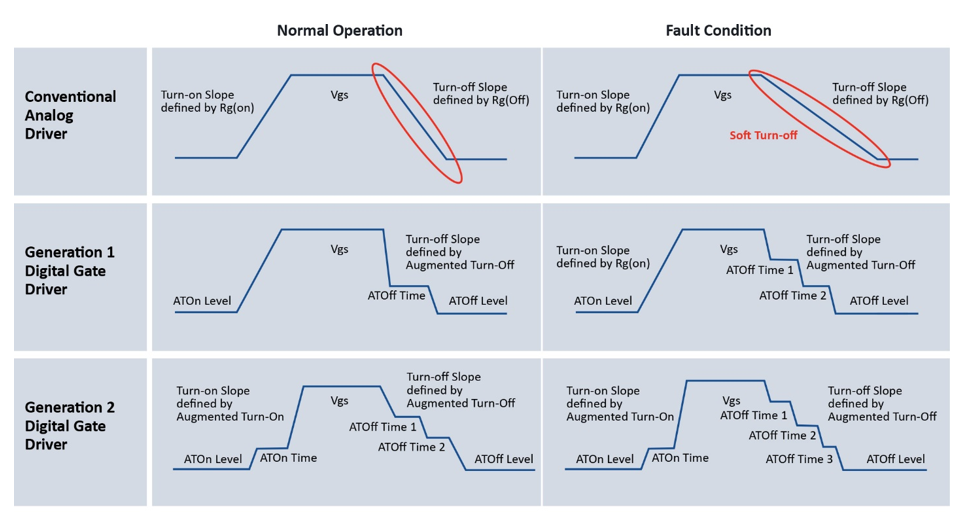

这些增强开关功能仍在不断改进。与传统模拟驱动器的单步控制相比,数字栅极驱动现在可提供最多两个导通控制步骤,同时拥有最多三个关断控制级别。这可在关断过程中实现“软着陆”,如同脚踩在防抱死系统的制动器上。添加第四个短路设置级别可以更精确地控制SiC开关速度的次级效应,并解决过冲、振铃和关断能量等变量的问题。利用这些功能,设计人员能够将更快的开关和更精细的动态多步导通和关断控制相结合,从而满足SiC应用日益增长的需求。

电机控制就是其中一个例子。如果电压变化率(dV/dt)过高,电机的预期使用寿命会因此缩短,保修成本也会相应增高。在更高频率的电机面世之前,降低SiC开关速度是解决模拟栅极驱动器的这一问题的唯一方法,但这会降低效率。只有借助数字栅极驱动器的可配置增强导通功能,才能对dV/dt进行微调,以快速实现最佳的折中。图1总结了模拟栅极驱动器和新一代数字栅极驱动器之间的区别。

图1:传统模拟栅极驱动器与两代可配置数字栅极驱动器技术的比较

◆完整解决方案

▎全面的SiC生态系统可满足评估生产的各种需求。关键元件包括栅极驱动器内核、模块适配器板、SP6LI低电感电源模块、安装硬件以及热敏电阻和直流电压连接器。应当为可配置软件提供编程工具包。

模块适配器板尤为重要。它们可让设计人员快速配置和重复使用栅极驱动器导通/关断电压,从而提高灵活性。这适用于许多不同供应商的SiC MOSFET,覆盖的正负电压范围也十分广泛,无需任何重新设计。即使SiC MOSFET之前与模拟栅极驱动器搭配使用也是如此。只需重新配置数字栅极驱动器,设计人员便可立即将解决方案投入生产。与此同时,他们可以继续对栅极驱动器内核和模块适配器板进行组合搭配,并遵循相同的流程加速投入生产。他们可以利用连接到笔记本电脑的SP6LI低电感电源模块和相桥臂立即开始测试。

1700V SiC MOSFET电源管理解决方案与数字栅极驱动技术的结合已经对“万物电气化”,更具体地说,对重型运输车辆产生了巨大影响。这种结合使SiC技术能够支持这类车辆的功率转换需求,同时提高效率和可靠性。此外,可配置数字栅极驱动器提供了增强开关功能,有助于加速和简化从设计到生产的整个流程,同时创造一系列新功能,包括根据应用条件需求和SiC MOSFET的降级情况现场更改开关配置文件。

将SiC解决方案整合到整个系统解决方案中之后,可以打造出满足当今和未来需求的动力系统,大幅减小电气化地铁和其他重型运输车辆中的APU尺寸,从而为容纳更多付费乘客腾出更大空间。对设计人员来说,最受欢迎的优势之一在于,将可配置数字栅极驱动技术用于这些器件后,不再需要将栅极电阻焊接到电路板上来改变行为参数的繁琐过程。现在,所有这些操作都可以利用按键完成,这将有助于更快地实现“万物电气化”。

end

-

安富利

+关注

关注

6文章

420浏览量

62228

原文标题:碳化硅(SiC)电源管理解决方案搭配可配置数字栅极驱动技术助力实现“万物电气化”

文章出处:【微信号:AvnetAsia,微信公众号:安富利】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

国产碳化硅MOSFET和隔离驱动的真空镀膜电源设计方案

40mR/650V SiC 碳化硅MOSFET,替代30mR 超结MOSFET或者20-30mR的GaN!

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

优化电源管理芯片 拥抱汽车电气化新时代

安森美加速碳化硅创新,助力推进电气化转型

碳化硅 (SiC) MOSFET:为汽车电气化的未来提供动力

Microchip推出3.3 kV XIFM即插即用mSiC™ 栅极驱动器 进一步扩展其mSiC 解决方案

碳化硅(SiC)电源管理解决方案搭配可配置数字栅极驱动技术助力实现“万物电气化”

碳化硅(SiC)电源管理解决方案搭配可配置数字栅极驱动技术助力实现“万物电气化”

评论