在PCB(印制电路板)制作中,塞孔是一种常见的加工方法,用于封闭孔内的空气,防止钻孔时产生毛刺或脏污。然而,由于一些常见的问题,PCB塞孔可能会不良,导致PCB质量下降。本文将介绍造成PCB塞孔不良的3大问题以及相应的解决对策。

一、问题:孔内残留物未完全清除

在塞孔前,如果孔内的残留物未完全清除,将会导致塞孔不良。这些残留物可能包括钻孔时产生的毛刺、孔内污染物或碎屑等。

解决对策:采用高压气体吹扫或超声波清洗等方法,确保孔内无残留物。同时,在塞孔前应进行目检或采用显微镜检查等方法,确保孔的质量和清洁度。

二、问题:塞孔材料选用不当

塞孔材料的选用不当也是导致PCB塞孔不良的原因之一。如果材料太软或太硬,都可能导致塞孔不良。

解决对策:选择适合的塞孔材料,需要考虑其硬度、收缩率等因素。同时,在加工过程中需要控制材料的温度和冷却速度等参数,以避免材料变形或收缩不均。

三、问题:加工参数设置不正确

加工参数设置不正确也是导致PCB塞孔不良的一个重要原因。例如,如果钻孔深度不足或过度,或者钻孔速度过快或过慢,都可能导致塞孔不良。

解决对策:根据PCB材料、厚度等因素,合理设置钻孔深度和速度等参数。同时,在加工过程中需要进行质量检测,及时调整参数以保证加工质量。

四、问题:工艺水平不稳定

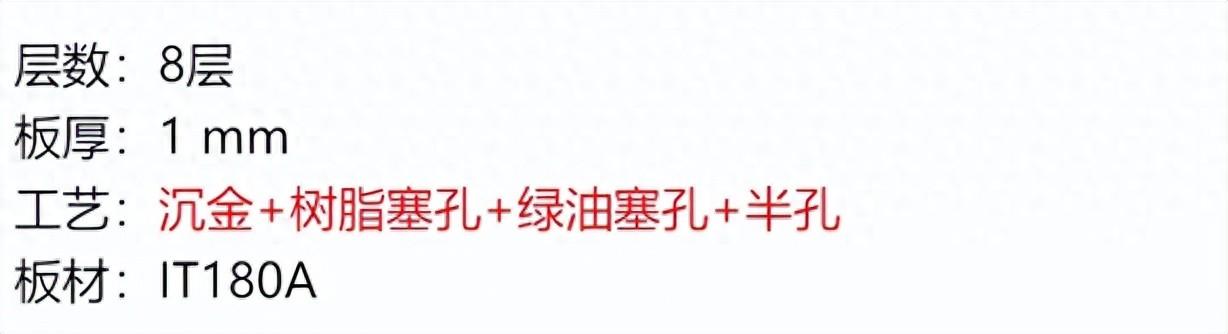

现在塞孔工艺有通过压力塞孔,手动网板刷塞孔的,还有新型工艺真空塞孔技术。手动塞孔因为产能过低,现在市场上主要使用压力塞孔机,但压力塞孔机在树脂上塞孔上还会存在一些个别问题,,比如树脂不饱满等

解决对策:应运而生的真空塞孔技术完全解决了其他塞孔工艺会产生的问题,在产能方面更是突破了每分钟3片板,可放心应用于HDI板。

综上所述,造成PCB塞孔不良的原因主要包括孔内残留物未完全清除、塞孔材料选用不当以及加工参数设置不正确等问题。为了解决这些问题,需要采取相应的解决对策,包括采用高压气体吹扫或超声波清洗等方法清除孔内残留物、选择适合的塞孔材料以及根据PCB材料、厚度等因素合理设置加工参数等通。过这些措施可以有效地提高PCB塞孔的质量和可靠性。

-

印制电路板

+关注

关注

14文章

956浏览量

40773 -

PCB材料

+关注

关注

0文章

39浏览量

10462 -

丝印机

+关注

关注

0文章

23浏览量

2065 -

PCB

+关注

关注

1文章

1802浏览量

13204

发布评论请先 登录

相关推荐

造成PCB塞孔不良的3大问题和对应解决对策

造成PCB塞孔不良的3大问题和对应解决对策

评论