来源:艾邦半导体网

随着电动汽车的快速发展,车用电机控制器得到广泛的关注。车用电机控制器管理电池和电机之间的能量流,是电动汽车的心脏。除动力电池外,车用电机控制器的功率模块是电动汽车中最昂贵的部件,占整车成本的7%~15%。为了满足严苛的运行工况和严格的预期寿命(通常要求 20 万km或 15 年的设计寿命),车用功率模块应满足低热阻和低应力要求,以提升功率模块的可靠性和耐用性。

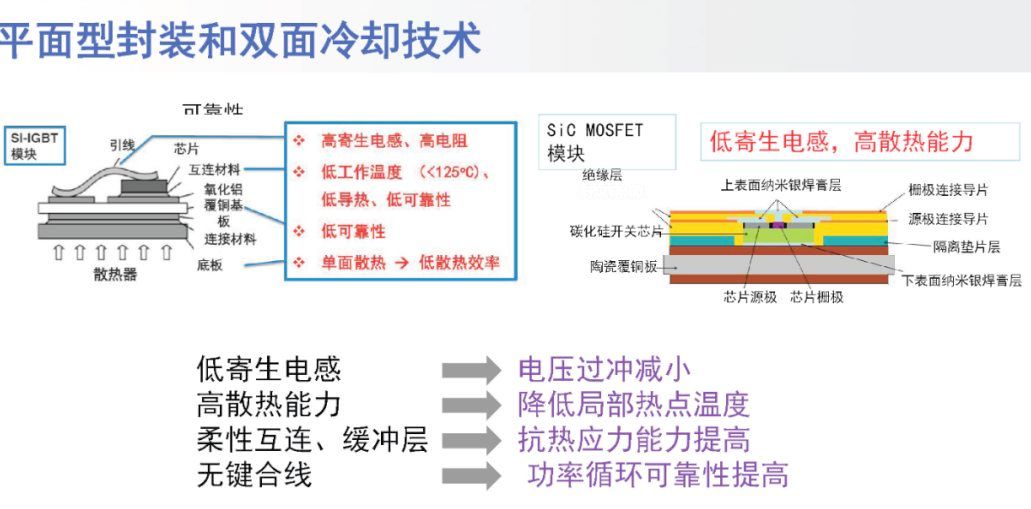

相对于传统单面散热功率模块,双面冷却功率模块具有更强的散热能力和更低的寄生参数。近年来,为了进一步提高车用电机控制器的效率、功率密度和可靠性,双面散热功率模块在电动汽车上的应用得到了越来越多的关注。然而,新兴的双面散热功率模块还缺少设计理论和设计方法,模块内的热力耦合规律也尚不明晰,这些问题都限制了双面散热功率模块的大规模应用。

按芯片顶面的连接方式不同,双面散热功率模块可分为低温共烧、压接、直焊三类。通常,车用双面散热功率模块的电压等级为 600~1200V,出于成本考虑,多采用直焊的双面散热功率模块。

1 双面散热功率模块的现状和设计挑战

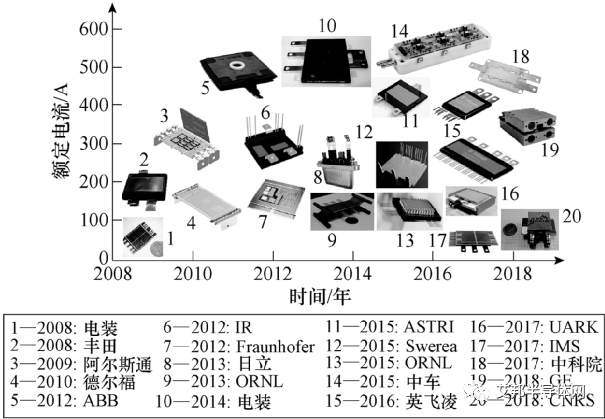

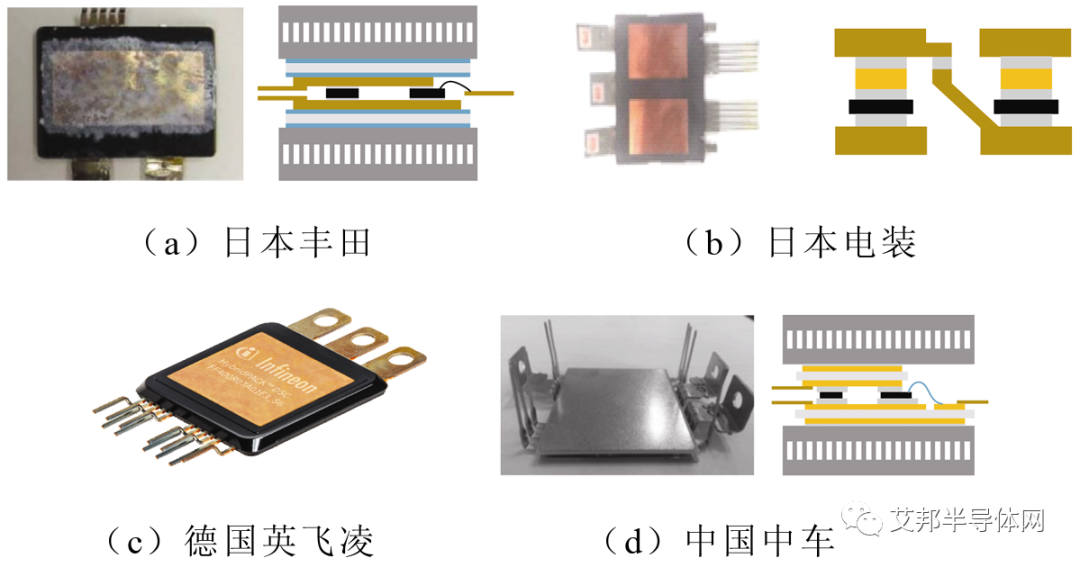

双面散热功率模块的现状如图1所示,电流范围从 50~600A。除样机之外,日本电装、日本日立和德国英飞凌等公司的双面散热功率模块已初步实现了商业化,双面散热功率模块在电动汽车中的应用得到了越来越多的关注。部分双面散热功率模块的内部结构如图2所示。

图1 双面散热功率模块的现状

图2 部分商业化双散热模块的内部结构

根据现有双面散热功率模块的现状,从平面布局来看,功率模块的芯片数量和布局由模块的额定功率决定,不同模块的差异较大。但是,从模块的截面来看,功率模块普遍采用两层 DBC 衬板、芯片、垫片和三层焊料的结构。

对比图1和图2所示模块,结果表明:

①各双面散热模块在平面结构方面差异很大,但共同特点是芯片之间的距离普遍较远,热耦合作用较弱;

②都具有相同的基本单元,即两层 DBC 衬板、芯片、垫片和三层焊料构成的三明治结构;

③对每个芯片单元进行抽象建模,发现其都有相同的截面结构。

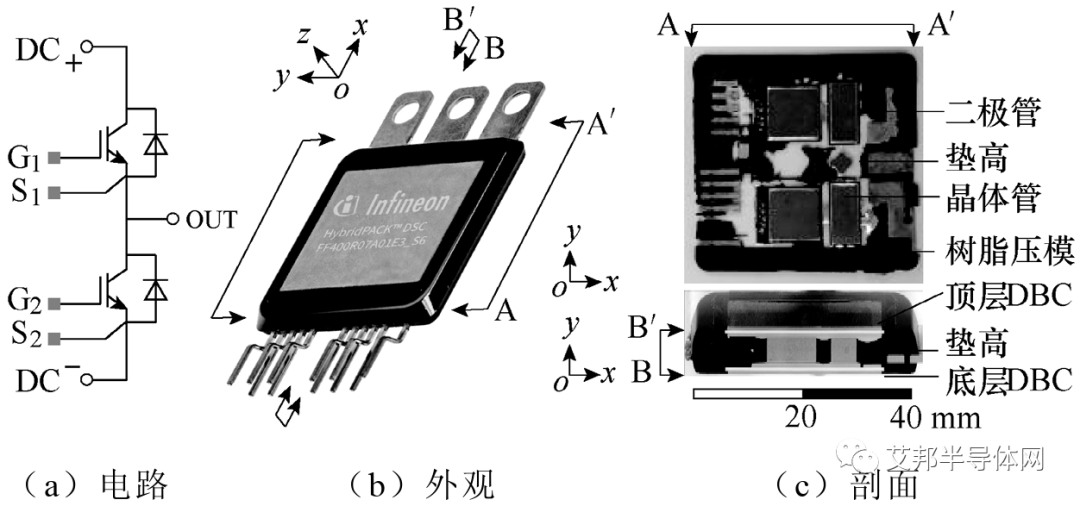

根据现有双面散热功率模块的特点,出于通用性考虑,在芯片间热耦合效应不强的情况下,本文研究双面散热功率模块的一维热传递模型。以英飞凌公司为例,其最新的双面散热功率模块 FF400R07A01E3_S6 的基本结构如图3所示,该半桥功率模块的额定电流和电压为 400A/700V,内部剖面如图3c所示。该模块主要由2个Si IGBT、2 个Si FRD(fast recovery diode)、2 个 DBC 和 4 个垫片组成。

图3 双面散热功率模块的基本结构

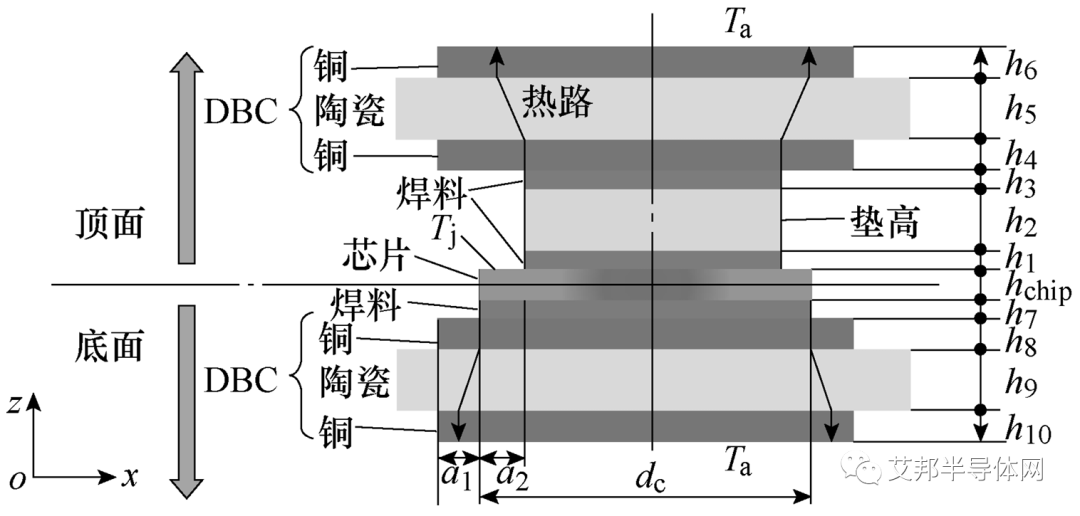

根据图3c所示,双面散热功率模块在x-z平面上的截面如图4所示。DBC 为铜-陶瓷-铜的三明治结构,用于绝缘和导热。金属垫高用于导电和导热,为 IGBT 门极键合线提供足够的高度和绝缘强度。焊料用于连接异质层。当各层材料确定之后,模块的性能决定于各层的结构尺寸h1~h10、a1、a2和dc。

图4 双面散热功率模块的剖面

根据图3和图4,现有双面散热功率模块顶面和底面 DBC 的高度完全相同(以陶瓷层为例,h5=h9)。然而,由于垫高仅出现在顶面,功率模块在垂直方向上的结构并不对称。因此,对于一个优化的双面散热功率模块,顶面和底面 DBC 的高度应该不一致(h5≠h9)。显然,现有的双面散热功率模块存在欠优化问题,需要根据具体设计目标开展深度的建模和优化研究。

2 双面散热功率模块的热-力系统设计求解

功率模块是电力电子系统中最不可靠的部分之一,降低热阻和热应力是功率模块设计时的两个重要目标。双面散热功率模块热阻的主要构成部分是垫高和焊层。为了降低结-壳热阻,垫高和焊层应采用尽可能薄的结构和尽可能导热的材料;通常高度与导热系数的灵敏度呈相反趋势,降低材料厚度可提高材料导热系数,降低双面散热功率模块的热阻;降低热阻还可以提高功率模块的使用寿命,通过优化结构尺寸和材料属性降低热阻,可以线性地提高双面散热功率模块的寿命。

功率模块的机械应力由各层的高度、热膨胀系数和杨氏模量共同决定。相对于金属钼,铜垫高可以降低功率模块的热阻。但是,垫高使用铜的非弹性能量密度是钼的 5.4 倍。此外,DBC 金属层和焊层是模块机械应力的集中区域,焊层和 DBC 铜层贡献了近 90% 的机械应力,它们是热循环过程中的薄弱环节。与焊料相比,DBC 铜层的影响更为显著。

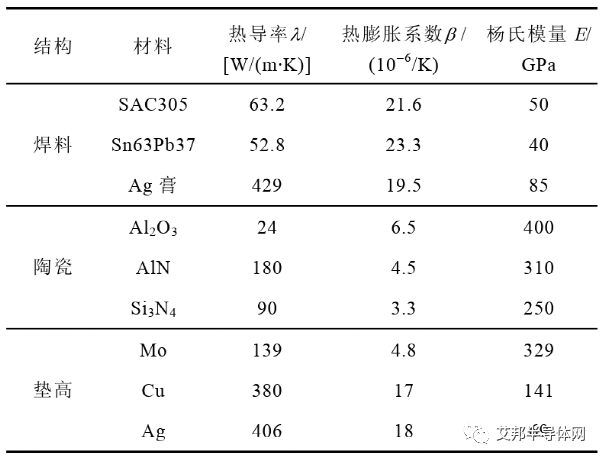

因此,封装结构和封装材料决定了功率模块的热-力性能。双面散热功率模块的典型材料属性见表1。常用的焊料包括SAC305(Sn96.5Ag3Cu0.5)合金、Sn63Pb37 合金和银(Ag)膏。常用的DBC陶瓷材料有 Al2O3、AlN 和 Si3N4。常用于垫高的材料为金属钼(Mo)、铜(Cu)和银(Ag)。

表1 功率模块材料的特性

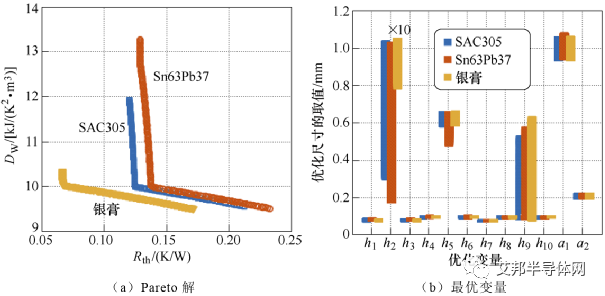

考虑不同焊层材料的影响,模型的优化设计结果如图5所示。与 SAC305 或 Sn63Pb37 合金相比,银膏可以降低双面散热功率模块 46% 的热阻,采用银膏可以降低封装热阻和机械应力,提高功率模块的寿命。

图5 焊料对封装优化设计结果的影响

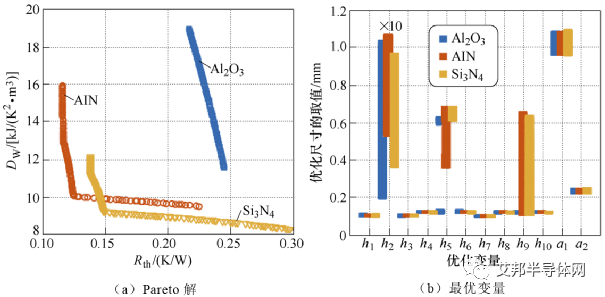

考虑不同陶瓷材料的影响,模型的优化设计结果如图6所示。采用 AlN 可以获得较低的热阻,而采用 Si3N4 可以获得更低的机械应力,与 Al2O3 相比,它们都可以提升模块的热-力性能。相对于 AlN 衬底,采用 Si3N4 双面散热功率模块的机械应力降低了 8%,但是热阻增加了 21%。AlN 具有较好的导热性,有助于降低热阻,并且成本较 Si3N4 更低,因而厂家更多推出 AlN DBC 的产品;然而 AlN DBC 的高温可靠性较差,抗弯强度较之氮化硅基板差距较大,可以预见的是在未来产业链更加成熟时, Si3N4 将会是一种更好的选择。

图6 陶瓷对封装优化设计结果的影响

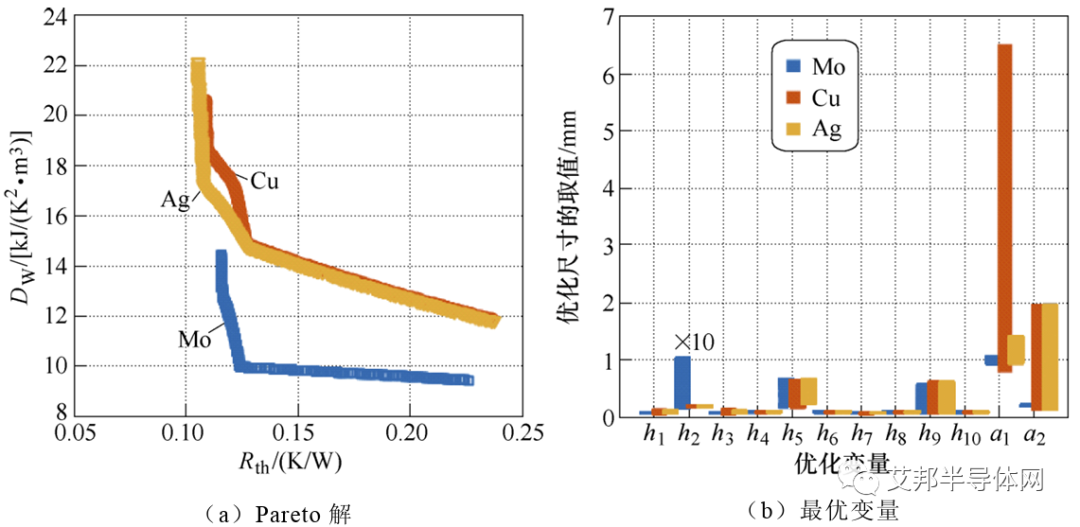

考虑不同垫高金属材料的影响,模型的优化设计结果如图7所示。采用铜和银垫高材料,优化设计结果的热-力性能基本相同。与钼相比,铜和银具有较高的导热系数。然而,在使用钼作为垫高材料时,其热阻牺牲不到 10%,却能使功率模块的机械应力降低 18% 以上。钼因为热膨胀系数小,具有降低热应力的效果,钼垫片的可焊性也可通过镀镍解决。所以,最近几年各厂家已经推出了钼垫片的双面散热模块(如英飞凌、中车等)。但是其导热率较差,在选择时应综合考虑双面散热模块的尺寸和多芯片并联热设计,平衡导热和机械应力的关系。

图7 垫高材料对封装优化设计结果的影响

综上所述,双面散热功率模块的封装设计过程中,热阻和机械应力之间存在着明显的折中。为了协调功率模块的热-力性能,推荐的封装材料:DBC 陶瓷 AlN 或 Si3N4、银膏焊料和钼金属垫高。此外,在模块设计过程中,还可以根据 Pareto 解,定制化设计功率模块的截面尺寸。

3 结论

对比研究封装材料对封装结构优化设计结果的影响,可以得到如下结论:

1)相对于传统单面散热功率模块,双面散热功率模块能够减小寄生参数,降低热阻,改善功率模块的寿命,是下一代车用电机控制器的关键核心部件。传统双面散热功率模块缺乏设计指导,有待进一步的深入研究。

2)双面散热功率模块的垫高层及其焊料层热阻较大,是制约功率模块热阻降低的技术瓶颈。模块 DBC 金属层和焊料层的总应变能密度较大,是限制机械应力降低的技术关键。

3)封装材料属性对于优化设计结果具有明显的影响。银膏焊料、AlN 或 Si3N4 陶瓷材料、钼垫高等材料是双面散热功率模块的推荐材料,有利于提升功率模块的综合性能。

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

12067浏览量

231106 -

电机控制器

+关注

关注

20文章

525浏览量

32052 -

功率模块

+关注

关注

10文章

466浏览量

45098 -

封装材料

+关注

关注

1文章

52浏览量

8787

原文标题:低热阻和低应力的车用双面散热功率模块用封装材料

文章出处:【微信号:汽车半导体情报局,微信公众号:汽车半导体情报局】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

导热双面贴在IC散热设计中的应用

导热双面贴在IC散热设计中的应用

功率器件的PCB散热问题

大功率电源模块的散热设计与应用开发

导热硅脂在功率模块散热系统中的作用

双面散热汽车IGBT模块热测试方法研究

双面散热汽车IGBT器件热测试评估方式创新

功率模块双面散热介绍

碳化硅模块使用烧结银双面散热DSC封装的优势与实现方法

双面散热功率模块的现状和设计挑战

双面散热功率模块的现状和设计挑战

评论