摘要:

相对于传统金线键合,铜线键合设备焊接过程工艺窗口更小,对焊接的一致性要求更高。通过对铜线键合工艺窗口的影响因素进行分析,探索了设备焊接过程的影响和提升办法,为铜线键合技术的推广应用提供技术指导。

随着电子信息技术飞速发展,集成电路封装高密度、高强度、低成本等要求越来越高。传统的引线键合工艺主要采用金线键合,但随着金价的上涨及其本身特性限制,越来越难以满足日益增长的市场需要。近年来,铜线因其成本较低、自身优良的导电性和导热性以及稳定性等特点受到越来越多的关注,并有逐步取代主流的金线键合。铜线本身在高温下易氧化和高硬度的特性给键合工艺带来很多不稳定因素,容易造成打线不粘、弹坑等失效模式,这对铜线键合设备焊接一致性提出了较高的要求。

1 设备焊接一致性

设备焊接一致性(Bonding Consistency)一般是指某一给定的工艺,只需设定一套工艺参数,便可在多台设备上进行生产,取得相同的结果。对于半导体封装的键合来讲,常用于键合一致性测定的典型要素有:焊球大小(Bonded Ball Size)、焊球高度(Bonded Ball Height)、焊丝破断强度(Wire Pull Strength)和剥离强度(Ball Shear Strength)。

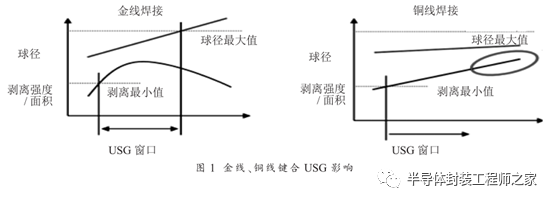

由图 1 可以看出,对于金线键合,球径和单位面积剥离强度在较高的超声信号发生器(USG)电流时有可能失效。而对于铜线键合,仅使用球径或者单位面积剥离强度不能完全界定最高的 USG 电流。在给定 USG 设定下,更强的剥离强度可能附加挤铝(Al Splash)现象的产生,从而导致焊盘破损。

铜线比金线硬度高出 40%~60%,所以铜线键合时会有金线键合时未曾出现的问题发生,如:额外的挤铝导致短路、焊盘破损、焊盘开裂或剥落、烘烤过后或拉力测试中焊球脱落或焊垫剥落。对于铜线键合来说,设备焊接的一致性非常关键,因为在焊球脱落(较低 USG)到焊垫剥落或破损(较高 USG)之间的 USG 工艺范围很小。

2 铜线键合的工艺窗口

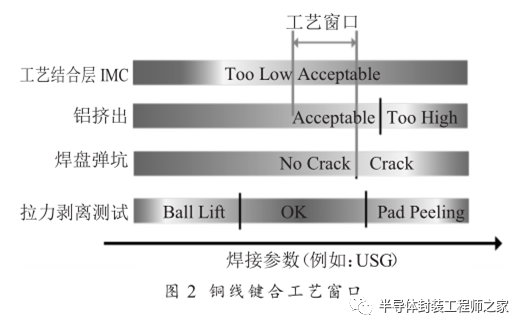

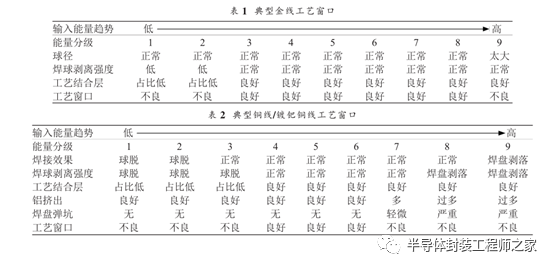

为取得某一个工艺而设定的参数范围被称之为工艺窗口。铜线键合后的产品通过破坏性试验后的 IMC、Al Splash、Crack、Pull Test 来判定结合面的焊接质量,由图 2 分析可知,铜线键合受多因素综合影响后的工艺窗口相对较小。金线键合和铜线键合的工艺窗口对比如表 1、表 2所示。

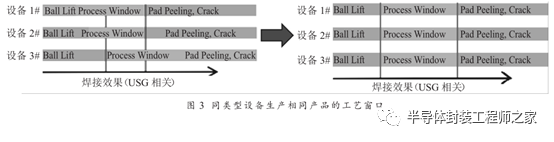

将相同的焊接程序装载到三台同类型的设备上,往往会出现图 3 左侧的结果,能满足三台设备使用相同参数生产的工艺窗口很小。需要考虑的是如何将工艺窗口统一到图 3 右侧的状态,实现设备焊接一致性基础上的工艺窗口最大化。

假设三台设备的硬件和设置都没有问题,那我们应该怎么做:重新收集数据?重新优化焊接程序以获得更宽的工艺窗口?重新校准设备 USG CF(USG Current Factor)?如果使用到更多设备上将有什么结果?如何改进到量产中?

3 影响一致性的关键因素

根据上面的工艺窗口现状,有必要分析影响设备一致性的因素。

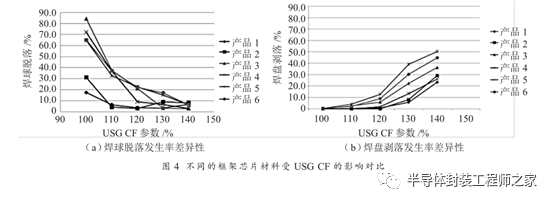

(1)在使用同一设备、劈刀和焊线的情况下,对 6 种不同的框架芯片材料进行打线试验,USG CF 从小到大变化时可以发现存在对材料差异性的不同敏感度。焊盘剥落(Pad Peel) 在较大的USG CF 时发生增多,但不同材料间差异相对较小,而焊球脱落(Ball Lift)现象在不同材料的差异性及较低USG CF 设置时尤其明显,如图 4所示。

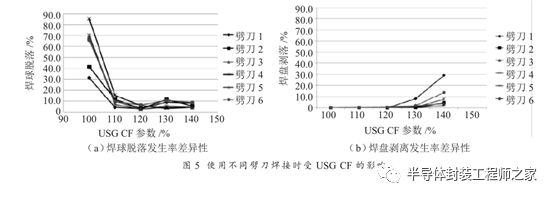

2)使用同一的设备、操作人员、材料、焊线的情况下,使用 6 种不同的劈刀进行打线确认对劈刀差异性的敏感度不同。相比于材料的差异性,不同的 USGCF 值,不同劈刀的差异性低很多。只有CF 设定在最高和最低点时才能表现出来,如图 5所示。

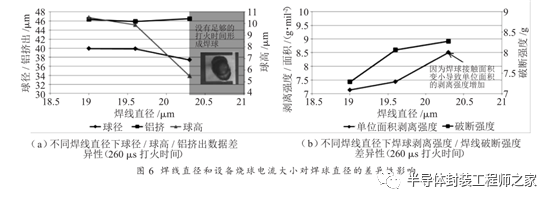

(3)在其他条件都不变的情况下,考虑不同焊线直径和设备烧球 Electronic Flame Off(EFO)电流大小对焊球直径的差异性影响,焊球直径差异性将体现在焊丝破断强度和剥离强度上。由图 6可见,在使用 260 μs EFO 时间对线径 20 μm±1 μm 以内规格的焊线进行打火,焊接结果(球高、球径)差异较大。线径越大,焊球尺寸和厚度就越小。而由于 EFO 烧球时间不充分,较粗的线径时不能形成正常的焊球,同时由于焊球的接触面积较小,单位面积的剥离强度增加明显,如图 6 所示。

4 设备焊接一致性改善

通过对设备焊接一致性影响的关键因素分析发现,为了在规模生产中取得稳定的表现,必须对USG 进行设置和校准。“校准”就是要让相同类型的设备在同一 USG 电流输入时取得同样的焊接结果。对于设备而言我们称之为“USG Current Factor”或 USG CF。

CurrentFactor 的设置以往主要有 GAP 感应器法、工艺敏感性测试 PST 法和拉线 ICF 法三种方法,每种方法都试图在给定的 USG 设定范围内提高一致性,但也都存在易受外界干扰和耗时较长等不足。

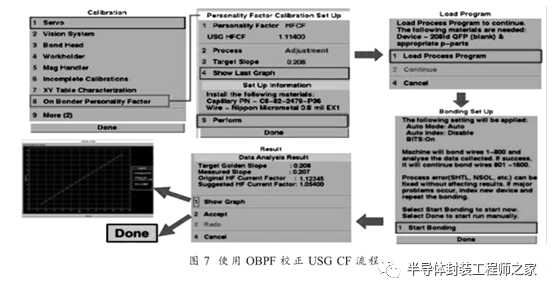

采用新的在线校正方法 OBPF (On Bonder Personality Factor)进行 USG CF 校准,其最大优势完全在焊线机上实现,无需增加另外的设备或测试仪器,在实际焊接中使用一种运算法则进行采集数据、表现分析和建议 Current Factor。这种方法消除了以往 CF 校准方法的不足,并进一步提高CF 校准的一致性。

如图 7 所示,按照菜单提示执行 USG CF 校准,设备自动载入标准打线程序,在标准材料上运行打线 800 根丝后焊线机会根据设备状况自动进行计算 USG CF 结果。

在实际使用过程中,通过 OBPF 校准功能利用焊接反应来校准设备 USG CF,将影响 Current Factor 准确度的因素最小化,同时大大缩短校准所花费的时间。

5 结束语

成功的铜线焊接要从工艺研发走向规模生产,必须对焊垫开裂检查、铝挤出测量、IMC 测量和截面检查等应用难点进行研究,找出限制工艺窗口的影响因素。铝垫越薄越容易开裂或剥落,铝垫越厚,越容易产生铝挤出。规模生产中需要较大的工艺窗口适应各种差异性,这是焊接工艺成功的关键。在验证设备焊接一致性的基础上取得可接受的工艺窗口,通过 OBPF 校准设备 USG CF,改善了影响设备焊接一致性的关键因素,在多台设备上实现了工艺参数微调,批量生产工艺更稳定。

审核编辑:汤梓红

-

集成电路

+关注

关注

5403文章

11698浏览量

364678 -

半导体

+关注

关注

335文章

28004浏览量

225448 -

封装

+关注

关注

127文章

8142浏览量

143849 -

焊接

+关注

关注

38文章

3292浏览量

60386

原文标题:铜线键合设备焊接一致性探索

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

LTE基站一致性测试的类别

MIPI一致性测试

什么是霍尔元件的一致性

顺序一致性和TSO一致性分别是什么?SC和TSO到底哪个好?

一致性规划研究

CMP中Cache一致性协议的验证

加速器一致性接口

Cache一致性协议优化研究

优化模型的乘性偏好关系一致性改进

DDR一致性测试的操作步骤

深入理解数据备份的关键原则:应用一致性与崩溃一致性的区别

铜线键合设备焊接一致性探索

铜线键合设备焊接一致性探索

评论